含银无铅铜铋滑动轴承材料摩擦学特性研究

2013-07-23王玲尹延国焦明华俞建卫

王玲,尹延国,焦明华,俞建卫

(合肥工业大学 摩擦学研究所,合肥 230009)

铅可显著改善滑动轴承的减摩性、顺应性和嵌入性,并且价格低廉,所以长期以来,铅一直是轴承合金材料中的重要成分。然而,铅是一种有毒元素,随着环保意识的逐渐增强,产品无铅化成为必然趋势[1-5]。鉴于滑动轴承无铅化的迫切要求以及无毒低熔点金属元素铋有与铅类似的润滑特性,国内、外已经有相关无铅铜铋合金滑动轴承材料的摩擦学性能和力学性能的研究报道[6-9]。如文献 [10]涉及到一种由铜铋合金组成的烧结滑动轴承材料,其含锡10%~15%(质量分数,下同),含铋0.5%~10%,含石墨5%~12%,余量为铜。文献 [11]介绍的含铋无铅双金属轴承,其特征是用无毒低熔点金属元素铋取代了铅。文献[12-13]研究表明,铋可替代铅,达到较好的减摩、抗黏着性能,但由于铋本身的脆性,导致含铋的铜基轴承材料还无法完全替代铜铅材料。文献 [14]表明,在铜铋轴承材料中添加微量银能改善轴承材料的摩擦学特性,具有较好的减摩、耐磨和抗黏着性能。然而,目前国内、外关于含银无铅铜铋轴承材料相关方面的研究还较欠缺,尤其是系统地开展含银无铅铜铋轴承材料摩擦学特性方面的研究还未见报道。下文在铜铋轴承材料研究的基础上,分析了不同工况下银对铜铋滑动轴承材料摩擦学特性的影响。

1 试验

1.1 试验材料及制备

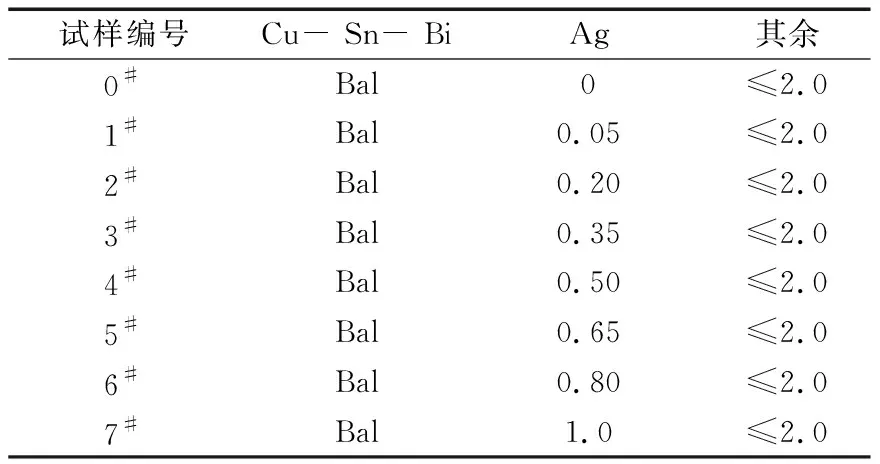

低银组元铜铋轴承材料的配方见表1,固定铜基轴承材料中Cu-Sn-Bi组元的含量不变,分别添加不同含量的银,制备含银无铅铜铋轴承材料,其中0#试样为不含银的铜铋轴承材料,1#~7#试样为不同银含量的铜铋轴承材料。试样采用传统粉末冶金工艺制备,具体工艺为:首先按照表1的配方进行精确称重配比并充分混合均匀,然后将混合后的合金粉末放在模具上进行单向压制,压力为600 ~700 MPa,保压3 ~5 min,然后置于高温网带炉中进行烧结,烧结时采用氨分解气氛(N2,H2)保护,烧结温度820 ~860 ℃,保温30 min。

表1 试样材料配方(质量分数) %

1.2 摩擦磨损试验

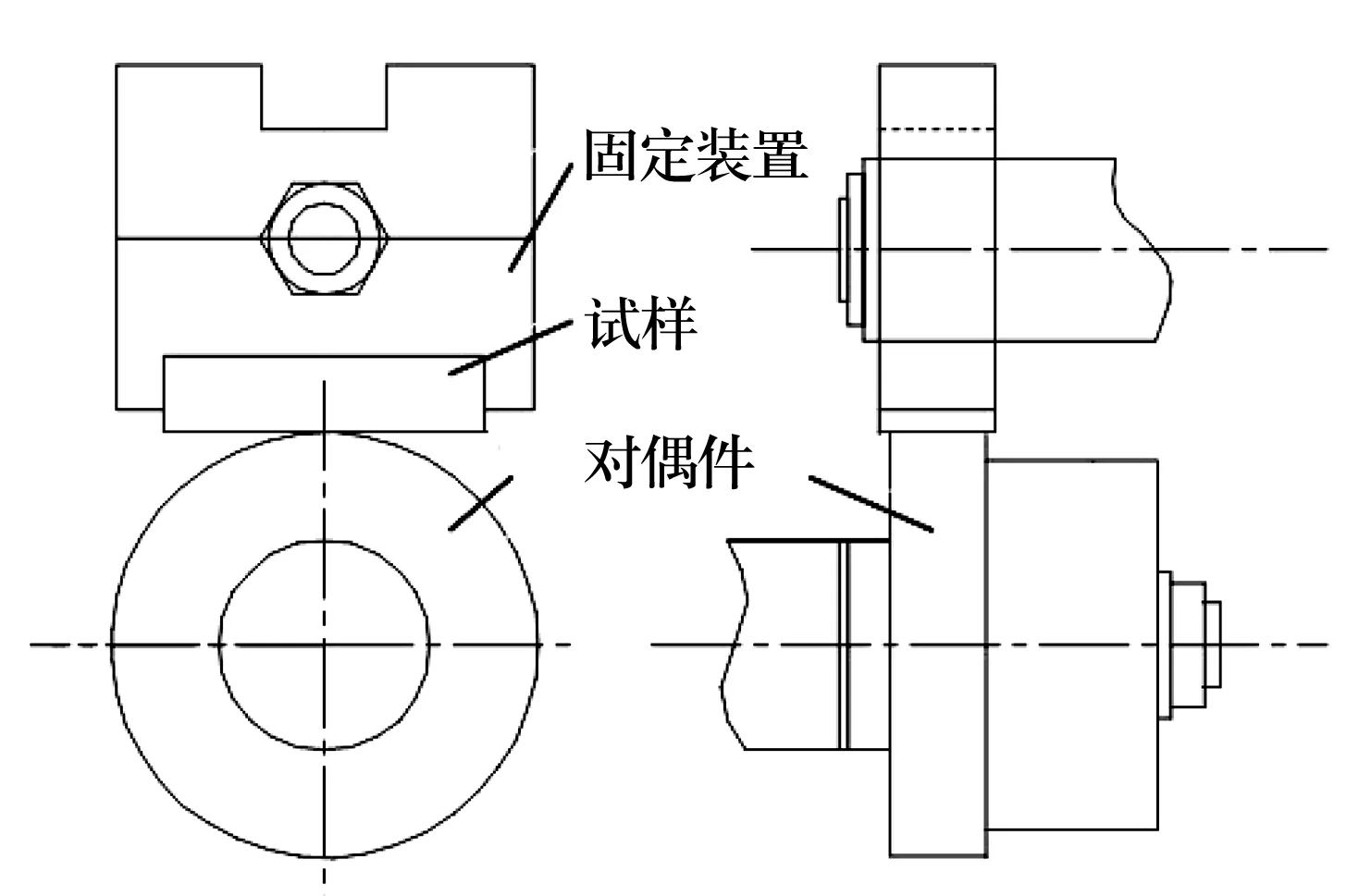

摩擦磨损性能检测在MM-200型摩擦磨损试验机上进行,摩擦因数由该试验机测得的摩擦扭矩计算得出,其精度为0.002。上试样为方块状的铜基轴承材料,尺寸为25 mm×10.5 mm×6 mm,对偶件(下试样)为外径40 mm、内径16 mm的圆环状45#淬火钢,硬度值为(50±3)HRC,摩擦副接触方式如图1所示。试验采用滴油润滑,润滑油为32#机油。定载荷形式:当滴油速度为30滴/min时,载荷为300 N;滴油速度分别为1滴/min和1滴/5 min时,载荷为100 N。对偶件作旋转运动,线速度为0.837 m/s,试验时间分别为1 h和3 h。

图1 摩擦副接触形式

为减少试样表面状态对摩擦因数和磨损率的影响,试验前用砂纸对试样和对偶件的表面进行同样规范的打磨,并用丙酮对试样和对偶件的表面进行清洗。摩擦、磨损试验结束后测量磨痕宽度并计算铜基轴承材料体积磨损量,利用光学显微镜观测试样的磨痕表面形貌,并用JSM6490/LV扫描电镜对磨痕表面进行EDS能谱分析。

2 结果与讨论

2.1 试验1 h后的摩擦磨损性能

2.1.1 滴油量30滴/min

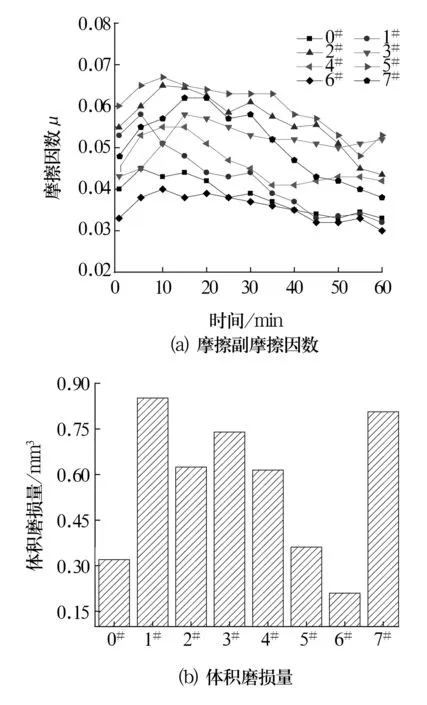

在滴油量为30滴/min,定载荷为300 N的条件下,采用3次试验取平均值的方法,得出不同摩擦副摩擦因数随时间变化的曲线如图2a所示。几种摩擦副运行平稳,摩擦因数波动不大,其中0#试样摩擦副摩擦因数在开始的5 min内从0.04上升到0.045,然后逐渐下降并稳定在0.033左右;与0#试样相比,1#,6#试样摩擦因数相对较低,说明其具有较好的减摩、抗黏着性能;而其他几种试样摩擦副平稳阶段的摩擦因数为0.04~0.06,并未表现出更好的减摩、抗黏着性能。

试验结束后测量试样磨痕宽度,并且计算其体积磨损量,结果如图2b所示。0#试样的体积磨损量也为0.32 mm3,5#,6#试样的体积磨损量也相对较小,分别为0.36和0.21 mm3,而其他几种试样的体积磨损量均高于0#试样。综合不同试样磨损量和摩擦副摩擦因数大小,银含量为0.8%的6#试样的耐摩擦磨损性能最好。

图2 滴油量30滴/min时的摩擦磨损性能

2.1.2 滴油量1滴/min

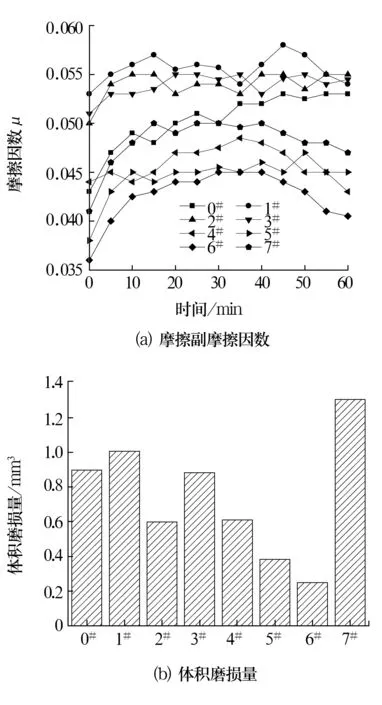

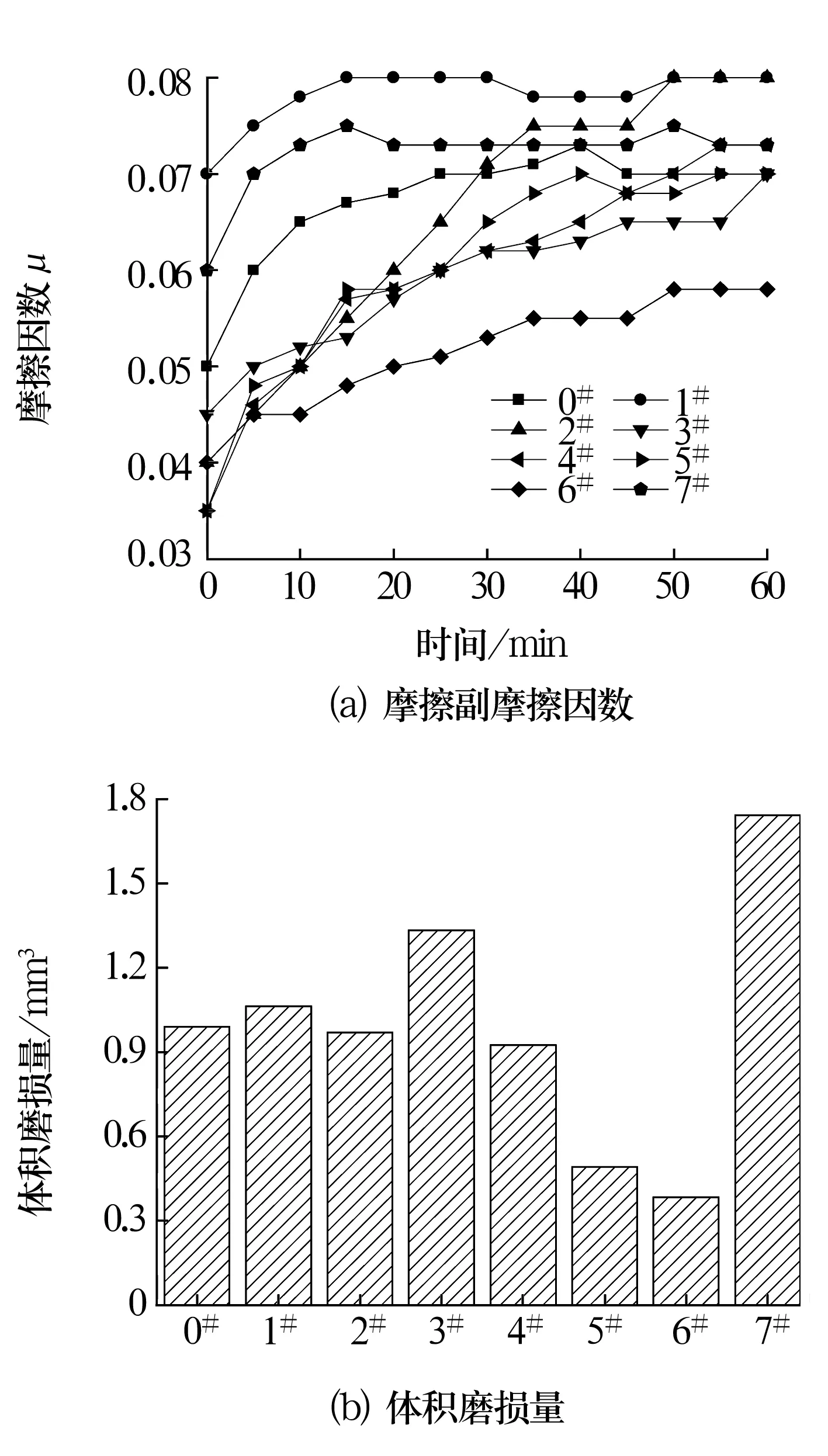

在滴油量为1滴/min,定载荷为100 N条件下,采用3次试验取平均值的方法,得出其不同摩擦副摩擦因数随时间的变化情况,如图 3a所示。几种摩擦副运行也相对较为平稳,平均摩擦因数为0.040~0.055,其中0#试样摩擦因数从开始的0.043逐渐上升并最终维持在0.053左右; 1#~3#试样摩擦因数明显高于0#试样; 4#~7#试样的摩擦因数低于0#试样,平均摩擦因数均在0.050以下,其中6#试样摩擦因数最低,基本维持在0.044左右,试验运行平稳,表现出较好的减摩、抗黏着特性。与滴油量为30滴/min试验条件相比,铜铋轴承材料中银含量增加到0.5%时,已体现出改善减摩、抗黏着的效果,但银含量为0.8%时效果最好。

图3 滴油量1滴/min时的摩擦磨损性能

几种试样的体积磨损量测量结果如图3b所示,0#试样的体积磨损量为0.897 mm3,1#和3#试样的磨损量与0#试样相当或稍有增大。当银含量逐渐提高到0.5%以上时,几种含银铜铋轴承材料的体积磨损量越来越小,其中6#试样体积磨损量最小,为0.249 mm3,与0#试样相比,磨损量减少了2/3以上,表现出较好的耐磨性能,但当银含量加到1. 0%时,试样体积磨损量反而明显增大。

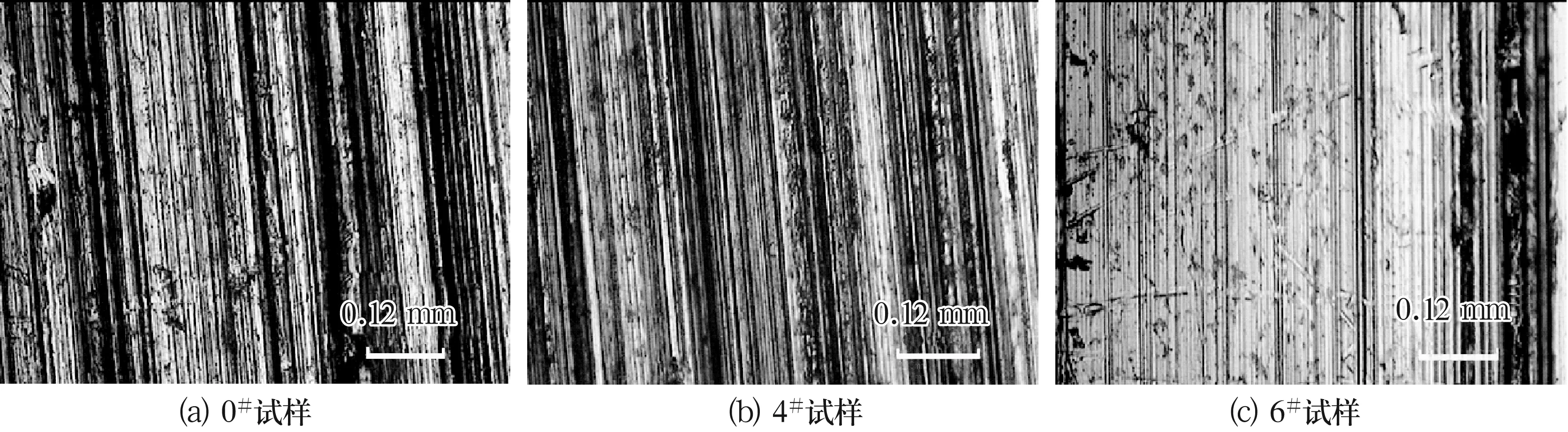

图4为0#,4#和6#试样在滴油量为1滴/min试验后在100倍光学显微镜下的磨痕形貌图片。从中可以看出:0#试样表面存在黏着痕迹和许多较深的犁沟,试验过程中油膜破裂导致局部微凸体直接接触,在摩擦副表面相对滑动时,由于黏着效应所形成的黏着结点发生断裂,产生黏着磨损,表现出较差的减摩、抗黏着特性。这是由于铜基轴承材料相对较软,在摩擦磨损过程中,对偶表面的微凸体和由磨损产生的硬质磨屑可能嵌入较软的铜基轴承材料表面,致使试样表面出现大量的犁沟。当铜铋轴承材料中含有适量的银时,改善了其减摩、耐磨性能,与0#试样相比,4#试样的磨损程度较轻微,黏着痕迹明显减少。 6#试样的磨痕表面较为光滑,犁沟、黏着磨损程度最低。

图4 几种试样的磨痕表面形貌

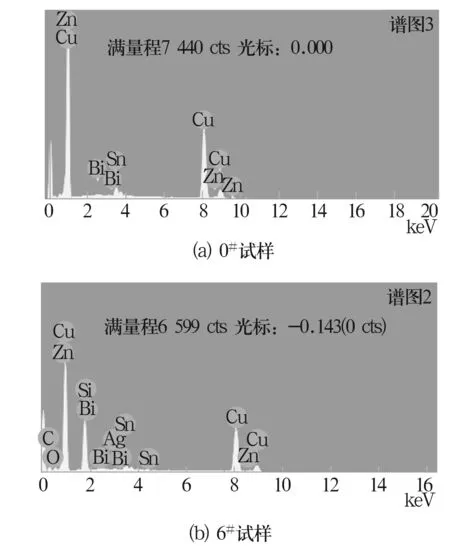

图5为滴油润滑(1滴/min)试验条件下0#和6#试样磨痕表面的EDS能谱图。从图中可以发现:0#试样铋的能量峰非常弱,其对应的铋含量只有0.44%; 6#试样同时出现了银和铋的能量峰,而且铋的能量峰比0#的强,其对应的铋含量为1.06%,银含量为0.26%。由于较多银、铋低熔点软质相在磨痕表面的分布,改善了材料的减摩及抗黏着性能。

图5 0#和6#试样的 EDS能谱图

2.1.3 滴油量1滴/5 min

在滴油量为1滴/5 min,定载荷为100 N,线速度为0.837 m/s的条件下,采用3次试验取平均值的方法,得出不同摩擦副摩擦因数随时间的变化情况如图6a所示。与滴油量为1滴/min时相比,由于油量减少,润滑效果减弱,摩擦因数总体增大,0#试样摩擦因数由开始的0.05逐渐上升并维持在0.07左右;而与0#相比,3#~6#试样摩擦因数较小,其中6#试样摩擦因数由开始的0.04逐渐上升并稳定在0.058左右,试验运行平稳,表现出较好的减摩、抗黏着特性。

试验结束后测量低银组元铜铋轴承材料磨痕宽度,并计算其体积磨损量,结果如图6b所示。6#试样磨损量最小,仅为0.383 mm3,且与滴油量1滴/min时磨损量的变化规律相似。

图6 滴油量为1滴/5 min时的摩擦磨损性能

由以上3种润滑条件下的摩擦磨损试验结果可以看出,在铜铋轴承材料中添加一定含量的银,对材料的摩擦磨损性能有一定影响,当银含量较低或较高时,对铜铋轴承材料的减摩、耐磨性能无明显作用;而当银含量适宜时,对铜铋轴承材料的减摩、耐磨性能有明显的改善作用;尤其是随滴油量减少,润滑效果减弱时,银对铜铋轴承材料减摩、耐磨性能的改善作用较为明显,银的适宜添加范围也较宽泛,其中3种润滑条件下,银的最佳添加量均为0.80%。

2.2 试验3 h后0#和6#试样的摩擦磨损性能

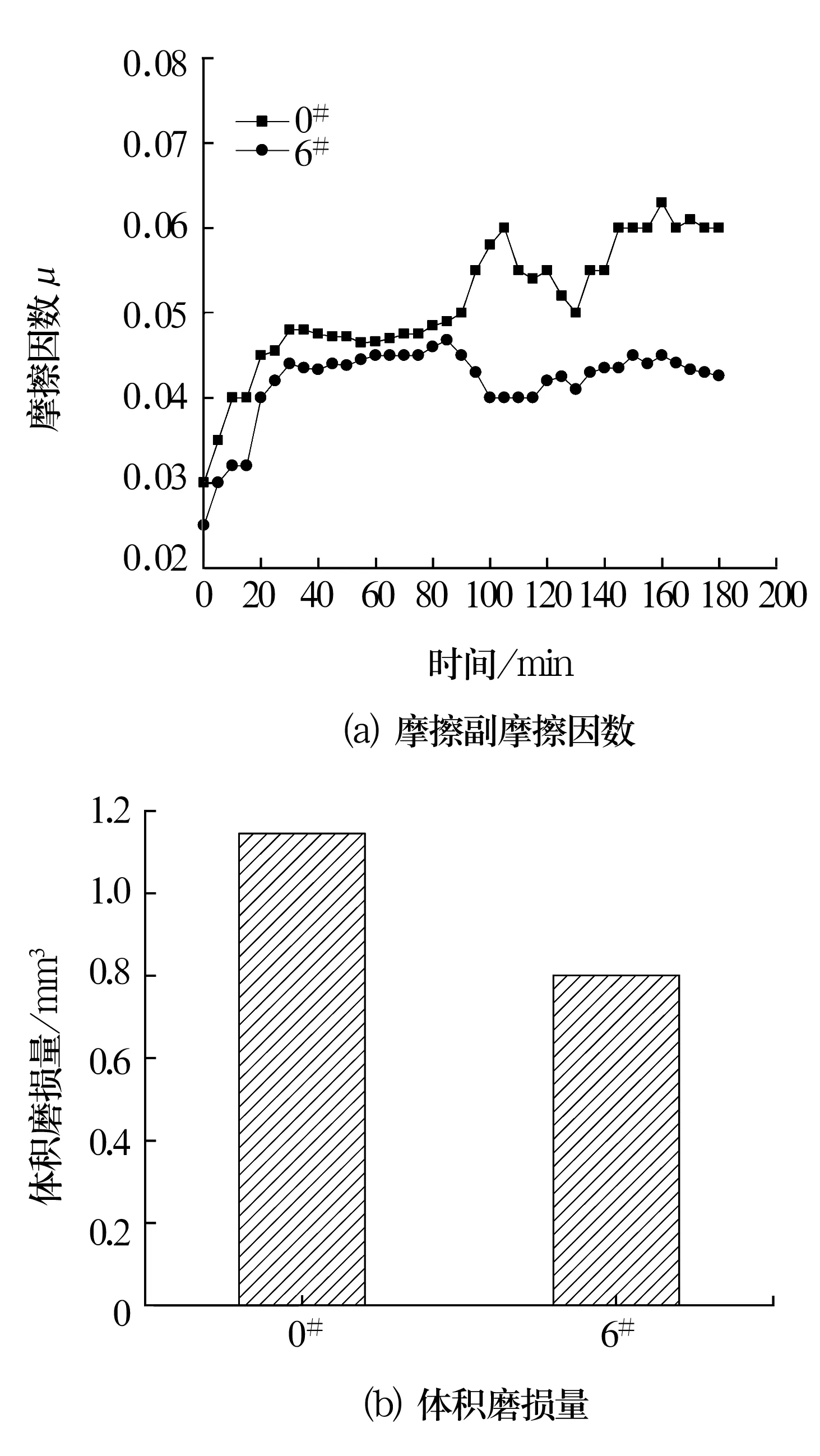

选择银添加量0.80%的6#试样和不含银的0#试样进行较长时间的摩擦磨损对比试验,具体试验条件:滴油量为1滴/ min,定载荷为100 N,线速度为0.837 m/s,时间为180 min。如图7a所示,两种试样摩擦副摩擦因数在前85 min的变化趋势基本相似,0#试样摩擦副摩擦因数从开始的0.03逐渐上升并稳定在0.05左右, 6#试样摩擦因数从开始的0.025逐渐上升并稳定在0.042左右。85 min后6#试样摩擦因数有明显下降趋势,并逐渐稳定在0.04左右,整个试验过程摩擦因数均低于0#试样,且变化较为平稳;而85 min后0#试样摩擦因数明显增大,并且变化不稳定。

图7 0#与6#试样摩擦磨损情况对比

试验结束后测量2种试样的磨痕宽度,并计算其体积磨损量,结果如图7b所示,图中6#试样的体积磨损量明显小于0#试样,可见加入适量的银对铜铋轴承材料的摩擦学特性确有明显的改善效果。

3 结论

(1)当滴油量为30滴/min,即润滑情况较好时,银对铜铋轴承材料的摩擦学特性影响不明显,银含量为0.8%时,对铜铋轴承材料的摩擦学特性有一定的改善作用;在滴油量为1滴/min及1滴/5 min相对润滑不好的情况下,银对铜铋轴承材料减摩、耐磨性能的改善作用较为明显,银的适宜添加范围也较宽,但银的最佳添加量为0.80%。

(2) 润滑情况较差的试验条件下,铜铋轴承材料容易产生黏着磨损和磨粒磨损,表现出较差的摩擦磨损特性;银含量适宜的铜铋轴承材料磨损程度较轻微,黏着、犁沟痕迹明显较轻,磨痕表面较为光滑。