基于阶比分析技术的燃气发生器转子支承松动故障诊断方法

2013-07-07王兆丰蒋学军刘忠华

王兆丰,蒋学军,刘忠华

(中航工业西安航空发动机(集团)有限公司,西安710021)

基于阶比分析技术的燃气发生器转子支承松动故障诊断方法

王兆丰,蒋学军,刘忠华

(中航工业西安航空发动机(集团)有限公司,西安710021)

振动特征分析是燃气发生器健康监测与故障诊断的重要手段,其中非平稳信号阶比分析技术是机械振动特征分析的重要方法。针对某型双转子燃气发生器变速工况下发生的转子支承松动故障,在分析该故障振动机理的基础上,介绍了阶比分析技术与发生器整机振动测试系统,通过实例分析进行了故障诊断,找到了故障发生的原因,验证了方法的有效性和可靠性。

燃气发生器;转子;支承松动;阶比分析;故障诊断

0 引言

转子支承系统松动是旋转机械中较常见且危害较大的故障。松动故障会降低系统的机械性能,使原有不平衡、不对中所引起的振动更加剧烈,严重时可能引起转动件与静止件碰摩,甚至导致灾难性事故发生。因此,正确识别松动故障,保证发动机运行安全,避免损坏,具有重要的工程意义。支承系统结合面间隙过大,拧紧力不足,在外力或温升作用下产生间隙,固定螺栓强度不够等是部件松动的常见原因。某型燃气发生器转子支承松动是极其常见故障,也是最容易被装配忽视和最难排除的振动故障之一。

发动机在运行状态下,其转速受工况影响,往往是波动的,特别是在升降速阶段尤为明显。在这些状态下对应的振动信号属于非平稳信号,不满足傅里叶变换对信号的平稳性要求,常规频谱分析法无法准确有效地提取故障特征。阶比分析技术是旋转机械振动信号分析和故障诊断的重要技术之一,是将时域的非平稳信号通过恒定角增量采样转化为角域的稳定信号,因此能更好的反映与转速相关的振动。阶比分析的关键是实现振动信号的等角度采样,即阶比采样,从而得到角域采样信号。阶比采样的采样触发间隔为旋转机械每转过一定角度的时间间隔。

本文介绍了1种基于测速发电机的转速估计阶比分析方法,实现了转子系统支承松动的故障诊断。

1 支承松动的故障机理

机组的振动大小是由激振力和机械阻尼共同决定的。转子支承部件一旦松动,会使连接刚度和机械阻尼减小,这是松动故障导致异常振动的原因。

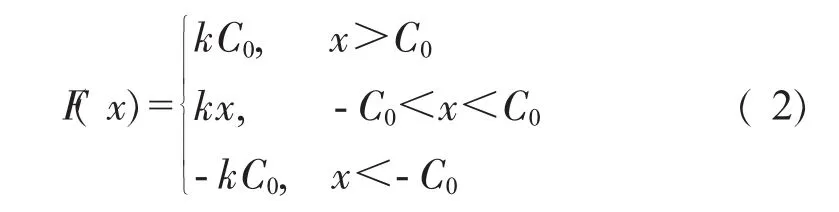

典型的转子支承系统如图1所示。设其右端轴承配合松动,间隙量为△。若不考虑转轴质量,可将间隙△折算到圆盘处记为C0,转子的运动方程为

式中:χ为圆盘质心位移;k为转子支承刚度;m为圆盘质量;F(χ)为转子弹性恢复力;Qχ为作用于圆盘的外力。

图1 具有机械松动系统的转子支承系统

转子弹性恢复力为

为进行谐波分析,设

转子静变形 Cb=mg/R

转速比 λ=w/wn

转子偏心率 α=e/Cb

间隙比 β=C0/Cb

将式(3)代入式(1)求解,可以得出以下结论:

(1)当λ<0.75时,转子的振动相应小于静变形,此时松动对转子运行影响较小。

(2)当λ=0.79时,假定α=0.7,β=0.5,转子支承系统为非线性系统,振动响应除基频外还有2倍频、3倍频等高频谐波。

(3)当 λ=0.75~2.00时,若α=0.7,β=0.5,松动的振幅反而较小。但是在一定条件下会发生1/2、1/4等偶分数次谐波共振现象。共振现象是否发生与转子偏心率α和转速比λ有关。

2 阶比分析系统与测试系统

2.1 采用鉴相装置的硬件式阶比跟踪

2.1.1 采用角度编码盘的硬件式阶比跟踪

基于角度编码盘的硬件式阶比跟踪直接源于角域采样的经典理论,是最早实现的阶比跟踪技术,由于其实时性好,在目前的工程项目中仍有应用。其实现原理如图2所示。该技术使用特定的鉴相装置——光电脉冲角度编码盘,生外部触发脉冲,通过采样率合成器和模拟跟踪滤波器等硬件手段来实现阶比采样的角域信号,因此在正常运行条件下可以精确采样。然而,受发动机硬件条件限制,使得这种基于光电脉冲角度编码盘的硬件阶比技术难以实现。2.1.2 采用脉冲计的阶比跟踪

图2 采样角度编码盘的阶比跟踪

采用转速计的阶比跟踪实现原理如图3所示。转速计每转提供1个鉴相脉冲,该脉冲被送入比例合成器,相当于1个锁相倍频电路PLL,PLL将转速脉冲n倍频,从而实现每转提供1个外部触发脉冲进而控制模/数转换器ADC对原始振动信号进行(角域)采样。这实际上认为转子系统在每转的转动中是基本恒定的,同时比例合成器根据触发脉冲的间隔时间来控制1个可变截止频率的抗混叠跟踪滤波器。

图3 采用转速计的阶比跟踪

2.1.3 阶比谱

阶比谱的实现方法与传统的频谱分析都采用FFT实现,不同之处只是阶比谱采用的数据为角域采样数据,因此得到的结果是相对基本转速的比值为一阶比的谱线。阶比谱通常包括阶比幅值谱和阶比功率谱,定义为

式中 ;N为数据长度,实际计算时为2的幂次方,使其可用FFT计算;χ(n)为离散转角序列;X(l)为阶比序列。

2.2 测试系统的构成

2.2.1 发动机支撑结构及振动传感器测点布置

某型燃气发生器的结构如图4所示。是由9级低压压气机、9级高压压气机、逆流式环管型燃烧室和1级高压涡轮、1级低压涡轮组成的双转子轴流式涡轮发动机。高、低压压气机均采用鼓盘式结构,高、低压转子采用挤压油膜轴承支承。高、低压转子共有5个支点,低压转子有3个支点、高压转子有2个支点,支撑形式如图5所示。其中:1#、3#支点为球轴承,轴承座采用油膜阻尼器与鼠笼 (轴承座壳体)减振;2#、4#、5#支撑为滚棒轴承,轴承座采用油膜阻尼器减振。

图4 某型燃气发生器结构

图5 某型燃气发生器总转子支撑形式

将2个测振传感器分别安装于低压压气机机匣外壁(低压测点)和燃烧室外壁(高压测点)。低压测点振动传感器对低压压气机和低压涡轮转子振动非常敏感;高压测点振动传感器主要监测高压压气机和高压涡轮转子的振动情况。高低压测点的报警有效值均为12 mm/s。

2.2.2 测试系统的构成

发动机振动测试分析系统如图6所示。

3 振动故障实例分析

3.1 振动故障现象

发动机按正常程序从慢车状态升速,试车运行至0.8和1.0工况时,高压测点振动测量值分别达到13.1、13.7 mm/s,超出要求范围(<12 mm/s)。整个试车过程中低压测点振动值均较小。具体振动水平分别如图7所示。

图6 发动机测试分析系统

图7 高、低压测点不同工况下振动情况

3.2 振动测试及分析

在发动机运行至0.8工况时,跟踪高、低压转子转速,采用转速计式硬件阶比跟踪技术同时测试高、低压测点的振动,如图8所示。各工况下振动信号主要频率见表1。

图8 振动时域波形及频谱

表1 振动频谱中各频率分量随工况变化

经综合分析可知:

(1)低压测点振动值介于2.00~6.38 mm/s之间,随转速平稳变化,升降速度过程中振动始终正常。高压测点在0.6工况后,随转速的升高增幅增长很快,在0.8工况(转速为9264 r/min)下,高压测点振动总量突增且不稳定。

(2)在0.8~1.0工况下,高压测点特征频率为高压工频分量且伴有2倍频、低压振动测点特征频率为高低压1阶工频分量且伴有高低压2倍频分量。

(3)低压转子的工频振动分量振动幅值占高压转子工频分量的1/2。

(4)高压转子在升速过程中,一直存在2倍频成分,但随着转速升高,2倍频的分量不是很明显。

根据升降速过程中高低压转子振动参量特征,可以推断该故障振源有2种可能:高压转子不平衡;频谱中高压2倍频成分明显,可能为高压转子支承系统松动或偏移。

3.3 发动机分解检查

在发动机分解检查时发现:

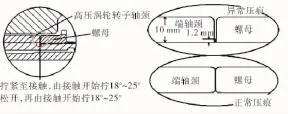

(1)高压端轴颈后端面与螺母压紧接触面压痕异常,仅在内缘呈宽度约1.2 mm的明亮窄带(总宽度约为8 mm);而正常情况为整个端面接触,磨痕均匀分布。高压涡轮转子轴颈和压紧螺母如图9所示,高压涡轮转子螺母压紧接触面磨痕如图10所示。

图9 高压涡轮转子轴颈和压紧螺母

图10 高压涡轮转子螺母压紧接触面磨痕

(2)高压压气机涡轮转子在组合平衡时,压气机端不平衡量合格,涡轮端不平衡量严重超标(实测为208.8 g·cm),根据试车前的最终平衡状态初步分析可知,转子不平衡变化可能为高压转子连接不牢靠所产生的影响。

3.4 故障分析

(1)高压涡轮盘在零件状态榫槽部位的端面跳动量检查合格,但在高压涡轮转子及与高压压气机转子装配时,检查轮盘断面跳动量超差(以轴为基准),轮盘盘面与高压转子轴不垂直,部分部位与轴有微小斜角,在工作状态下,高压转子系统必然存在不平衡力矩,同时可能产生一定的不平衡力。在发动机运转过程中,随着转速不断增大,高压系统不平衡力矩会不断增大,导致高工况下振动量增大。

(2)试车后分解高压涡轮转子时发现,端轴颈后端面与螺母压紧接触面压痕异常(工作贴合面过小),表明螺母未完全将接触面完全压紧,在因安装跳动量超差引起较大振动时,随着转速增大,可能使高压系统松动,从而使振动值逐渐增大。

(3)个别部位装配过程控制不严,也会对振动产生一些影响。

4 总结

(1)发动机转子支承松动的振动征兆及分析。发动机结构复杂,支承松动导致发动机振动现象也是复杂多变的,即使在同样部位,连接紧度不足的程度、转子偏心率的大小、不对中的程度等,会反映出不同程度的振动规律。因此要充分利用每个测点的振动数据和多种分析手段进行细致对比分析,即可找出振源。

(2)发动机转子支承松动的原因。装配原因导致支承连接部分拧紧力矩不够、不均匀;设计结构不合理和制造原因导致防松措施不利和配合间隙超差;状态劣化原因导致支承系统配合紧力消失、机匣变形、螺栓松动。

(3)发动机转子支承部件松动的防治措施。采取紧固螺栓防松措施;按技术要求检修,及时更换失效部件;消除机壳和基础变形;按照要求力矩紧固螺栓等。

[1]杨东,刘忠华.某航空发动机转子弹性支承松动振动故障诊断研究[J].测试技术,2007,26(4):7-10. YANG Dong,LIU Zhonghua.Diagnosis of vibration fault generated by the loose of elasticity backup bearing on aeroengine’s rotor [J].Testing Technology,2007,26 (4):7-10.

[2]Qiu H,Lee J,Lin J,et al.Wavelet filter-based weak signature detection method and its application on rolling bearing element bearing prognostics [J].Journal of Sound and Vibration,2006,289:1066-1090.

[3]Bin G F,Li J J,Dhillon B S.Early fault diagnosis of rotating machinery based on wavelet-packets-empirical mode decomposition feature extraction and neural network[J].Mechanical Systems and Signal Processing,2012,27:696-711.

[4]Antoni J,Bonnardot F,Raad A,et al.Cyclostationay modeling ofrotating machine vibration signals[J]. Mechanical Systems and Signal Processing,2004,18 (16):1285-1314.

[5]Randall R B,Antoni J,Chobsaard S.The relationship between spectral correlation and envelope analysis in the diagnostics of bearing faults and other cyclostationary machine signals[J].MechanicalSystems andSignalProcessing,2011,15(5):945-962.

[6]Opatinskaia E L,Zhu J,MathewJ.Monitoring varying speed machineryvibration(II):Recursive filters and angaldomain [J].MechanicalSystems and SignalProcessing,1995,9(6):647-665.[7]郭瑜,秦树人,汤宝平,等.基于瞬时频率估计的旋转机械阶比跟踪 [J].机械工程学报,2003,39(3):32-36. GUO Yu,QIN Shuren,TANG Baoping,et al.Order tracking of rotating machinery based on instantaneous frequency estimation [J]. Chinese Journal of Mechanical Engineering,2003,39 (3):32-36.

[8]Fyfe K R,Munck E D S.Analysis of computed order tracking [J]. Mechanical Systems and Signal Processing,1997,11(2):187-205.

[9]Bossley K M,Mckendrick R J,Harris C J,et al.Hybrid

Fault Diagnosis of Rotor Pedestal Looseness for Gas Generator Based on Order Analysis Technique

WANG Zhao-feng,JIANG Xue-jun,LIU Zhong-hua

(AVIC Xi'an Aero-engine(Group)Ltd,Xi'an 710021)

The signature analysis of vibrations of dual rotor gas generators is an important mothod for health monitoring and fault diagnosis.The order analysis technique of non-stationary signals is an important method for the signature analysis of vibrations.Aiming at the pedestal looseness of a dual-rotor gas generator running in a varying speed condition,the vibration mechanism of the pedestal looseness of the rotor was analyzed.The order analysis technique and the measurement system of the generator were introduced based on fault vibration mechanism.The fault diagnosis was performed by example analysis and the reasons were found.The effectiveness and reliability of the method were verified.

gas generator;rotor;pedestal looseness;order analysis;fault diagnosis

王兆丰(1963),自然科学研究员,国家燃机标准化委员会委员,从事燃气涡轮发动机总体设计、制造、故障分析工作。

2013-02-03