基于双目立体视觉测量技术的冲压件数字化回弹测量

2013-07-06黄常标林俊义徐正兴刘晓辉

路 平,刘 斌,黄常标,林俊义,徐正兴,刘晓辉

(华侨大学机电及自动化学院,厦门 361021)

在薄板冲压成形过程中,拉裂、起皱和回弹是3种最基本的缺陷。由于回弹发生在冲压件成形的最后一步,它的产生是整个成形过程误差累积的结果,因此导致回弹问题最难解决。近几年来,随着高强度钢和轻合金材料在冲压件制造中的大量使用,冲压件的回弹问题日益严重,造成冲压件的形状尺寸精度降低,给模具和后续的装配工艺设计带来很大困难[1-2]。因此,有效控制和减小回弹已成为当前冲压成形领域亟待解决的问题。要实现对冲压产品回弹量的有效控制,前提和关键在于准确预测回弹发生的部位和对回弹量的精确测量。

虽然有限元仿真分析技术已广泛应用于冲压件回弹的预测与控制,但是由于仿真误差的存在,仿真计算的回弹量与实际结果仍有一定的误差。在实际工业生产中,企业常通过采用检具测量方法测量产品回弹量来修整模具,即按照冲压件CAD模型,加工出与其型面、特征点、定位孔相匹配的检具,然后将冲压产品定位安装在检具上,使用量规、卡尺等量具测量产品与检具型面的差值,从而获得冲压产品的回弹量[3-4]。该方法需要制造和存放大量专用检具,增加了生产成本;对于局部曲率变化大的复杂冲压件型腔部位,无法进行差值测量;同时,检测结果会过多地受人为主观因素的影响,难以全面、科学、直观地对冲压产品回弹分布进行定量表达。因此,研究开发一种快速、灵活、精确的冲压件三维回弹评测系统,实现复杂、大型冲压件回弹的三维快速测量在工程实际中具有重要意义。

本文提出一种基于双目立体视觉测量的冲压件数字化回弹评测方法,开发了基于光栅投影的立体视觉测量装置,采用该装置采集获取实际冲压产品的点云数据,与冲压件的设计模型进行比较,计算点云相对于设计模型在最佳匹配位置的法向偏差量,实现冲压产品在三维空间和具体位置点的回弹量快速数字化评测。

1 光栅投影双目立体视觉测量装置

1.1 测量系统的基本原理

基于光栅数字投影的双目立体视觉测量系统由2个CCD摄像机、1台数字投影仪和1台电脑组成。2个CCD摄像机构成双目立体视觉系统,投影仪用于投射编码条纹,电脑用于实现生成编码条纹和对相机采集的条纹图像的处理和获取三维信息[5]。投射编码条纹的目的是为了在被测物体表面增加特征信息,以便于对应基元的匹配。经过编码,在2个相机拍摄到的同一场景的2幅图片中,满足码值相同和极线约束条件的对应点即为一对匹配点。因此,只需在左右图像中寻找出特征点的匹配对应点,就可计算出特征点的视差,从而计算出特征点的三维坐标。

1.2 测量装置硬件设计

本装置硬件设计主要完成投影仪、摄像机和镜头的规格选型。考虑到结构光测量系统应能在任何光照条件下工作,需采用亮度比较高的投影仪。为保证格雷编码[6-7]的黑白条纹图案更为锐利,投影仪还应有较高的对比度,因此选用夏普XG-J830XA DLP投影仪。该投影仪具有4 000流明的亮度和2 000∶1的对比度。因测量装置实际编码的格雷码和相移图像均为灰度图像,需要选用黑白工业摄像机CCD进行灰度图像的采集,选择140万像素的映美精相机VDG-130MT15作为图像采集装置,相机的分辨率为1280×960。根据相机参数及拍摄距离,确定选择焦距为12 mm的镜头。考虑到变焦镜头的畸变比较大,会给测量系统带来更多的误差,因此选用Computar焦距为12 mm的定焦工业镜头,型号为M1214-MP。所研制的整个装置硬件平台如图1所示。

图1 测量装置

1.3 测量装置软件系统的研发

选用微软的Visual C++2008作为软件开发工具。CAD模型显示采用开放OpenGL图形库。图像处理采用开源视觉库OPENCV。光栅投影反求装置软件系统设计为插件式结构。软件系统框架如图2所示,主要包含主程序、接口模块、CAD数据模块、各种插件模块。其中:主程序是基于微软基础类库 MFC的单文档/视图框架,实现了CAD模型和图片的显示及交互、任务调度管理、服务函数等功能,包含有模型管理对象以及其他服务对象;CAD数据模块包括CAD数据模型、模型管理等模块;接口模块提供了在主程序外部调用和访问主程序有关行数和对象的功能;插件模块中的工具条插件实现了在主程序中装入工具条及菜单的功能,而任务插件则实现了对数据的操作。

图2 软件系统框架

根据双目立体视觉测量系统需要完成的功能,在插件式软件系统中开发了相应的功能插件,使该测量系统具备以下功能:①摄像机标定功能,包括单相机标定、立体标定和立体校正3部分;②光栅生成功能,包括格雷码光栅、相移光栅和一张用于做掩码的全白图像的生成;③三维重建和标志点拼接功能,包括立体匹配、三维重建及显示和标志点拼接3部分。具体方法和内容可参考文献[8]中的相关研究成果。

2 基于双目立体视觉测量的冲压件数字化回弹测量方法和关键技术

2.1 冲压件数字化回弹测量方法

基于双目立体视觉测量的冲压件数字化回弹测量步骤如图3所示。主要包括:① 通过光栅投影测量装置采集获取冲压产品点云数据,并对点云数据进行删除孤立点、删除非连接点和去噪声等处理,以得到精确、光滑的点云数据;② 冲压产品点云模型与设计CAD模型的匹配对齐;③搜寻冲压产品点云模型中每一点在设计CAD模型中的投影点,计算其相对设计CAD模型的法向偏差,获得冲压产品相对于设计模型的回弹量。

图3 冲压件数字化回弹测量流程

2.2 模型匹配对齐

冲压产品点云模型与CAD模型的匹配对齐采用三步法:首先通过手工移动或者旋转命令使2个模型粗对齐;然后采用迭代最近点算法(ICP算法)使其在最小二乘意义上精确对齐;最后通过指定模型上不发生回弹区域的3个基准点来手工对齐,用于保证2个模型回弹基准一致。

ICP算法指的是在原始模型点集与待匹配模型点集的匹配过程中,通过不断迭代优化矩阵,对原始模型点集上的每个点,寻找待匹配模型点集中距其最近的点,并利用两点对应关系,计算出相应的旋转矩阵和平移向量,将其作用于原始模型点集,得到新的原始模型点集,并进行新的迭代寻优,直到获得满足要求的转换矩阵,实现两点集的精确配准[9-10]。

有关三维模型匹配对齐的具体方法可参看文献[9]的研究成果。

2.3 回弹量大小的评测

将冲压产品点云模型与设计CAD模型对齐后,需要计算点云模型中各个顶点在CAD模型上的投影点。通过求解空间点在三角网格曲面上的最近点代替投影点的方法,可实现投影点的成功搜寻。完成冲压产品点云模型中各个顶点在设计CAD模型上的投影点计算后,就可以计算出每个点处的法向偏差,即回弹量的大小。

3 应用实例

以某车型碰撞板为例进行数字化回弹评测。图4为喷涂了白色显像剂的碰撞板零件产品,该零件外形复杂、空间尺寸大、自由曲面多,在液压机上进行实际冲压试模过程中,产品A、B两端易产生开口回弹等缺陷。为有效地控制回弹,减少企业盲目试模次数,采用基于双目立体视觉测量的数字化回弹评测方法,对实际冲压后的碰撞板进行回弹量大小的测量。

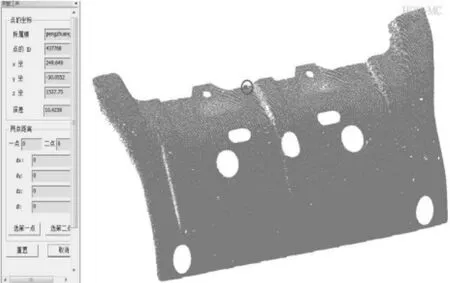

图5是采用本文所开发的光栅投影立体视觉测量装置采集到的碰撞板点云图。装置精度可达0.05 mm,一次扫描时间为15 s左右,在测量过程中操作方便、速度快。

图4 碰撞板零件

图5 碰撞板点云

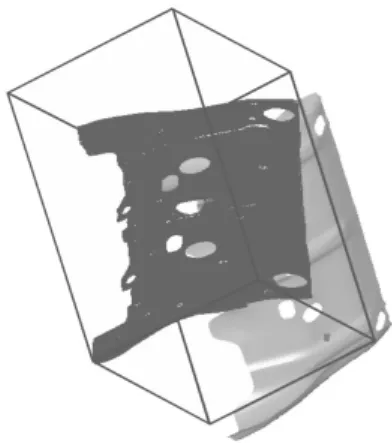

将点云数据和碰撞板设计CAD模型分别导入到所开发的数字化回弹评测系统中,如图6所示。可以看到,两模型空间坐标不一致,需进行模型匹配。固定CAD模型,将点云模型沿局部坐标系的y轴顺时针旋转180°,然后再沿z轴移动到适当距离,进行粗匹配;运行ICP算法,对两模型进行精确匹配对齐,最终再选取两模型中间孔为回弹匹配评价基准。匹配后的模型如图7所示。

图6 匹配前的模型

图7 匹配后的模型

模型匹配后就能进行回弹量的测量。图8是碰撞板的三维回弹量云图,从图中可以看到碰撞板底部区域回弹不是很显著,回弹比较严重的区域主要集中在产品A、B两端,回弹量最大值达到19.77 mm,这是修模的主要区域,是由于冲压产品应力应变分布不均匀,模具卸载后发生弹性变形导致的。为了进一步获取碰撞板的局部回弹情况,可以采用本研究开发的系统对其局部具体点进行回弹分析。图9显示了点云模型上某一点的回弹偏差和三维位置坐标情况。

图8 三维回弹量云图

图9 具体点的回弹测量

4 结束语

本文研制了光栅投影双目立体视觉测量装置,利用该装置能灵活、快速地获取冲压件表面的三维点云数据,通过与零件的设计三维模型进行比较,实现了冲压产品的数字化回弹评测。应用实例表明:所研制的测量装置和数字化回弹评测系统通用性强,不受冲压产品的尺寸大小和形状复杂程度限制,能全面、直观地展示冲压产品在整体三维和任意点的回弹量信息,为模具型面补偿和冲压件回弹的控制提供了精确的数据,有效解决了实际生产中采用常规测量方法及经验修整模具进行回弹补偿产生的相关问题,对实现冲压产品的数字化设计与制造具有重要意义。

[1]Meinders T,Burchitz I A,Bonte M H A,et al.Numerical product design:Springback prediction,compensation and optimization[J].International Journal of Machine Tools& Manufacture,2008,48:499-514.

[2]聂昕.汽车板件回弹相关问题的研究[D].长沙:湖南大学,2008.

[3]张学昌,习俊通,严隽琪.基于点云数据的复杂型面数字化检测技术研究[J].计算机集成制造系统,2005,11(5):727-731.

[4]饶锡新,柳和生,钟春华,等.基于3D对齐技术的冲压件质量检测[J].机械设计与研究,2007,23(2):90-94.

[5]林俊义,黄常标,刘斌,等.提高双目视觉立体匹配精度的一种方法[J].郑州轻工业学院学报,2011,26(6):64-66.

[6]Pratibha Gupta.Gray code composite pattern structured light illumination[D].Master’s Thesis,University of Kentucky,2007.

[7]于晓杨,吴海斌.基于格雷码与线移条纹的结构光3D测量技术[J].仪器仪表学报,2008,29(4):701-704.

[8]刘晓辉.基于格雷码与相移结合的双目立体视觉测量研究[D].厦门:华侨大学,2011.

[9]刘斌,上官宁,江开勇.三角网格模型匹配分析[J].华侨大学学报,2009,30(6):606-609.

[10]张广鹏,张艳宁,郭哲.基于精确主轴分析及ICP的三维人脸配准[J].计算机工程与应用,2006,29:62-64.