摆式剪板机刀架设计计算

2013-06-29杨欣昌杨方元翟迪健

杨欣昌,杨方元,翟迪健

(1.北京航空航天大学 机械工程与自动化学院,北京 100191;2.欣瑞连科技(深圳)有限公司,广东 深圳 518126)

1 概述

具有高的剪切精度,运动平稳可靠、结构简单、外形美观的新一代剪板机——液压摆式剪板机日益得到重视。从近几届机床展览会上参展的产品来看,发展摆式剪板机的趋势有增无减。本文第一作者曾利用暑期社会实践的机会,到我国西部专业冲剪机床厂生产实习,期间与主导开发Q12y-12×2500、Q12y-20×2500、QC12y-6×3200、QC12y-6×2500 等四种型号液压摆式剪板机的本文第二作者广泛交流探讨,进行数据收集、整理及验证等。

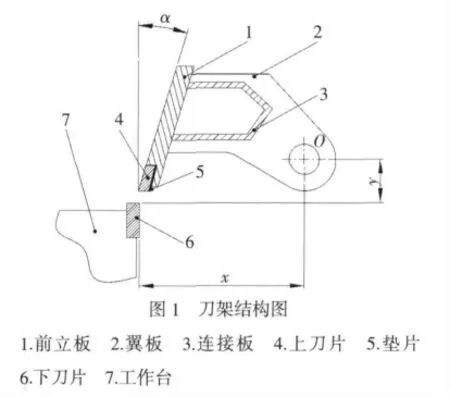

该类剪板机的主要设计、工艺难点在上刀架部分。为了实现剪切和便于加工装配,一般做成如图1所示的形状。α 为前立板与垂直平面的夹角,x 为刀架回转中心O 距下刀片的水平距离,y 为刀架回转中心O 至下刀片的垂直距离。

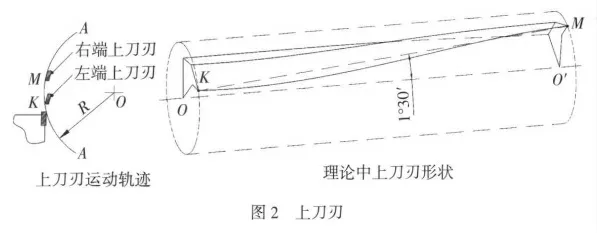

摆式剪板机的下刀刃是一条水平的直线,为使刀架在摆动中实现上刀刃自左向右对板料的均匀连续剪切,上刀刃上所有点都必须沿着以刀架回转中心O 为圆心,以剪切半径R 为半径的圆弧摆动。为了实现斜剪,上刀刃自左向右必须自水平倾斜一个角度,即上刀片刃口与下刀片刃口之间有一个夹角,通常称之为剪切角,这里取剪切角为1.5°。所以,上刀刃所有点所在为一条圆柱螺旋线,如图2 所示。

如上分析,上刀片刃口线应为一条大导程小升角的螺旋线,如图2 中圆柱体上的螺旋线KM 即为刀架的刃口线(即刃片顶端母线)。

这样,理论上的刀片形状及尺寸应该是依这条KM 螺旋线为母线,与垂直面夹角α(后倾α),长度可以覆盖有效剪切长度(约为2550mm),有一定宽度及厚度的弧形面。

实际生产中,要加工这样的一个弧形面(大贴刀面应为弧形面)往往比较困难,特别是刀片因受其材质、热处理、加工工艺等限制,不可能加工成整体的弧形刀面。按照习惯的加工方法,大、小贴刀面都按平面加工,而采用分段斜垫板将弧面垫出,也就是以折线代替弧线,这样既满足了加工要求,又能达到设计要求。该厂开发的四种产品均采用此法,实践证明,以这种方法既简便又可行,既经济又实惠。

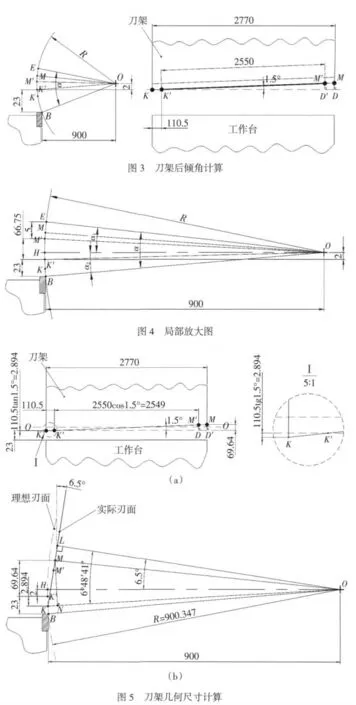

2 刀架后倾角度计算

如图 3 所示,以 Q12y-12×2500 液压摆式剪板机上刀架为例计算(按理想状态,圆弧刀面计)。已知:空程23mm,刀架长2770mm,工作刀片长2550mm,超越行程5mm,剪切角 1.5°。

∴左右刀片的垂直:

M′D′=2550×sin1.5°=66.75mm

刀架右端点M 相对于左刀片K′的垂直距离 MD=(2770-110.5)×tan1.5°=69.64mm

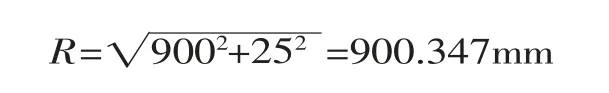

回转工作半径:

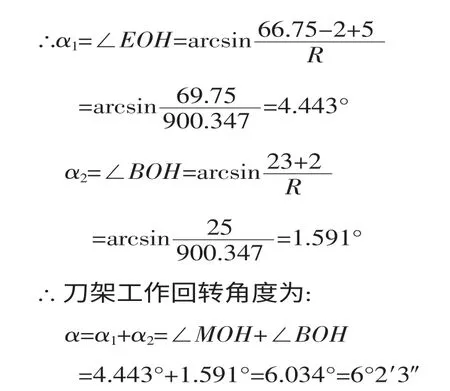

将图3 左端局部放大,如图4 所示,过O 作水平线与MK 弧线交于H,E 为超越行程的上死点,则EB 段为刀架从左端到右端回转角度α 的弧长(总行程弧长)。

综上所述,为了保证刀架在下死点有足够的超越量(即E 点运行到B 点时),刀架主体板与机架前立板之间有足够的空间,设计刀架在上死点位置时前立板的理想后倾角度为 6°30′。

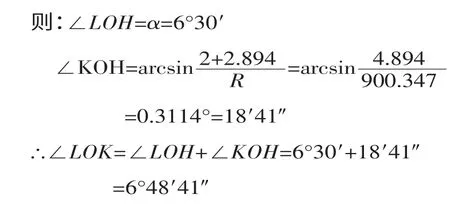

3 刀架几何尺寸的计算

3.1 回转中心O至刀架前立板垂线与左端点K的夹角计算

如图5 所示刀架本体。图5b中KM斜线即表示刀架后倾角度,按刀架后倾角度的计算,取α=6°30′,从回转中心 O 作水平线与理想刃口线交于H;从O作KM垂直线,交KM延长线于L。

直角三角形LOK 中的∠LOK 即为后续计算左右翼板尺寸的基准角度。

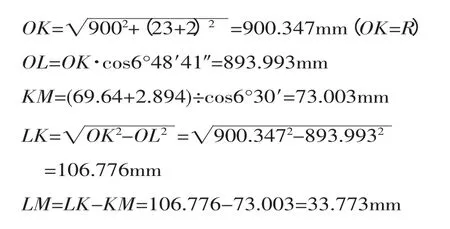

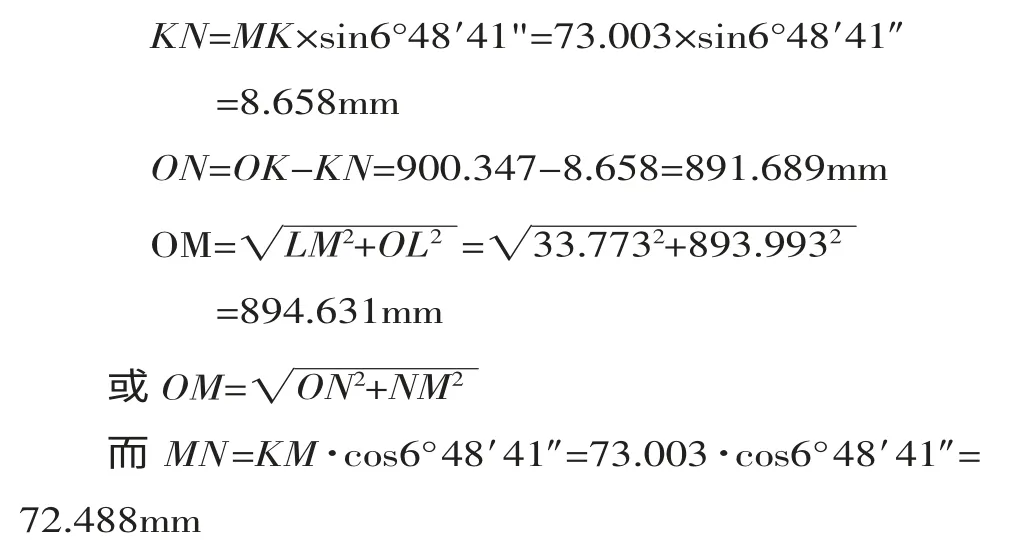

3.2 按左端点K为回转半径R上的点,刀架后倾6.5°时,计算右端点M的回转半径OM

如图5b所示,在直角三角形LOK中:

右端点M 的回转半径为OM。从M 点向OK 作垂直线交OK 于N 点,则:(与前面结果相差0.0005)

∴△左=OK-OM=900.347-894.631=5.716mm

上述△左=5.716mm 量即为按左端K 为基点计算时,K 点相对M 点应刨去或M 点相对K 点应垫出量。

3.3 取刀架中心位置对称设计计算(与前述算法比较)

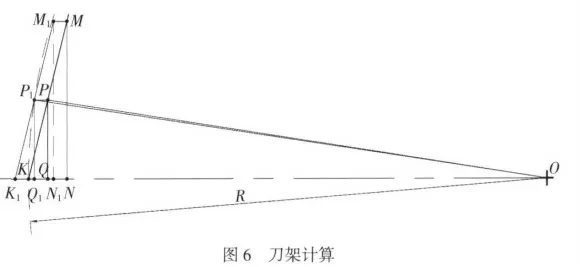

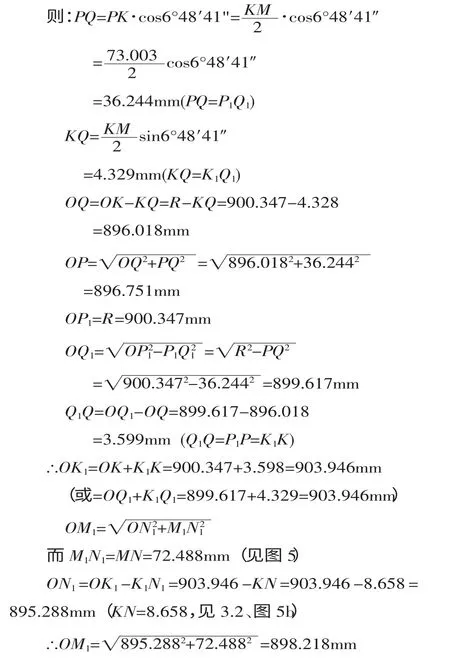

在图6 中,K 为刀架最左端点,M 为刀架最右端点,假设OK 为水平线,则按前面刀架回转角度计算结果:∠KOM =6°48′41″(6°30′+18′41″)。

取P 为KM 中间处,过P 作水平线与理想刃口线相交于P1。过P1作K1M1平行于KM,即依据刀架中心位置后倾 6.5°(刀架整体回转角度 6°48′41″)为准,计算左右两端K1和M1的回转半径差:△中=OK1-OM1

过P、P1点分别向OK 作垂线分别交于 Q、Q1点,过 M、M1点作 OK 垂线分别交于 N、N1点。

由图示及计算可见,当按刀架中心位置对称计算时,通过中间位置分析计算,OK1相对于OM1的超出量应为刨去量。

∴△中=OK1-OM1=903.946-898.218=5.728mm(与前面Ⅰ计算结果5.716 相差0.012mm)。

△中的5.728mm 即为OK1相对于OM1的超出量,或者分解为:左端K1应刨去3.599mm,右端M1应垫出2.129mm。

3.4 通过计算回转中心O到左、右翼板的距离反推验证

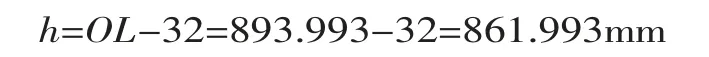

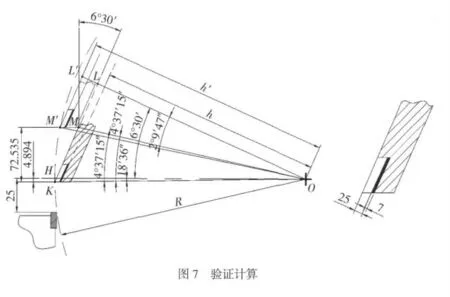

又知刀片离刀架贴合面的距离为32mm(其中刀片厚25mm,垫板厚7mm),如图7 所示。

(1)从刀架最左端点K(K 在回转半径R上,见图 7),后倾 6°30′作斜线 KL。过O点作KL垂线交KL于L点,则:

(2)从刀架最右端点 M′(M′在回转半径 R 上),后倾6°30'作斜线ML′(ML′平行于KL),延长OL 与ML′相交于 L′。

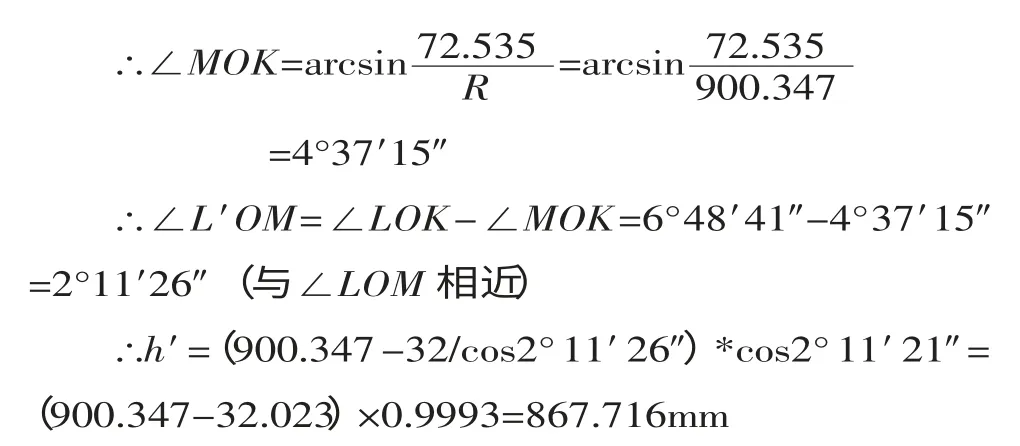

在图 7 中,M 点到 OL 的垂直距离因=2770×tan1.5=72.535mm(即刀架全长左、右两端的垂直距离)。

若考虑到O 点在图示位置时刀片间隙为0.9mm,则:

∴△=h′-h=866.816-861.093=5.723mm(与前面3.2 计算结果5.728 相差0.005mm,与前面3.1 计算结果5.716 相差0.007mm)。

此处△值5.723mm 可作为左、右翼板下料时的尺寸依据,也即右翼板比左翼板长出的量。

4 结论

在Q12y-12×2500 液压摆式剪板机的实际生产中,右翼板比左翼板长出8.03mm,这是因为该机型没有采用对称斜垫板之故。该机采用的斜垫左端比右端厚2.48mm,因此,△+2.48=5.723+2.48=8.203mm(与实际生产数据8.03 相差0.173mm,为计算误差)。

建议:为修正计算误差,应修改图纸上刀片间板厚度差值2.48 为2.48-0.173=2.307mm,或修改左翼板尺寸891.9 为891.73mm(焊接图,下料尺寸831.97改为831.8mm),该计算已在工艺上得到验证。

[1]沈阳锻压机床厂,济南铸造锻压机械研究所,编译.剪板机设计[M].1978.

[2]周 桓,陈 伶,胡建民.摆式剪板机刀架设计[J].锻压装备与制造技术,2004,39(1).

[3]陈曼龙,腾德义.液压摆式剪板机剪切力计算[J].机械设计与制造,2008,(3).

[4]陈曼龙.液压摆式剪板机刀片调整方法[J].锻压装备与制造技术,2007,42(1).