90t钢包渣线镁碳砖侵蚀原因分析与改进措施

2013-06-28丰年

丰年,陈 良,张 飞

(莱芜钢铁集团有限公司 特钢事业部,山东 莱芜 271104)

近年来,随着炼钢技术的发展,对钢包用耐火材料提出了更高要求。在精炼以前,钢包只是一个储存和盛运钢水的工具,但在精炼过程中,由于炉外精炼技术的进步,钢包的功能发生了变化,在钢包内可以进行真空处理、吹氩、加热、成分微调等,使得钢包的使用条件更加苛刻。莱钢特钢事业部自2012年初新上VD 设备,加大了转炉生产品种钢的比例。由于LF-VD 处理过程钢包渣线在真空环境下工作,钢包渣线镁碳砖侵蚀严重,渣线部位多次出现孔洞和渣沟,造成了钢包使用中频繁下线,影响了生产节奏,同时也给安全埋下了隐患。渣线镁碳砖寿命低已经成为转炉系统品种钢开发的限制环节。本研究针对影响渣线镁碳转寿命的原因进行分析并提出提高渣线寿命的改进措施。

1 钢包使用条件及工艺参数

莱钢特钢事业部银山前区生产工艺流程为:铁水预处理→600 t混铁炉→80 t复吹转炉→90 t LF精炼炉→90 t VD 炉→六机六流连铸机。主要生产合金钢、齿轮钢、轴承钢等。

LF炉主要技术参数:额定处理量90 t,变压器额定容量18000 kVA,钢水升温速度4.5~5.0 ℃/min,电极直径400 mm,氩气压力1.6~2.0 MPa。

VD 炉主要技术参数:真空保压时间15 min,主泵抽气能力400 kg/h,极限真空度25 Pa,工作真空度67 Pa,氩气系统工作压力0.8~1.0 MPa。

90 t LF-VD 钢包使用条件:1)LF 炉精炼时间35~40 min,LF进站温度1560~1580 ℃,出站温度1615~1630 ℃。2)VD 炉真空脱气及真空保压时间20~25 min,进站温度1595~1610 ℃,出站温度1550~1565 ℃。3)双透气砖全程智能吹氩处理,石灰、萤石、电石及碳化硅调整炉渣。4)精炼通电制度采用高电压低电流长弧操作,炉渣化好后采用低电压高电流埋弧作业。5)钢水在包内平均停留时间大约80 min。

2 渣线镁碳砖侵蚀原因分析

钢包渣线使用MT14A 镁碳砖砌筑,厚度220 mm。在使用中发现进VD的钢包渣线侵蚀严重,有时出现渣线部位包壳发红现象,电极弧点部位渣线侵蚀也相当严重。镁碳砖的损毁过程[1]:氧化—脱碳—疏松—侵蚀—冲刷—脱落—损毁。由于碳的氧化脱除,使砖体组织疏松脆化,在钢液的冲刷下被磨损;同时,由于碳的氧化脱除及砖体疏松,炉渣向脱碳层渗透,并与镁砂颗粒反应。钢包经过LF、VD精炼处理,受到电弧光、真空以及钢渣的冲刷,加速了渣线部位的侵蚀。

2.1 精炼熔渣的侵蚀

渣中CaO、SiO2以及CaF2与砖的化学反应,使砖面形成熔渣渗透层,而基质为硅酸盐所充填[3]。颗粒边缘形成的低熔点硅酸盐相,有不稳定C2S(熔点2130 ℃)、C3MS2(1540 ℃分解)、CMS(熔点1450 ℃)和黄长石等,造成内衬不连续的损毁。

渣中FeO 及Fe2O3对耐火材料的侵蚀。低碱度熔渣中FeO的活度大,FeO扩散速度快;高碱度的熔渣中FeO 活度小,FeO 扩散速度慢。莱钢钢包精炼末期w(CaO)/w(SiO2)比值均不高,熔渣中FeO 含量较高时,活度较大,从MgO-FeO-Fe2O3三元相图[5]可知,此时熔渣对镁碳砖中的镁砂颗粒有较强的溶解能力。渣中MgO含量低,加速了MgO-C砖中的MgO向熔渣中扩散溶解。

2.2 高温真空加速镁碳砖损毁

镁碳砖在高温真空下会加速离解和挥发,真空脱气带来的失重使材料的强度和荷重软化温度降低,加速镁碳砖的蚀损[2]。由于MgO 与碳反应的产物都是气体,降低压力或抽真空都使MgO与碳反应的开始温度大为下降。压力对CO 与MgO 生成Gibbs自由焓及MgO与碳开始反应温度的影响见图1。真空精炼时间长(平均达25 min),在真空下(67 Pa)还需保持15 min。在高真空度条件下(如67 Pa),理论上该反应温度降低到1244 ℃,即精炼温度远远高于反应温度,MgO(砖)+C(砖、钢)→Mg(气)+CO(气)将激烈进行。MgO+C反应在不同真空度条件下的自由焓与温度的关系见图2。

图1 压力对自由焓及开始反应温度的影响

图2 不同真空度下自由焓与温度的关系

2.3 精炼炉长时间大幅度提温

在生产中由于放钢温度低,精炼长时间大幅度提温,造成电极附近的炉渣温度过高,再加上该部位正好处于两透气砖远端,属环流死区,钢渣温度无法及时传递,造成弧点部位渣线侵蚀。

3 提高钢包渣线砖寿命的措施

3.1 优化精炼渣系

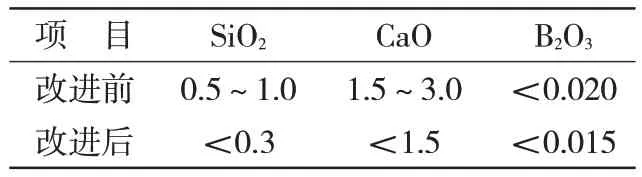

精炼过程中加入轻烧白云石,提高渣中MgO浓度。将精炼过程渣的MgO 含量控制到接近其饱和浓度,从而获得较好的精练效果;再将终渣中的MgO含量控制在饱和浓度以上,使终渣处于液固状态,适当提高熔渣的碱度和黏度。控制转炉下渣量,降低渣中FeO含量。调整前后炉渣成分见表1。

表1 调整前后精炼炉渣化学成分 %

精炼炉渣碱度控制在4.2~5.0 范围内,渣中FeO 含量控制在0.5%左右,同时调整好炉渣的黏度,渣中MgO 含量控制在12%左右,可有效降低炉渣对镁碳砖的侵蚀。

3.2 改进渣线砖材质

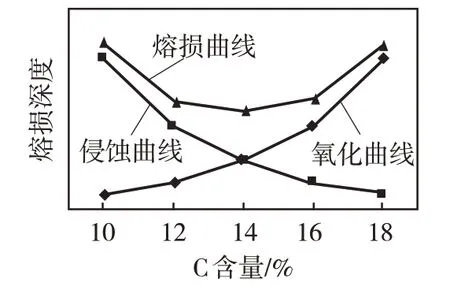

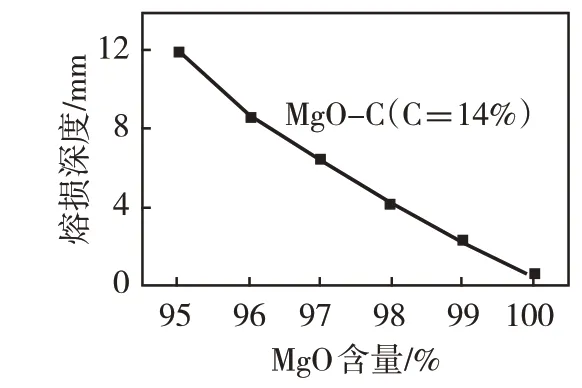

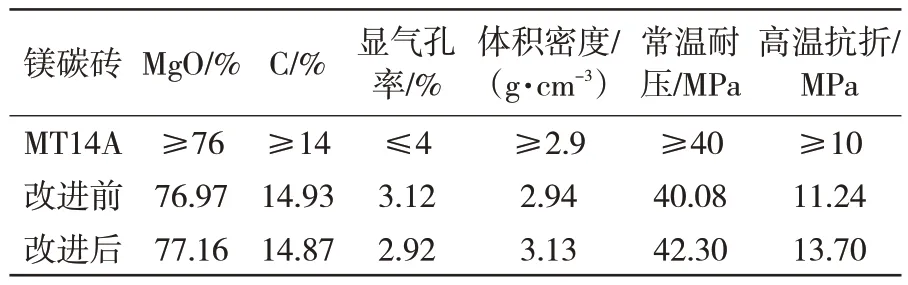

MgO-C 砖的熔蚀与镁砂的性状有密切关系。研究表明[4]:使用的镁砂纯度越高,杂质中B2O3少,C/S比高时,衬砖的耐侵蚀性好。图3为碳含量对渣线MgO-C 砖熔损深度的影响,从图3 中可以看出,低碳镁碳砖抗氧化性能较好,碳含量高的镁碳砖抗熔渣侵蚀性较好。这主要是因为镁碳砖的氧化是砖中石墨的氧化,但是石墨对炉渣具有不润湿性,所以碳含量高的镁碳砖抗熔渣侵蚀性较好。图4为镁砂的成分及方镁石颗粒尺寸与MgO-C 砖耐侵蚀性的关系。从图3、图4 中可以得出,选用纯度高的镁砂作原料,碳含量在14%的镁碳砖作钢包渣线较好。改进前(普通纯度)后(高纯度)镁砂的化学成分见表2,表3是改进前后镁碳砖的各项性能指标。

图3 碳含量对渣线MgO-C砖熔损深度的影响

图4 镁砂的纯度与MgO-C砖耐侵蚀性的关系

表2 改进前后镁砂的化学成分 %

表3 精炼钢包渣线镁碳砖的理化指标

改进渣线镁碳砖的材质,选用纯度高的电熔镁砂作原料,碳含量控制在14%左右,可有效提高渣线的抗侵蚀性。

3.3 控制吹氩制度及通电制度

精炼工序制定异常情况下的氩气控制要求,出现炉前放钢温度低需精炼炉大幅度提温的情况,LF炉采用智能吹氩和手动控制相结合的吹氩模式。通过手动控制大氩气间断性的搅拌促进电极附近钢渣热量传递,避免此处炉渣温度过高对渣线镁碳砖破坏性的侵蚀。VD 炉采用分阶段氩气控制模式:真空度达到67 Pa前,氩气流量5~10 NL/min;真空度<67 Pa保持阶段,氩气流量20~60 NL/min;破空前及软吹阶段,氩气流量5~10 NL/min。同时控制好精炼通电制度,通电开始时采用高电压、低电流长弧操作,炉渣化好后使用低电压、高电流埋弧操作。

3.4 加强钢包运行控制及维护

生产中加强钢包运行控制,加强红包周转,减少钢包非连续使用造成镁碳砖内部产生过大的热应力而产生开裂和剥落现象。尤其是渣线部位,由于距包口很近,空包降温幅度大。生产组织协调好,降低钢包压钢率,同时要加强钢包的烘烤及维护,钢包渣线涂抹料,电极弧点处采用挖补技术更换渣线镁碳砖。钢包烘烤制度由原来的小火16 h、中火16 h、大火16 h调整为小火8 h、中火12 h、大火8 h。烘烤时渣线部位涂1 mm 厚防氧化涂层,避免钢包长时间烘烤造成渣线镁碳砖脱碳层过厚。

4 改进效果

采取上述改进措施后,LF-VD钢包渣线镁碳砖侵蚀过快现象得到有效控制,没有再出现钢包渣线凹坑过深、渣线侵蚀过快发红的现象,精炼电极弧点处的渣线砖侵蚀过重现象也得到了有效控制。对50次中修钢包渣线砖厚度进行测量,厚度大约在50~60 mm,满足使用要求,渣线寿命由35次提高到50次。渣线砖平均每炉侵蚀厚度3.2~3.6 mm,达到了预期的效果。

[1]王诚训,孙炜明.钢包用耐火材料[M].北京:冶金工业出版社,2005:21-24.

[2]李楠.耐火材料与钢铁的反应和对钢质量的影响[M].北京:冶金工业出版社,2008:26-29.

[3]肖卫军.帘线钢钢包渣线砖侵蚀分析及提高寿命的工艺措施[J].特殊钢,2007,28(1):55-56.

[4]刘海强,程官江,张振申.提高100 t精炼钢包寿命的分析与工艺措施[J].钢铁研究,2004(6):5-6.

[5]孙宇飞,王雪梅.镁质和镁基复相耐火材料[M].北京:冶金工业出版社,2010:41-42.