70mm厚Q345E钢板冲击不合格原因分析

2013-06-28王晶

王 晶

(山钢股份莱芜分公司 品质保证部,山东 莱芜 271104)

1 前 言

莱钢4300 mm 宽厚板生产线装备为粗轧机加四辊可逆式精轧机,设计年产180 万t 钢板,根据市场的需求设计开发了多种高附加值的产品,其中如Q345B、Q460C 等低合金高强度结构钢板占产品总量的3/4。宽厚板生产线投产以来,随着轧制工艺和技术水平的不断提升,产品厚度规格由最初的40 mm 逐步扩展到130 mm。通过不断的工艺试验、研究和改进,产品质量不断提升,各项性能指标趋于稳定。但2012年5月生产的70 mm厚度规格Q345E钢板出现多批次低温冲击性能不合格的情况。为此,通过检验分析,找出其产生原因,制定改进措施,避免造成更大的损失。

2 生产工艺简介及性能检验情况

莱钢宽厚板Q345E 钢板生产工艺流程主要包括:铁水预处理-120 t 转炉冶炼-LF 精炼-板坯连铸-4300 mm宽厚板轧制。采用铝锰钛脱氧,使用硅锰、中碳锰铁、Nb铁进行合金化,控轧控冷工艺轧制。轧制工艺流程:连铸坯-加热-除鳞-粗轧-精轧-热矫直-钢板标识-冷床-剪切-探伤-标识-堆垛入库。

采用厚度为300 mm的板坯,加热后通过预除鳞机进入轧机,在粗轧机组进行7 道次成形和展宽轧制,待温后精轧机完成精轧9道次,钢板在进入冷床前进行热矫直,通过双切边剪和定尺剪后切成最终长度,喷印/打印/贴标签后传输到堆垛线,最终将钢板传输到成品库。

2012年5月生产70 mm厚度规格Q345E钢板共26 批,经检验,有7 批出现冲击性能不合格,合格率仅为73.08%。实际检验情况及标准(GB/T 1591—2008)要求见表1(其中冲击试验温度为-40 ℃;180°弯曲试验全部合格)。

表1 Q345E钢板拉伸、冲击性能

由表1可以看出,虽然强度和塑性指标均合格,但是强度指标明显有较大的波动,特别是0401、3701 号钢板的强度较低,屈服强度刚刚合格,低温冲击性能较差,平均值30 J 以下,最小单值只有7.6 J,远远低于标准要求。3721 号钢板的强度和延伸率指标良好,但冲击值波动大,一个指标为60 J,而另外两个指标不合格(10 J和18 J)。

3 产品实物质量分析

以钢板号3701、3721、0401的样品为例,进行产品实物质量分析。

3.1 冲击试样宏观断口形貌

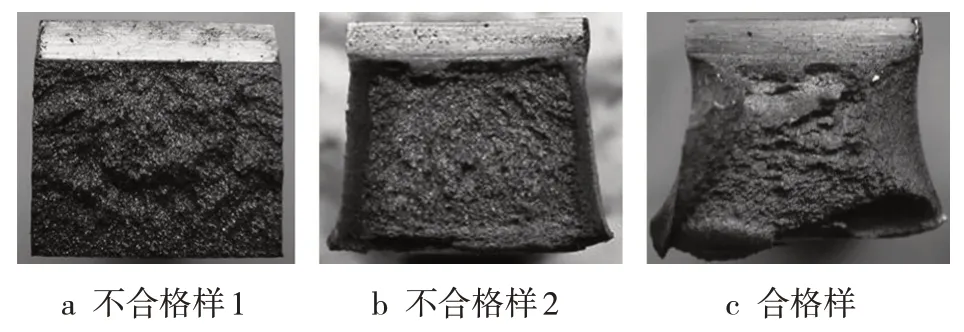

冲击试样宏观断口形貌如图1所示。

图1 冲击试样宏观断口形貌

冲击性能不合格试样的整个断口基本全部为结晶状,外形平整,几乎无任何塑性变形痕迹。经测量,不合格试样的纤维断面率均在25%以下(见图1a、b);而合格冲击试样断口纤维断面率均在75%以上,发生了明显的塑性变形(见图1c)。

3.2 化学成分

对3 个钢板取样进行化学成分分析,并与其熔炼成分进行对比,结果见表2。

表2 Q345E钢板化学成分 %

表中数据显示,实物成分和熔炼成分对应较好,说明成分控制良好。

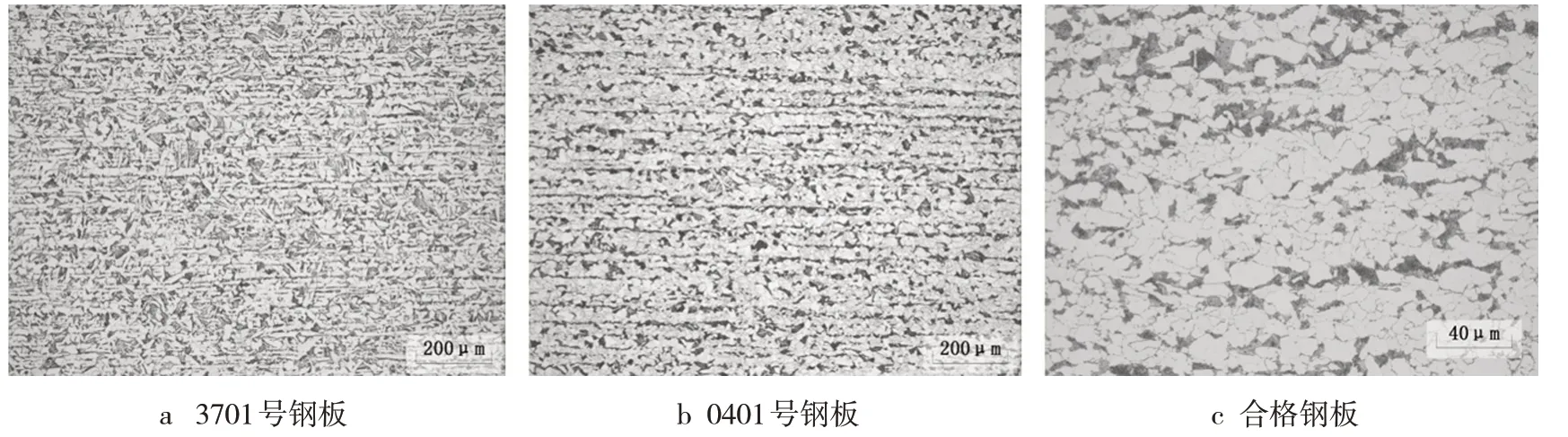

3.3 金相组织

从冲击性能不合格的试样上取样进行金相分析,并与合格钢板组织进行对比,钢板金相组织见图2。钢板基体组织是铁素体和珠光体,但不合格钢板试样有明显的魏氏组织,晶粒较粗大,尤其是3701号钢板(见图3a);0401号钢板试样带状组织明显(见图3b);而合格钢板试样组织较均匀,无明显异常组织(见图3c)。

图2 钢板金相组织

3.4 夹杂物及断口扫描电镜形貌

3721号钢板试样中存在大量硫化物、氧化物夹杂,其形态如图3 所示,硫化物夹杂分布密集,氧化物最长达到约2.0 mm。

图3 3721号钢板夹杂物

在扫描电镜下对冲击试样断口进行观察,断口形貌如图4所示,并通过能谱对夹杂进行定性分析,结果见表3。

图4 冲击试样断口扫描电镜形貌

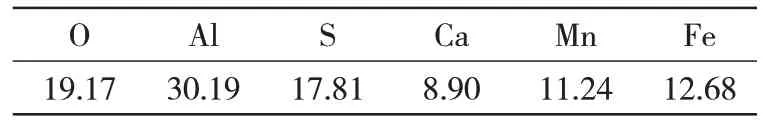

表3 断口夹杂物能谱分析(质量分数) %

4 冲击性能不合格原因分析

1)轧制工艺调查。为综合分析钢板冲击性能不合格的原因,对检验钢板的实际轧制工艺参数进行了了解。3701、0401号钢板的连铸坯加热温度超标,均热段温度平均1265 ℃,最高达到了1286 ℃,而该产品规格的加热温度控制要求为1200~1250℃;出钢温度也比实际要求的最大值1200 ℃高了30 ℃左右;其他轧制参数控制正常。

2)影响钢低温冲击韧性的因素有材料本身的化学成分、金相组织、晶粒大小、夹杂物、试样的尺寸和精度等多方面因素[1]。对于该批Q345E 钢板,从熔炼成分检测和成品成分的分析结果看,成分控制良好。此外,该批产品的加工和试验条件均符合实验室控制体系要求。因此,此两个因素不是影响低温冲击值不合格的主要原因。

3)产品的检测中发现3701、0401样品有明显的魏氏组织。一般来说[3],当加热温度较高或在高温保持时间较长时,会使晶粒长大,形成粗大的组织,从而在后续轧制过程中,容易生成定向生长的魏氏组织。在工艺调查中也发现,该两批钢板的连铸坯加热温度和出钢开轧温度明显偏高,这也是导致魏氏组织的原因。魏氏组织一方面影响到了基体材料的组织均匀性,同时还伴随着产生了较强的组织应力,而这些因素都严重地影响钢的韧性,尤其是低温冲击韧性。此外,有材料表明[2],自由铁素体尤其是魏氏组织铁素体,是珠光体中解理裂纹的通道,强烈影响低温韧性。

为进一步验证多量魏氏组织对低温韧性的影响,设计了简单高温正火试验。将不合格样品加工成20 个冲击样品,10 个在原始状态下低温冲击,10个通过加热到奥氏体化温度以上30 ℃正火后低温冲击。结果显示,冲击韧性值平均从约15 J 提高到了平均60 J左右。合格产品的金相组织与不合格产品的金相组织对比,也说明了此种因素的影响。

同时,产生魏氏组织的一个前提是原始奥氏体晶粒尺寸较大,成熟的分析也表明[3],材料的铁素体晶粒尺寸,甚至珠光体的片层间距,均对低温冲击韧性有明显的影响。晶粒尺寸越小、片层间距越窄,低温冲击韧性越好。金相观察发现,某些不合格样品的晶粒尺寸较粗大,这也是导致低温冲击韧性变差的原因之一。

4)材料的内部缺陷,包括夹杂、气孔、微裂纹等,也是强烈影响低温韧性的重要因素。对该批试样进行的试验分析结果也显示,有的材料内部存在颗粒状和长条状的夹杂物,结合相关资料[1-2],可以判断钢中的夹杂物主要来源于钢中夹杂氧化的产物、脱氧产物(如Al2O3)和钢在浇铸或凝固过程中的反应产物、因溶解度下降的析出物;原材料带入的杂质;混入钢中的炉渣或炉衬与浇铸设备的耐火材料等。

分布在基体金属上的夹杂物,严重割裂了基体金属性能的连续性,对冲击韧性尤其是低温韧性有强烈影响,相当于存在一个应力集中。夹杂与金属基体结合处,甚至夹杂本身,都可能成为裂纹源,从而引发低温下的脆性开裂,导致裂纹的迅速扩展。该断裂明显呈现脆性特点,扫描电镜观察的断口的准解理断裂形貌也印证了这一点。

因此,加热温度高导致的组织粗大、严重的魏氏组织及大量长条状的夹杂物等是钢板低温冲击性能不合格的主要原因。

5 工艺改进措施

低温冲击韧性不合格的原因与冶炼及轧制工序控制密切相关,要避免该类问题的重复发生,必须控制好整个生产流程的各个关键环节,并根据生产组织的实际情况调整工艺参数,确保产品质量。

1)冶炼工序:提高钢水纯净度,严格工艺规程操作,尽量减少钢中夹杂物残留并杜绝外来夹杂物,避免成分偏析,同时控制S、P元素的含量于较低水平。2)轧制工序:严格规程和工艺纪律的执行,精确控制加热过程,确保铸坯加热质量,从而达到产品内部组织均匀化,无异常显著的差异组织存在。轧制过程中要控制好各道次的变形量,保证精轧阶段总压下率在60%以上,使变形渗透至钢板中心部位,充分发挥形变对厚钢板组织改善和晶粒尺寸控制的作用。

采取针对性措施后,2012年8月至今,连续生产了126 批该钢种和规格的板材,性能合格率达到了100%。统计冲击值最小为53 J,平均值达到82 J,杜绝了该类产品低温冲击性能不合格现象的再次发生。在有效提升冲击性能指标的同时也保证了其他性能指标的合格率。

[1]崔风平,孙玮,刘彦春,等.中厚板生产与质量控制[M].北京:冶金工业出版社,2008.

[2]顾林豪,隋鹤龙,王彦峰,等.Q345E厚板低温冲击韧性不合格原因分析与改进措施[J].首钢科技,2009(3):15-17.

[3]何肇基.金属的力学性质[M].北京:冶金工业出版社,1982.