高倍率锂电池极耳研究

2013-06-28胡金丰衣守忠

陈 宏,胡金丰, 衣守忠

(深圳市雄韬电源科技股份有限公司,广东深圳518120)

随着航模、电动工具和电动玩具对高倍率放电需求的快速发展,锂离子电池的倍率放电性能要求也越来越高。电池在大倍率放电时,极耳发热严重,导致电池整体温升过高,电池容易热失控,从而导致电池倍率放电性能和循环性能持续恶化。一般情况下,设计者们都是主要从正负极材料和电池本身结构两方面进行改善[1-3]。现有锂离子电池卷芯结构分为叠片方式和卷绕方式,叠片方式相当于几十片小电池并联,极大地降低了电池的欧姆内阻,其倍率性能远远好于卷绕方式。但叠片方式成品率低、效率低,产业化成本高,不利于推广。本文通过改进极耳的引出方式来改善卷绕电池的倍率性能,使其具备部分叠片方式的优点,兼顾倍率和成本。为了避免极耳过热造成电池失效,不同倍率要求的电池要选用不同规格的极耳,本文通过理论计算和实验验证,归纳出极耳选用规范。

1 实验

1.1 极片的制备

将正极活性物质LiFePO4、超导炭黑SP和导电石墨KS-6混合,以PVDF作为粘结剂配制成正极浆料。将负极活性物质中间相碳微球MCMB和超导炭黑SP混合,以丁苯橡胶SBR作为粘结剂配制成负极浆料。将正、负极浆料经涂布和辊压后,按图1制成正极片和负极片。

图1 电池极片示意图

制成0754200软包装锂离子电池,其容量在3 Ah,并使其极耳从电池两侧引出。其中A、B、C和D均使用0.1 mm(厚)×15 mm(宽)的极耳(见表 1)。

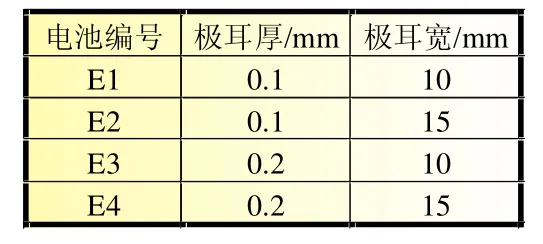

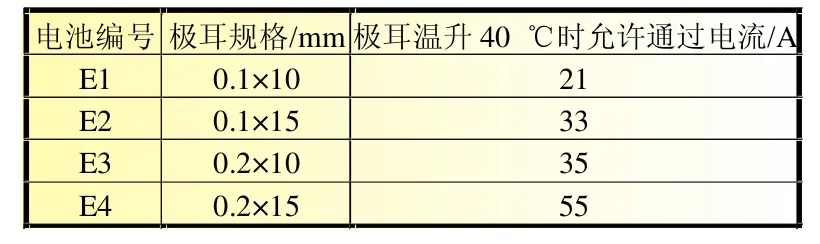

叠片的电池(E类)分别使用0.1 mm×10 mm、0.1 mm×15 mm、0.2 mm×10 mm和0.2 mm×15 mm极耳(表2)。

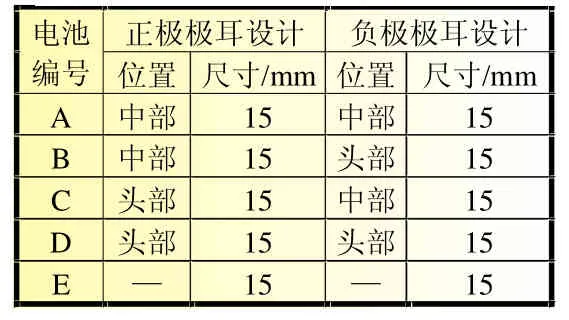

表1 实验电池的极耳设计

表2 E方案极耳规格

1.2 主要测试仪器

高精度电池测试系统 (深圳新威尔产);RBM-200智能电池内阻测试仪;热电偶。

2 结果与讨论

2.1 极耳位置对电池倍率性能的影响

在高倍率放电的条件下,电池的放电电压曲线会出现电压峰,同时电池的放电容量也有所增大。通过红外热成像的方法对锂离子电池高倍率放电条件下的热行为进行比较细致的研究表明:锂离子电池放电过程中各个区域的电极反应是非常不平衡的,高倍率放电的条件下,开始放电时极耳附近区域的电阻较小,电流密度较大,这部分产生的热量比较大,温度升高较快;充放电过程的后期,靠近极耳区域的容量耗尽,远离极耳区域的部分,温度上升比较缓慢时,会导致放电过程终止,反之会出现电压上升的现象[4]。

3 Ah电池叠片有20多片,相当于20多个小电池并联,电压U不变,内阻R=1/(R1+R2+……+R20),R1=R2=……R20。叠片电池的欧姆内阻相当于卷绕电池的1/20。电池的内阻由欧姆内阻和极化内阻两部分组成。极化内阻由正负极材料、电解液和隔膜的性质决定。欧姆内阻由电池的结构决定。

设计大电流放电锂离子电池时可在极片上多焊接几个极耳,这样在高倍率放电条件下,放电初期电池内部就会有多个区域内阻较小,电流密度较大,反应速度较快,从而缓解单极耳情况下的剧烈反应[5]。电池的倍率性能接近于叠片方式,优于卷绕方式。但是多极耳会大幅降低生产效率,产业化成本过高。

已经产业化的锂电池一般采用极片头部设置极耳方式,本文将极耳位移到极片的中部。相当于一个电池由两个小电池并联而成,电池电压U不变,内阻R=1/(R1+R2)。并联后总的欧姆内阻降低了一半。大电流放电时要好于常用的头部出极耳的电池。不同极耳位置电池内阻及倍率放电的容量保持率如表3。

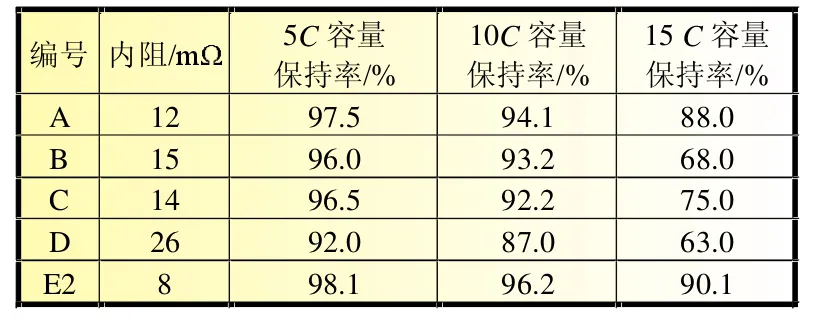

表3 内阻和容量保持率

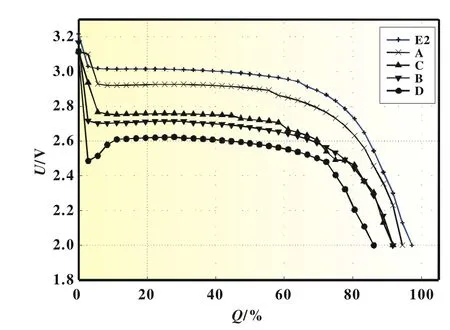

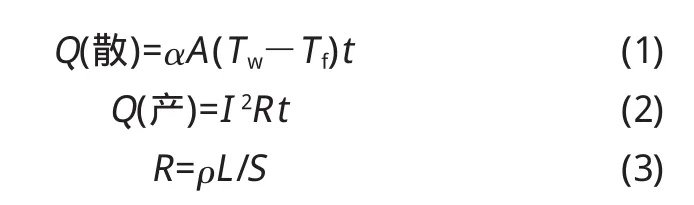

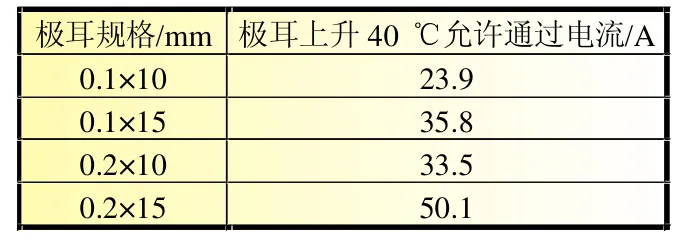

从表3可以看出内阻E2 高倍率的容量保持率E2>A>C>B>D。内阻低的电池,高倍率的容量保持率越好。叠片方式最好,5C可以达到1C的98.1%,10C可达到1C的96.2%,15C可达到1C的90.1%。正负极极耳都设置在极片中间的电池,5C可以达到1C的97.5%,10C可达到1C的94.2%,15C可达到1C的88%。正负极极耳都设置在极片中间的电池,其倍率性能基本已经接近叠片方式的电池。 不同结构的电池10C的放电平台如图2,横轴为10C放电容量与1C容量的比值。 图2 不同结构电池10 C放电平台 10C放电平台电压E2>A>C>B>D。内阻低,平台电压高的电池,高倍率容量保持率好。正、负极极耳设置在极片中间的电池10C放电平台为2.9 V左右,比叠片方式电池低约0.1 V;正极极耳设置在极片中间,负极极耳设置在极片头部的电池,与负极极耳设置在极片中间,正极极耳设置在极片头部的电池放电平台都在2.8 V左右;正、负极极耳都在极片头部的电池放电平台最低,为2.6 V左右,并且出现电压峰。正、负极极耳设置在极片中间的电池10C放电平台电压比正、负极极耳都设置在极片头部的电池高0.2 V。 电池在大倍率放电时,极耳发热严重。当极耳温度上升到60℃时,对于铝塑膜封装的软包装电池,可能造成密封不良。现有锂电池正极一般采用铝材质极耳,负极一般采用镍材质极耳。铝的电阻率为2.65×10-8Ω·m,镍的电阻率为6.99×10-8Ω·m[6]。电池正常放电时(在 25℃环境中),电流通过正、负极极耳产生热量,随着热量的累积,极耳温度逐渐上升。根据牛顿冷却定律(Newton’s law of cooling),当物体表面与周围存在温差时,单位时间从单位面积散失的热量与温度差成正比。当上升到一定温度时,极耳产热与散热平衡,温度保持稳定[7]。 式中:Q(散)为时间t内极耳散失的热量;Q(产)为时间t内极耳产生的热量;R为极耳电阻;α为传热分系数;A为传热面积;Tw为极耳温度;Tf为环境温度;I为通过极耳的电流;ρ为极耳电阻率;L为极耳的长度;S为极耳的横截面积。 通过计算发现,负极极耳的产热量大,散热速度慢。在负极极耳材质一定的前提下,负极极耳的尺寸是影响产生热量的主要因素。本文通过计算得到了负极极耳上升到60℃时,负极极耳允许通过的电流(表4)。 将制作的电池进行放电测试,在20℃条件下,采用热电偶测试负极极耳的温度。测试得到了极耳上升达到60℃时允许通过的电流值,如表5。 对比表4和表5,可以发现计算得到的极耳电流承载能力与实测得到的极耳电流承载能力接近。说明我们可以通过产热-散热平衡的算法,简单估计不同规格的极耳能够承受多大的电流,便于我们设计电池时选用合适的极耳。 表4 极耳承载电流值 表5 实测极耳承载电流值 极耳位置能够影响电池的欧姆电阻,采用在正、负极极片中间设置极耳的方式制作的卷绕电池,其电阻要比正常极片头部设置极耳的卷绕电池小很多。实验发现叠片方式制作的电池高倍率放电性能最好;常规极片头部设置极耳的电池高倍率放电性能最差;正、负极耳设置在极片中间的电池的高倍率放电性能已经接近于叠片工艺的电池,而且该种工艺形式非常便于批量化生产。同时,本文通过理论计算和实验验证了不同规格的极耳电流承载能力,而且证明了简单的散热产热平衡模型与实验有较好的符合性。 [1]BIENSAN P,SIMON B,PERESJP,et al.On safety of lithium-ion cells[J].Journal of Power Sources,1999,81-82:906-912. [2]SAITO Y.Thermal behaviors of lithium-ion batteries during highrate pulse cycling[J].Journal of Power Sources,2005,146(1/2):770-774. [3]SATO T,SHAKO M,TAKUYA N.High rate performance of a lithium polymer battery using a novel ionic liquid polymer composite[J].Journal of Power Sources,2007,164(1):390-396. [4]胡广侠,解晶莹,李存香,等.锂离子蓄电池高倍率放电研究[J].电源技术,2003,27(s1):201-204. [5]李建刚,万春荣,杨冬平,等.LiNi3/8Co2/8Mn3/8O2正极材料氟掺杂改性研究[J].无机材料学报,2004,19(6):1298-1306. [6]周显茂.高功率铝塑膜软包装锂离子电池:中国,200710163888.0[P].2008-04-16. [7]KAYS V M,CRAWFORD M E.对流传热与传质[M].中国:高等教育出版社,2007:12-50.

2.2 极耳承载电流能力

3 结论