不锈钢薄板类工件的车削工艺

2013-06-18天津赛瑞机器设备有限公司300301

天津赛瑞机器设备有限公司(300301)刘 鹏

天津菱云刀具设计有限公司(300384)王 毅

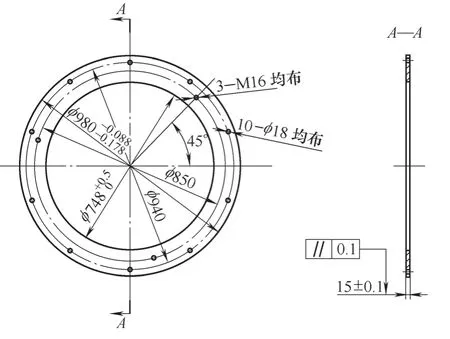

我公司承揽的风电项目中,需要加工一批不锈钢(1Cr18Ni9)材质的薄板类密封环(见图1)。现介绍该类密封环的车序加工工艺措施,为解决不锈钢薄板类工件的加工提供一种新方法。

图1 密封环

1.工艺分析

按照一般的加工方法,此类工件应安排由立式车床进行加工。其加工工艺路线为:板料校平 →夹外圆,粗车上端面、内圆 → 倒个撑内圆,粗车外圆及下端面 → 再倒个夹外圆,精车上端面及内圆 → 三次倒个撑内圆,精车外圆及下端面 → 成品。

经过上述反复翻面加工工艺过程,加工试制出两件产品。检验发现,端面厚度不均匀,无法保证在公差范围之内,平行度达不到要求,出现加工变形。且加工质量不稳定,加工工时较多。

究其可能的原因:首先,毛坯在上、下端面及内、外圆粗加工到精加工过程中,只是工位间的自然时效,时效时间较短,没有完全释放粗加工后的内应力。其次,装夹方面,毛坯本身成品厚度较薄,只有(15±0.1)mm,工件在机床上无法一次装夹完成加工。采用常规的装夹方式,工件装夹无论夹外圆或是撑内圆,个别处在装夹时受力稍有不均,都会导致变形发生。

2.机床分析

本次加工采用的设备是我公司原有的1.6m立式普车(型号为C5116A)。由于设备使用时间较长,设备的回转工作台和卡爪均有一定磨损老化。工件直接装夹在设备上,加工误差较大,精度很难保证。

3.材料分析

此密封环材质为1Cr18Ni9,按不锈钢成分分类,属于铬镍不锈钢;按不锈钢金相组织分类,属于奥氏体不锈钢;从切削加工性能方面来说,属于难切削加工不锈钢。以普通45钢的切削加工性作为100%为标准,奥氏体不锈钢1Cr18Ni9的相对切削加工性仅为40%。其在切削过程中的主要特点如下:

(1)加工硬化严重 加工硬化层的深度可达切削深度的1/3或更大,硬化层的硬度比原来的提高1.4~2.2倍,严重影响切削的顺利进行。

(2)切削力大 在切削过程中塑性变形大,使切削力增加。同时,加工硬化严重,热强度高,进一步增大了切削抗力,切屑的卷曲折断也比较困难。

(3)切削温度高 切削时塑性变形及与刀具间的摩擦都很大,且导热系数低,产生的切削热多,大量切削热都集中在切削区和刀屑接触的界面上,散热条件差。

(4)线膨胀系数大 线膨胀系数约为碳素钢的1.5倍,在切削温度作用下,工件容易产生热变形,尺寸精度较难控制。

4.切削措施

(1)刀片材料的选择 采用硬质合金刀片加工。

(2)刀具的切削角度 刀具前角选用10°~25°;后角选用5°~ 8°;主偏角选用75°或60°;刃倾角取-8°~-3°,刀尖倒角,增强刀尖的强度;卷屑槽采用全弧形槽,15°左右的倾角,槽呈前宽后窄,控制切削流向,及时断屑;刀具的前、后刀面及刃口要有较小的表面粗糙度值,以降低切削阻力、减小切屑粘附、提高刀具寿命。

(3)切削用量 切削速度选用35~60m/min;进给量选用0.2~0.75mm/r;精加工时,背吃刀量在0.5mm以内;粗加工时,背吃刀量在4~6mm。

(4)切削液的选择 采用浓度较大的乳化液进行冷却、润滑。

5.工艺改进及工装设计

图2 工装圆板

后序加工时,不再采用立车卡爪直接接触工件,而是用M12和M16螺栓通过工件先前加工的两组预钻孔将工件把合在工装上(见图3),精车首面与工装结合,结合面0.05mm塞尺不入。加工其余部位,保证外圆与端面一次装夹精车成。试制首件后检测,厚度尺寸达到图样要求(15±0.1)mm,平行度满足要求。内、外圆尺寸也在公差范围之内。加工一批工件后检验,质量稳定,且与无工装相比加工工时大大缩减。

图3 工件与工装的装配示意图

6.结语

我公司通过承揽这批工件,积累了对不锈钢薄板类工件的加工经验。其自为基准、自然时效、预钻孔、用螺纹联接取代常规装夹的加工方法可进一步延伸,举一反三地运用于非薄板类工件,使不同工件的加工方法更灵活更方便快捷,同时节省工时降低加工成本。此加工工艺方法获得我公司季度降成本成果评比二等奖。鉴于此方法简便易行,故在此与大家交流探讨。