UG和Vericut在航空发动机轴颈类零件编程及仿真中的应用

2013-06-17中航工业沈阳黎明航空发动机集团有限责任公司辽宁110043范吉平李海泳

中航工业沈阳黎明航空发动机(集团)有限责任公司 (辽宁 110043) 范吉平 李海泳

随着计算机软件自动编程和仿真技术的发展,航空发动机制造技术进入了新时代。本文以典型航空发动机轴颈类零件半精加工工序为例,利用UG和Vericut软件进行车加工数控程序编制和仿真。针对航空发动机轴颈类零件的特点,总结了数控程序编制和仿真的过程,包括建立UG零件和毛坯模型、建立UGCAM模型、创建UGCAM刀具轨迹、UGCAM程序后置处理、建立Vericut仿真环境、数控程序的Vericut仿真与分析等环节,实现了两种软件在此类零件中高效、合理的应用。

1.航空发动机轴颈类零件特点

在航空燃气涡轮发动机中,轴类件有薄壁空心长轴、轴颈类轴、鼓筒类轴等。其中轴颈类轴分前轴颈和后轴颈,属于薄壁短轴,结构介于盘类零件和长轴类零件之间,在半精车和精车工序中都有典型的车加工结构类型,包括车端面、车外圆、车内孔、车端面槽、车外圆槽、车内孔槽等。这些加工类型要选用适合的刀具和走刀路线,使得轴颈类零件的车加工编程较为复杂。利用UG软件的车加工CAM模块,对这些复杂结构进行编程的效率很高,而且方便、准确。

2.基于UG NX7.5的数控程序编制

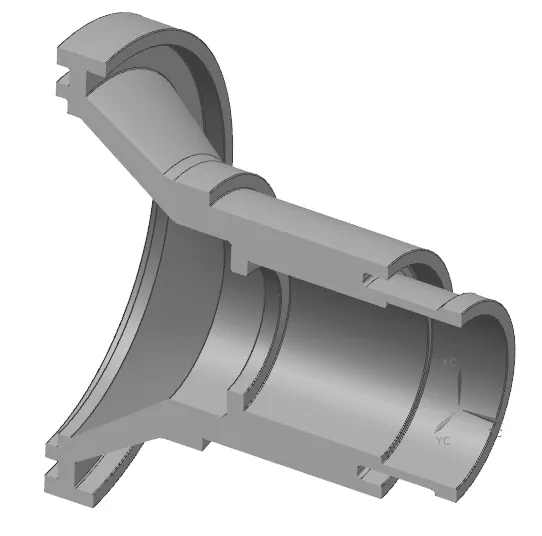

图1 零件模型

图2 毛坯模型

以典型航空发动机轴颈类零件半精加工工序为例,如图1、图2所示零件和毛坯,利用U G和Vericut软件进行车加工数控程序编制和仿真。基于UG NX7.5的数控程序编制基本流程为:建立UG零件和毛坯模型→建立UGCAM模型→创建UGCAM刀具轨迹→产生数控程序。

根据该轴颈类零件结构特征,要分粗加工和精加工工步,其主要加工思路为:在粗加工工步中,利用粗加工循环操作和插削操作去除大部分余量,为精加工工步留0.5mm余量。粗加工选取的刀具以80°C型R0.8mm菱形刀片为主,用于提高加工效率;在精加工工步中,利用了精加工循环操作和插削操作的轮廓加工功能,刀具上主要选用了适合精加工用的55°D型R0.4mm菱形刀片和球形刀片等。

(1)建立UG零件和毛坯模型 利用UG软件的CAD模块分别建立零件和毛坯的模型文件(见图1、图2)。建立两个模型文件时需要注意工作坐标系WCS的设置,要保证两个模型在同一工作坐标系下时相对位置正确,也就是加工状态下的位置。比较方便的做法是在草图绘制阶段就将草图绘制在WCS下的合理位置。

(2)建立UGCAM模型 利用UG软件的CAD模块再建立一个模型文件,作为UGCAM编程模型。把零件模型和毛坯模型以装配的方式添加到UGCAM编程模型中。在装配时,放置选项为选择原点,然后选择工作坐标系WCS,这样零件模型和毛坯模型就装配到一起,相互位置通过WCS确定下来。

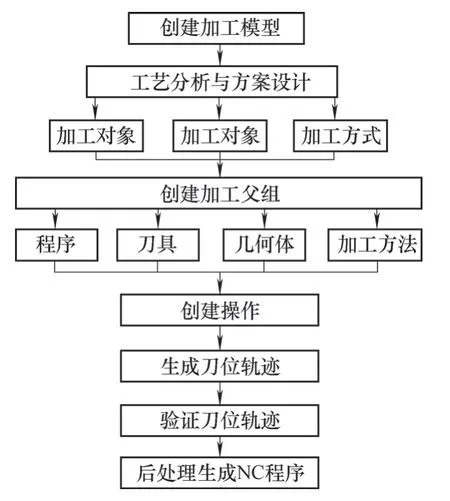

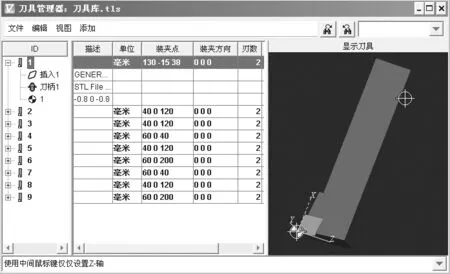

(3)创建UGCAM刀具轨迹前准备 在创建UGCAM刀具轨迹前要设置程序、几何体、刀具、加工方法节点组,在设置加工操作时直接选取四个节点组即可。创建UGCAM刀具轨迹流程如图3所示。对此轴颈类零件的半精加工工序,在程序节点组中,创建了粗车程序组和精车程序组;在几何体节点组中,要注意编程坐标系MCS_SPINDLE的方向设置,在WORKPIECE中设置好工件和毛坯。NX7.5版本UG的车加工截面创建比较方便,直接点击TURNING_WORKPIECE即可;在刀具节点组中,共创建了9把刀具,刀具号依次设置为1~9,加工方案如图4所示。加工方法节点组可以不用设置,加工余量可以在创建加工操作时设定。

图3 创建UGCAM刀具轨迹流程

图4 加工方案

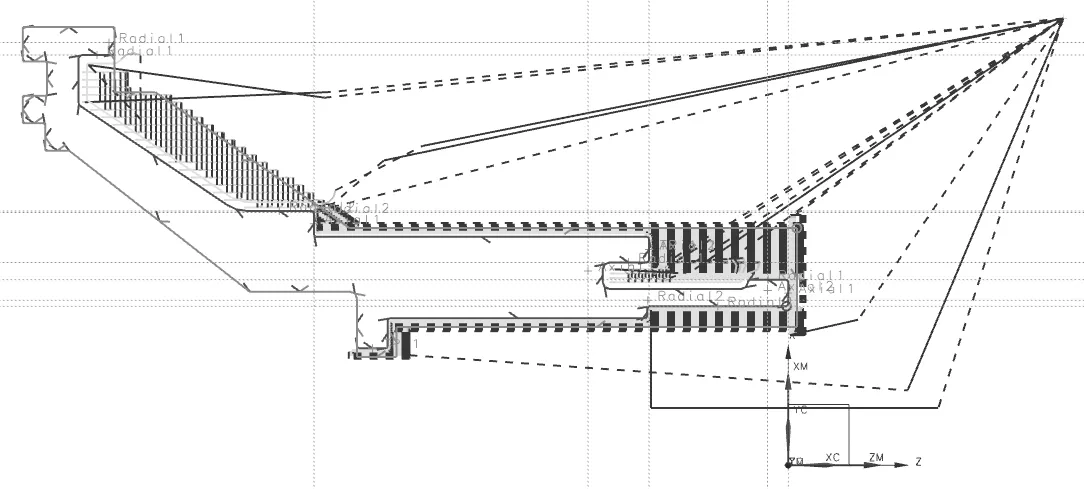

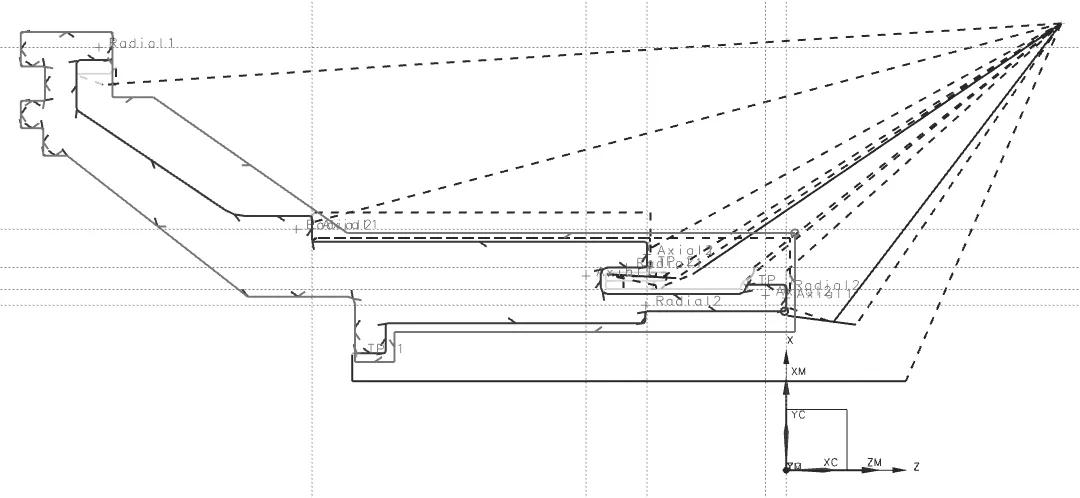

(4)创建UGCAM刀具轨迹 刀具轨迹的创建就是加工操作的设置。对该工序,制定13个工步,粗加工7个,精加工6个,共计13个加工操作(见图4)。每一个操作对应一个刀具轨迹,在后处理阶段可以把任意数量的操作生成一个数控程序,在该零件中每一个操作对应一个数控程序。

加工操作创建的主要步骤:选取相应的操作类型,并选择4个节点组;编辑切削区域;设置切削策略;设置刀具轨迹方向和步距;设置切削参数,其中包括加工余量等设置;设置非切削运动轨迹,这里设置了每个操作的刀轨出发点为同一点,返回点与出发点相同;设置主轴转速和进给率等。根据上述步骤分别创建粗加工和精加工操作13个,刀具轨迹如图5、图6所示。

图5 粗加工刀具轨迹

图6 精加工刀具轨迹

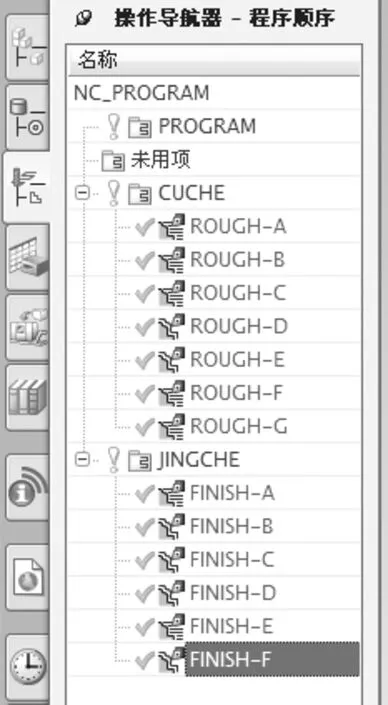

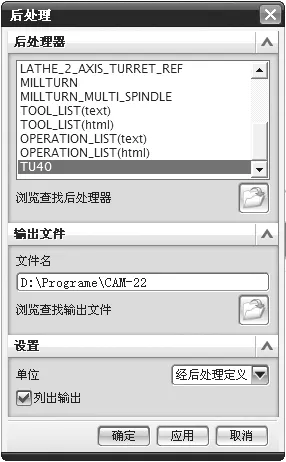

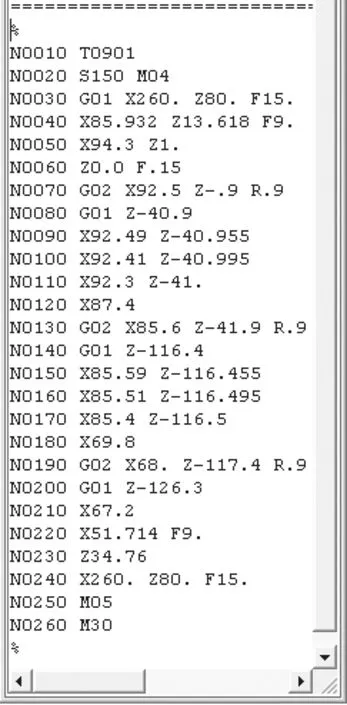

(5)UGCAM程序的后置处理 后置处理是将创建的刀具轨迹转换成指定数控机床能够识别的NC代码的过程。在操作导航器中显示程序顺序视图(见图7),点选需后置处理的操作,然后点击后处理工具图标,弹出后置处理对话框(见图8)。选择与机床相匹配的后处理文件,在输出文件中输入或浏览NC程序输出路径,并键入文件名称,单击确认,生成NC数控程序(见图9)。数控程序编制已完成,下一步工作要在Vericut软件中对这些生产的程序进行仿真验证。

图7 程序顺序视图

图8 后置处理对话框

3.基于Vericut7.0的数控程序仿真

本文所述的仿真过程,是在已经建立了机床文件和控制系统文件后进行的。针对该轴颈类零件,介绍零件和毛坯的导入、数控程序的导入、加工坐标系的设置、刀具库的创建、程序仿真、结果分析等,Vericut仿真加工工作流程如图10所示,虚线内操作步骤不必按照顺序。

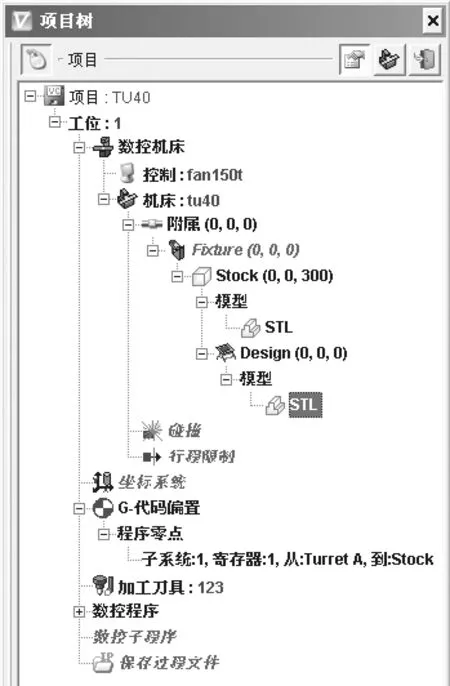

(1)零件和毛坯的导入零件和毛坯模型文件一般由UG、CATIA、Pro/E等CAD软件设计好并导出为*.S T L、*.STEP 等文件格式,这里选择*.STL格式,该格式的两个模型在UG建立的零件和毛坯模型中导出。将零件模型、毛坯模型导入Vericut仿真系统。用鼠标双击仿真项目树节点(见图11),在弹出菜单中选择由模型文件导入相应的*.STL格式模型文件即可。

(2)数控程序的导入 在仿真项目树中点击数控程序节点,数控程序类型选择“G-代码数据”,再点击“添加数控程序文件”,依次点选程序文件。这里需要注意的是必须按照相应的加工顺序进行程序的添加,也可以在展开的程序视图中利用鼠标拖拽的方式按顺序排列加工程序序列。

图9 生产的NC数控程序

图10 Vericut仿真加工工作流程

图11 仿真项目树

(3)加工坐标系的设置 加工坐标系的设置原则是编程原点与毛坯原点重合。设置方法为点击项目树中的程序原点,在配置名中选择程序原点,选择从组件的“刀塔TuttetA”到组件的“毛坯Stock”进行定位,这样就把加工坐标系定义在了毛坯的组件坐标系上。

(4)刀具库的创建 刀具是机床进行加工的重要工具。Vericut仿真加工前,应先建立刀具库文件(见图12)。切削刀具库文件一般是由切削刀具部分和刀柄部分两部分构成。切削刀具部分在Vericut刀库中创建,对于刀柄简单的可以在Vericut刀库中创建,复杂形状的刀柄要采用其他三维设计软件先构建出刀柄的三维实体,再通过*.STL、*.STEP 等文件格式导入刀库文件中。本文用的刀柄文件是用UG软件的CAD模块建立的。

图12 Vericut车加工刀具库

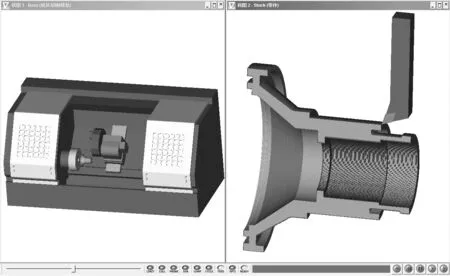

(5)数控程序仿真 经过上面的设置,仿真可以开始了。在主对话框的右下方有演示工具条来控制仿真状态,包括“单步”和“仿真到末端”等。通过菜单“信息-状态”可以调出实时参数对话框,在此能实时地看到程序的运行情况,包括正在执行的程序段、机床坐标、程序坐标、刀具号以及程序运行时间、进给率、主轴转速以及报警、出错、控制系统的信息等。图13为后轴颈零件在数控卧车上的仿真加工。

图13 后轴颈零件的仿真加工

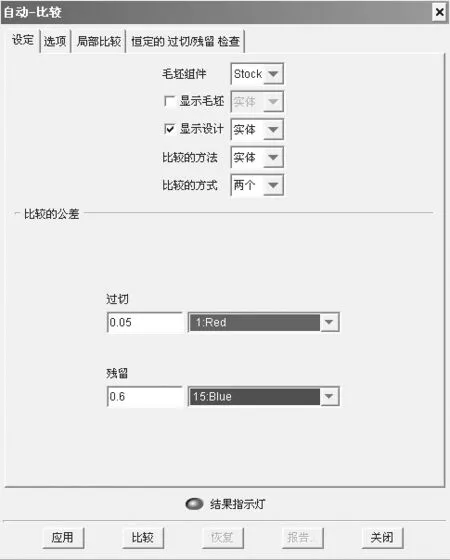

(6)仿真结果分析 仿真结果分析要用到“分析”菜单下几个工具,包括测量、自动-比较、检查等,其中主要应用自动-比较工具,见图14所示。自动-比较工具主要作用是进行过切与欠切的检查,它能将仿真加工后的模型和设计模型叠加在一起进行精确比较,自动识别并显示出留在工件上的过切与欠切的部位。分析模块提供了四种比较方式:实体比较、表面比较、点比较和轮廓比较,其中常用的是实体比较和表面比较两种方式。

图14 自动比较分析界面

仿真结束后还可以在“信息”菜单下的“Vericut日志”中查看各个程序的错误数量、警告数量、走刀时间,以及过切和碰撞的程序号位置等。

4.结语

通过本文所做的工作,证明了利用UGCAM车加工模块,以及Vericut车加工仿真功能,对航空发动机轴颈类零件进行数控程序编制和加工仿真,是一种可行且有效的方式,并总结出了两种软件在此类零件中高效、合理应用的方法。在此希望该数控程序编制及虚拟加工仿真应用方法,能够对其他类似零件的加工有所帮助。