BH无氰浸锌液的性能及其在高硅铝合金上的应用

2013-06-14周杰徐金来杨则玲甘振杰胡耀红赵国鹏

周杰 *,徐金来,杨则玲,甘振杰,胡耀红,赵国鹏

(1.广州鸿葳科技股份有限公司,广东 广州 510663;2.广州市二轻工业科学技术研究所,广东 广州 510663)

铝和铝合金电镀预处理方法较多[1],目前在工业上应用最广、效果较好的仍是二次浸锌法[2]。纯铝的无氰 浸锌工艺已占据一定的市场,但高硅铝合金仍以有氰浸锌为主。2005年国家发改委令第40 号文件已将有氰浸锌工艺列入政策明令淘汰或立即淘汰项目。在此清洁生产政策背景下,无氰浸锌的研究和应用近几年又日趋热门[3-6]。

笔者为响应国家清洁生产号召,通过自主创新开发了BH 无氰浸锌液,该浸锌液在高硅铝合金上结合力优良,与同类产品相比,具有许多突出的特点。本文选用BH 无氰浸锌、市售无氰浸锌及有氰浸锌3 种浸锌液,从结合力、浸锌层化学成分、浸锌层合金化状态、碱铜覆盖性能、孔隙率等方面对比研究了3 种浸锌液,并介绍了BH 无氰浸锌工艺在实际生产中的应用情况和优势。

1 工艺介绍

BH 无氰浸锌液为Zn-Ni-Fe-Cu 四元合金体系,适用于纯铝或其他铝合金产品电镀前表面处理。应用于铝及铝合金常规电镀时,主要工艺流程为:除油─碱蚀─除垢─一次浸锌─退锌─二次浸锌─后续电镀。开缸及补加均采用BH 无氰浸锌液。开缸时,一次浸锌工作液按60%开(纯水和BH 无氰浸锌液体积比为2∶3),二次浸锌工作液按50%开,补加维护时按波美度要求添加BH 无氰浸锌液即可,具体工艺条件如表1所示。

表1 BH 无氰浸锌的工艺参数Table 1 Process parameters of BH cyanide-free zinc dipping

市售无氰浸锌为目前工业应用中效果较好的主流Zn-Ni-Cu-Fe 四元无氰浸锌体系,采用羟基羧酸作配位剂。有氰浸锌为国外某电镀助剂供应商的产品,亦为Zn-Ni-Cu-Fe 四元体系,专用于铝轮毂等高硅铝合金浸锌,工作液含游离氰化钠约1 g/L。

2 BH 无氰浸锌液性能测试及结果

2.1 浸锌层结合力

采用4 种不同材质的含硅压铸铝合金件(主要化学成分见表2),对比研究了不同浸锌工艺对浸锌层结合力的影响。工艺流程为:除油─碱蚀─除垢─一次浸锌─退锌─二次浸锌─哑镍─酸铜─光亮镍。温度、时间、电流密度等工艺条件一致。

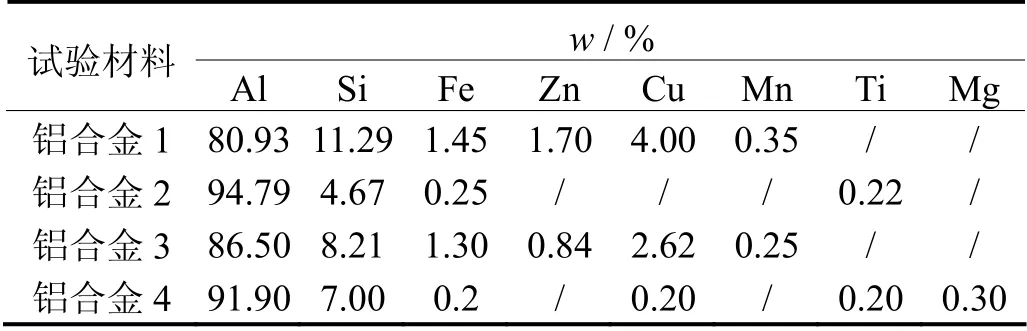

表2 所用铝合金基材的组成Table 2 Compositions of the Al alloy substrates to be tested

结合力测试采用GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》中的热震试验,将经电镀加工处理的铝合金件在220 °C 下烘烤30 min,取出后立即投入冷水中,观察是否有鼓泡、脱皮等现象,结果见表3。

表3 不同基材表面浸锌层的热震试验结果Table 3 Results of thermal shock test of zinc-dipping coating on different substrates

从表3可知,采用市售无氰浸锌液预处理的含硅压铸铝合金件,除铝合金2 外,其余铝合金在热震试验后均有起泡;用BH 无氰浸锌液和有氰浸锌液预处理的4 种压铸件,均无起泡脱皮现象,说明采用BH无氰浸锌液预处理的4 种压铸件结合力水平与有氰浸锌相当,且明显优于市售无氰浸锌。

2.2 浸锌层化学成分

以2 cm × 2 cm 的纯铝片为基体,将其除油、除垢、二次浸锌后,用纯水洗净并用电吹风吹干,采用Thermo Fisher Scientific 的ARL QUANT’X 能量散射X 荧光光谱仪分析不同浸锌层的化学成分,结果见表4。从表4可知,BH 无氰二次浸锌层中Zn、Ni、Cu、Fe 的含量与有氰浸锌相近,而市售无氰浸锌层的Ni 含量较小,但Cu 含量却远高于BH 无氰浸锌和有氰浸锌。这可能与目前市面上主流四元无氰浸锌普遍使用羟基羧酸作配位剂有关,这种体系中Ni 不易沉积,常需添加KCN 或NaCN 诱导其沉积,且羟基羧酸对Cu 的配位又相对不足,致使体系中的Cu 易沉积。根据相关文献[7],浸锌液中Zn、Ni、Cu、Fe 等金属元素的沉积对浸锌层性能有很大影响。故从浸锌层化学成分推测,与市售无氰浸锌层相比,BH 无氰浸锌液更有可能获得与有氰浸锌性能相近的浸锌层。

表4 不同浸锌层的组成Table 4 Compositions of different zinc-dipping coatings

2.3 浸锌层合金化状态

合金化状态是浸锌层中Fe、Ni、Cu 等元素参与形成合金组分的一个重要概念,合金化状态越好,越有可能获得性能优良的浸锌层,而阳极溶出曲线测试是表征浸锌层合金化状态的重要方法。在阳极溶出曲线中通常会出现因浸锌层阳极溶解所产生的电流峰(以下简称溶出峰),若Fe、Ni、Cu 等元素有效参与浸锌层的合金化,阳极溶出曲线中会有明显的第二峰,即合金峰。

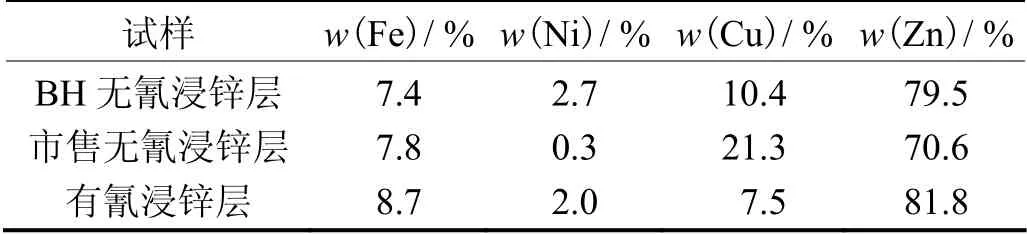

采用上海辰华CHI660 电化学工作站,分别对不同浸锌层进行阳极溶出曲线测试,扫描速率为0.05 V/s,工作电极为一次浸锌的铝电极,有效面积为0.3 cm2(直径0.6 cm),参比电极为饱和甘汞电极(SCE),辅助电极为Pt 电极,电解液是含30 g/L 硼酸的过饱和KCl溶液,结果见图1。铝电极的一次浸锌处理为:将铝电极用1000#水砂纸打磨抛光及除油、除垢后,进行一次浸锌,时间为30 s,温度约为25 °C。

图1 不同浸锌层的阳极溶出曲线Figure 1 Anodic stripping curves for different zinc-dipping coatings

由图1可知,BH 无氰浸锌的阳极溶出曲线形态与有氰浸锌相似,都具有2 个溶出峰,且峰电位相近,市售无氰浸锌只有一个较有氰浸锌溶出峰电位更负的峰,无第二峰存在,说明市售无氰浸锌层中Fe、Ni、Cu 等合金元素未能很好地参与合金的形成。可见BH无氰浸锌的合金化状态和有氰浸锌相近,优于市售无氰浸锌。

2.4 碱铜覆盖性能

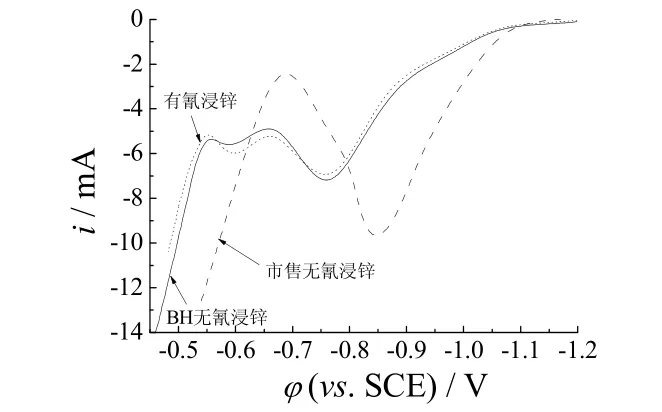

对于形状复杂的铝合金件,采用浸锌后碱铜工艺时,若浸锌层的碱铜覆盖性能不佳,碱铜电镀加工完毕后,会发生高电流密度区铜层和低电流密度区铜层颜色不均的现象。为比较3 种浸锌液的碱铜覆盖性能,选择电流密度高低区分布明显的铝合金腔体件进行测试。具体电镀工艺流程为:除油─碱蚀─除垢─一次浸锌─退锌─二次浸锌─氰化碱铜大电流冲击1 min─氰化碱铜加厚。试验所用工件规格相同,电镀碱铜时的电流、时间均一致。

图2为不同浸锌层的碱铜覆盖情况。从图2可知,采用BH 无氰浸锌预处理的工件内外层铜颜色均匀、一致,无分层现象;采用市售无氰浸锌工艺的电镀加工件则发生了腔体内外铜颜色分层现象。另外,观察电镀后的试样发现,采用BH 无氰浸锌和有氰浸锌工艺的工件碱铜覆盖情况相似,无明显差异。市售无氰浸锌液的碱铜覆盖性能相对较差,可能是因为市售无氰浸锌层化学成分和合金化状态与有氰浸锌存在较大差异,使碱铜在该浸锌层上的走位变差。

图2 采用不同的浸锌工艺时碱铜的覆盖情况Figure 2 Coverage performance of alkaline copper plating on zinc-dipping coatings obtained by different processes

2.5 孔隙率比较

将面积为30 cm2(6 cm × 5 cm)的铝片进行二次浸锌处理后再电镀镍,得到镍层厚度一致的试样。采用QB/T 3823-1999《轻工产品金属镀层的孔隙率测试方法》中的浇浸法对不同试样进行孔隙率测试。测试液组成为:铝试剂3.5 g/L,氯化钠150 g/L,白明胶10 g/L。结果见表5。

表5 不同浸锌层的孔隙率测试结果Table 5 Porosity test results of different zinc-dipping coating

从表5可知,BH 无氰浸锌所得镍镀层的孔隙率和有氰浸锌相近,且低于市售无氰浸锌液。

3 BH 无氰浸锌工艺在实际生产中的应用

3.1 应用

BH 无氰浸锌工艺目前已成功应用于广东某厂的高硅铝合金通讯器材电镀加工,该类产品电镀主要工艺流程有2 个:

(1) 除油─碱蚀─除垢─一次浸锌─退锌─二次浸锌─氰化碱铜─镀银。

(2) 除油─碱蚀─除垢─一次浸锌─退锌─二次浸锌─化学镍─氰化碱铜─镀银。

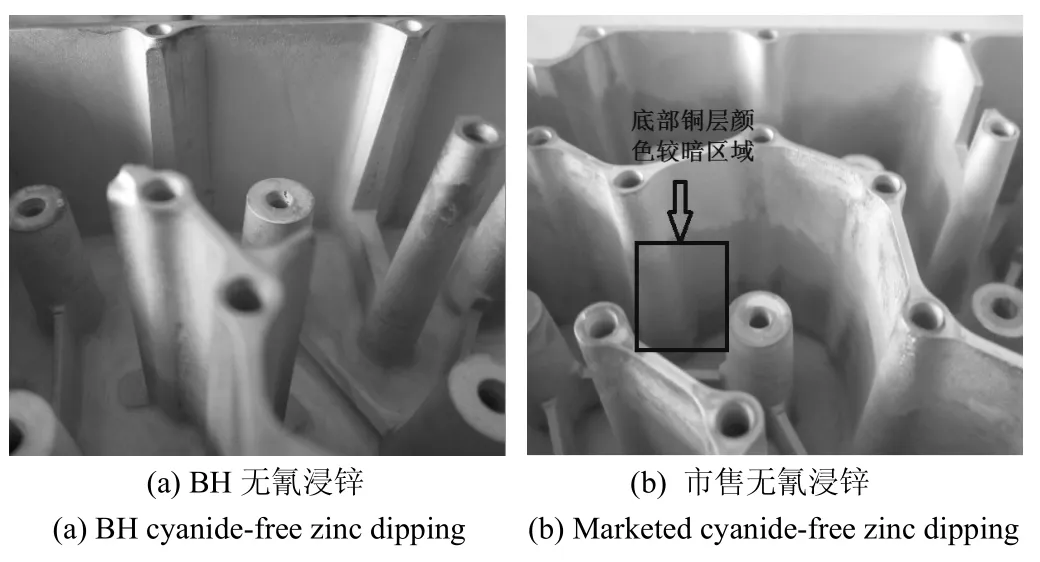

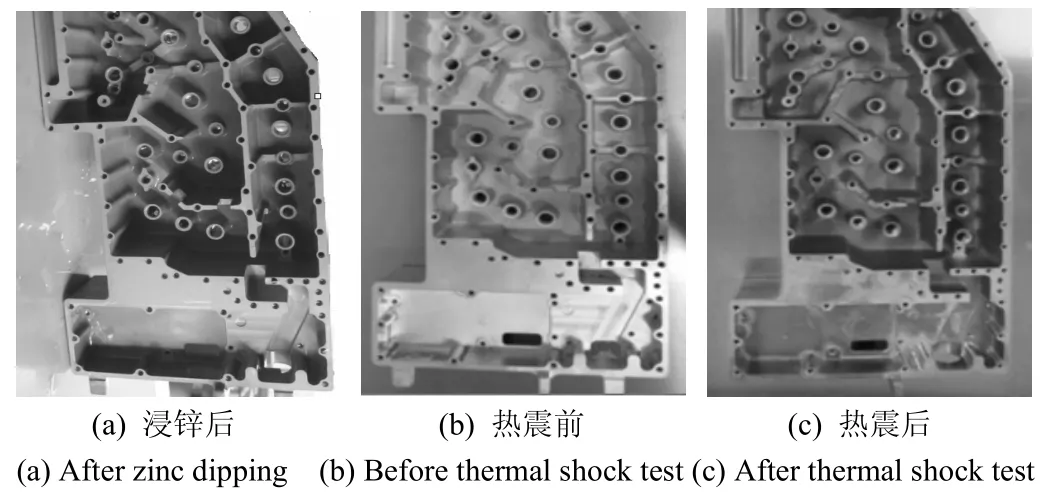

加工件为高硅压铸铝合金和铝合金机加件,大多属复杂腔体,有Al-Si-Cu、Al-Si-Mg、Al-Fe 等多个系列。采用流程(1)的工件,要求浸锌液有较好的碱铜覆盖性,在碱铜电镀后,不能有腔体内外铜层颜色分层现象,且要满足220 °C 热震试验要求。该厂试用过国外知名公司的无氰浸锌产品及本文提及的市售无氰浸锌液,均不能满足上述要求。采用BH 无氰浸锌工艺对该产品进行电镀加工后,产品的外观和结合力均与有氰浸锌无异,完全满足该厂的实际生产要求。图3为该厂按流程(1)采用BH 无氰浸锌工艺所加工的滤波器腔体的局部照片,该滤波器材质为Al-Si-Cu。从图3可看出,镀铜件热震前,腔体内外铜层颜色均匀,热震后铜层未发生起泡脱皮现象。

图3 采用BH 无氰浸锌工艺预处理的滤波器件照片Figure 3 Photos of wave filter device pretreated by BH cyanide-free zinc dipping process

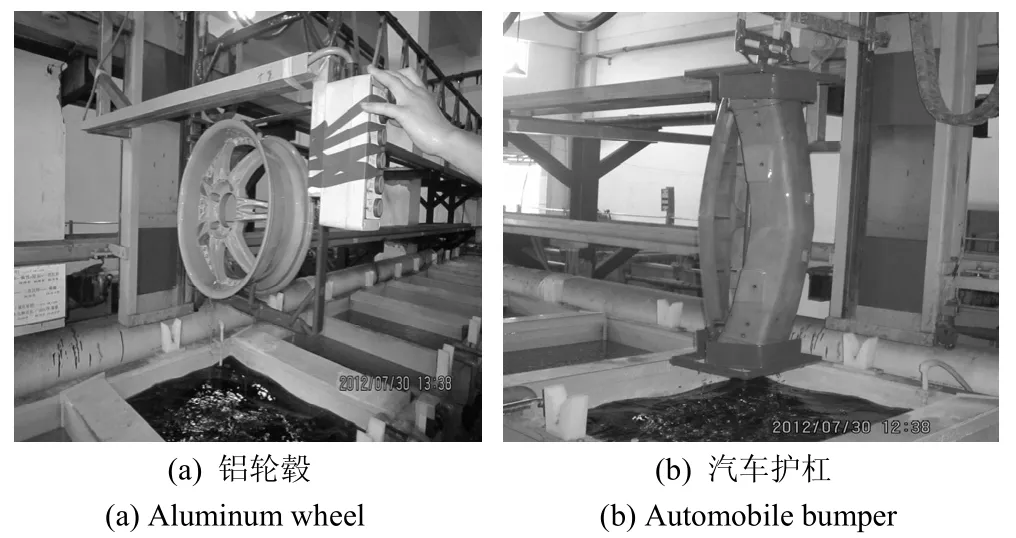

BH 无氰浸锌工艺在汽车零配件、灯饰、电子产品等高硅铝合金方面亦有成功的应用案例。例如,中山某汽车配件厂采用BH 无氰浸锌液,按“除油─碱蚀─除垢─二次浸锌─哑镍(碱铜)─酸铜─抛光─除蜡─除油─活化─半光镍─全光镍─镍封─镀铬”的电镀工艺流程,对汽车铝合金零部件进行电镀加工(图4)。加工的电镀产品主要出口欧美及加拿大等地,要求通过热震测试以及反向切割试验,测试结果表明,采用BH 无氰浸锌预处理的电镀加工产品,均能满足上述测试要求。

图4 采用BH 无氰浸锌工艺预处理的汽车零件照片Figure 4 Photos of automobile parts pretreated by BH cyanide-free zinc dipping process

3.2 BH 无氰浸锌工艺在工业应用中存在的优势

(1) 不含氰化物,清洁环保。

(2) 废水处理简单,无需破氰,可直接进行废水混合处理。

(3) 该浸锌液各组分的允许波动范围较宽,采用一种开缸和一种补加方式即可实现稳定的生产维护。

(4) BH 无氰浸锌液和有氰浸锌开缸剂及补加液单价相近,但补加液的消耗量较小,可节省成本。

4 结语

BH 无氰浸锌液各方面的性能均明显优于市售无氰浸锌液,且接近于有氰浸锌液。BH 无氰浸锌工艺目前已成功应用于某些企业的实际生产中,且浸锌液易维护、环保清洁,有望取代有氰浸锌工艺。

[1]黄晓梅,李宁,蒋丽敏,等.铝及铝合金电镀的浸锌工艺[J].电镀与环保,2005,25 (2):1-4.

[2]涂抚洲,蒋汉瀛,张启富.铝轮毂电镀[J].电镀与涂饰,2000,19 (1):19-23.

[3]黄晓梅,蒋丽敏,李宁,等.高硅铝铸件电镀前浸锌工艺研究[J].腐蚀科学与防护技术,2006,18 (2):107-111.

[4]于欣伟,赵国鹏,黄晓君,等.无氰四元合金浸锌液中金属离子对铝合金浸锌的影响[J].材料保护,2005,38 (8):26-28,41.

[5]黄晓梅,王涛,李敏.铸造铝硅合金无氰化学浸锌工艺研究[J].物理测试,2007,25 (2):10-14,21.

[6]包志华,田志斌,詹益腾,等.用于高硅铝合金的无氰沉锌液[J].电镀与涂饰,2011,30 (10):33-36.

[7]MONTEIRO F J,BARBOSA M A,ROSS D H,et al.Pretreatments of improve the adhesion of eletrodeposits on aluminium [J].Surface and Interface Analysis,l99l,l7 (7):519-528.