高密度互连板盲孔镀层质量的影响因素研究

2013-06-14张红喜厉小雯黄炳孟

张红喜,厉小雯*,黄炳孟

(珠海方正科技多层电路板有限公司,广东 珠海 519070)

随着印制线路板向多层化、集成化、多功能化方向 发展,高密度互连(HDI)技术中埋孔及盲孔的应用已有一段时间[1],而起导通作用的盲孔镀层质量对高密度互连技术起决定作用[2],因此研究影响盲孔镀层质量的因素非常有意义。

笔者所在公司的HDI 板盲孔电镀采用垂直连续电镀(VCP)线,对盲孔可靠性有影响的因素分析如图1。目前遇到的主要问题是电镀液碳处理后就会发生盲孔“八字脚”(见图2),其原因很可能是:TOC(总有机碳)含量偏高,光剂比例失调,导电不良,以及背光不良。本文主要通过哈林槽试验模拟电镀过程,对这些因素进行研究,从中找出关键影响因素,并制定改善及预防措施。

图1 盲孔可靠性异常原因分析图Figure 1 Fishbone diagram for analysis of abnormal reliability of blind via

图2 盲孔“八字脚”问题Figure 2 Splayfoot problem of blind via

1 实验

1.1 实验方法

1.1.1 主要试剂与仪器

浓硫酸(98%)、浓盐酸(36.5%)、五水硫酸铜(CuSO4·5H2O)、罗门哈斯光剂125T(含主光剂A 及载体B)。

瑞士Metrohm 公司797VA CVS 分析仪、美国OI公司Aurora 1030D 总有机碳分析仪、LAB TECH 公司UV Power 紫外可见分光光度计、OLYPUS 公司BX51金相显微镜。

1.1.2 流程设计

板厚2.0 mm,盲孔钻孔采用Large Window 工艺,孔连通方式如图3所示。

图3 激光盲孔剖面示意图Figure 3 Schematic cross-sectional view of laser-drilled blind via

大致的工艺流程为:开料及多层板制作─激光钻孔─沉铜─电镀─切片分析。

1.1.3 电镀参数

电镀实验在哈林槽中进行,电流1.8 A,时间60 min,电流密度14 ASF。

1.2 试验过程

1.2.1 考察TOC 含量偏高的影响

各阶段的镀液成分及TOC 分析如表1所示。

表1 在线药水、碳处理后药水及新开缸药水的组分浓度及TOC 含量分析结果Table 1 Analysis results of concentrations of constituents and TOC for the baths used online,treated by activated carbon,and as-prepared,respectively

按在线药水的光剂浓度对碳处理药水及新开缸药水各补加主光剂A 1.5 mL/L 和载体B 20.896 mL/L 后进行试验。

1.2.2 考察不同光剂比例的影响

采用新开缸镀液,其组成为:CuSO4·5H2O 90 g/L,H2SO4120 mL/L,Cl-50 mg/L。

方案设计见表2。

1.2.3 考察导电不良的影响

1.2.3.1 药水准备

新开缸,镀液组成为:CuSO4·5H2O 90 g/L,H2SO4120 mL/L,Cl-50 mg/L,主光剂A 3.5 mL/L,载体B 18 mL/L。

1.2.3.2 导电不良模拟

将阴阳极互换接反20 s,然后换回正常连接。

表2 不同光剂比例设计实验方案Table 2 Scheme for testing at different proportions of brighteners

1.2.4 考察背光不良原因的影响

1.2.4.1 药水准备

与2.2.3.1 相同。

1.2.4.2 背光不良模拟

正常程序:溶胀─水洗─除胶─水洗─中和─水洗─除油─水洗─微蚀─水洗─预浸─活化─水洗─加速─水洗─沉铜─泡酸中(体积分数0.02%~0.08%的硫酸,时长1 h)─酸洗─电镀。

方案A:正常程序的除胶后不经过中和工序。

方案B:正常程序的沉铜后改泡酸1 h 为泡水4 h。

2 结果与讨论

2.1 TOC 含量偏高对HDI 板盲孔镀铜质量影响的试验切片图分析

从表3中看出,用高TOC 含量药水电镀盲孔未能重现“八字脚”,由于有机污染不是很严重,因此未能影响盲孔质量,但是TOC 含量过高会存在盲孔质量隐患及发生堵孔问题。

表3 TOC 含量偏高对HDI 板盲孔镀铜质量的影响Table 3 Effect of high TOC content on copper coating quality of blind via in HDI board

2.2 不同光剂比例对HDI 板盲孔镀铜质量影响的试验切片图分析

从表4中可以看出,不同光剂比例实验未能重现盲孔“八字脚”,这是因为硫酸型镀铜液即使没有光剂也能上镀。但从切片中镀层形状看,主光剂含量高,底部铜层则较厚,即光剂比例失调对盲孔孔型有很大影响,这与主光剂优先吸附在盲孔底部低电流密度区的作用原理一致。

表4 光剂比例对HDI 板盲孔镀铜质量的影响Table 4 Effect of brightener proportion on copper coating quality of blind via in HDI board

2.3 导电不良对HDI 板盲孔质量影响的试验切片图分析

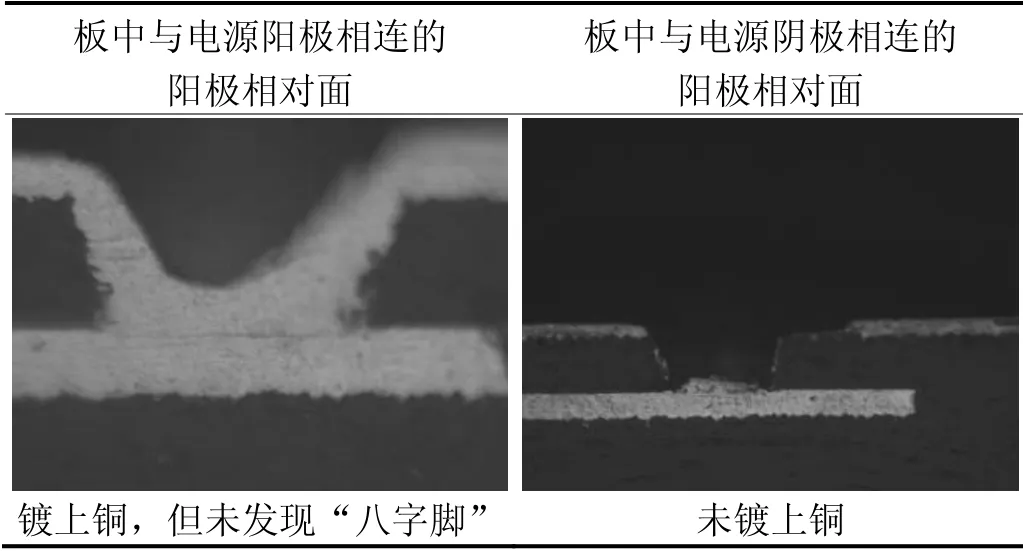

从表5中可以看出,导电不良实验虽未能模拟出盲孔“八字脚”,但会造成盲孔镀层不良。由于电源接反导致阴极成为阳极,将原有薄薄的铜层溶解掉,因此未能上镀,这也说明导电不良对盲孔可靠性有较大影响。

表5 导电不良对HDI 板盲孔镀铜质量的影响Table 5 Effect of poor conduction on copper coating quality of blind via in HDI board

2.4 背光不良对HDI 板盲孔质量影响的试验切片图分析

从表6可看出,中和不良造成的背光不良实验重现了电镀盲孔孔角出现断裂的问题。由于中和不良造成盲孔拐角处残留除胶所用的高锰酸钾及其还原产物(如锰酸根离子、二氧化锰)等,这些物质对沉铜时起催化作用的钯产生毒化作用,导致沉不上铜而造成背光不良。而沉铜后在水中浸泡后再电镀未能模拟出盲孔“八字脚”问题,其原因可能是氧化并不十分严重,经酸洗去氧化层后沉铜层还存在,故能上镀。

表6 背光不良对HDI 板盲孔镀铜质量的影响Table 6 Effect of poor backlight on copper coating quality of blind via in HDI board

3 结论

(1) 电源接反使阴极成为阳极,将原有薄薄的铜层溶解掉,导致未能镀上铜,因此设备导电不良是影响盲孔质量及可靠性问题的关键因素之一。

(2) 中和不良会造成盲孔拐角处残留高锰酸钾及锰酸根离子等对沉铜时起催化作用的钯产生毒化作用的物质,导致沉不上铜而造成背光不良是影响盲孔质量及可靠性问题的关键因素之一。

(3) 为保证盲孔质量,实际电镀过程中应注意:TOC 含量偏高依然存在品质风险,应及时对铜缸进行碳处理;光剂比例失调虽对盲孔可靠性无影响,但会造成盲孔孔口与底部厚度不均等问题,应按适当比例对光剂进行管控;为更好地进行中和,可在中和槽中安装超声波装置,增强中和作用;为避免沉铜后氧化,可将沉铜后的板浸泡于稀酸中,避免背光不良。

[1]张怀武,何为,林金堵,等.现代印制电路原理与工艺[M].北京:机械工业出版社,2010:246.

[2]林旭荣.盲孔的失效模式分析及质量控制[C]// 2007年CPCA 秋季论坛论文集.