3 000 m深水铺管起重船推进器卡阻分析

2013-06-12朱华林

朱华林,付 鹏

(江苏熔盛重工有限公司 海洋工程事业部,江苏 如皋226532)

1 全回转可伸缩式推进器

1.1 可伸缩推进器分布位置介绍

江苏熔盛重工承建的3 000 m深水铺管起重船共有可伸缩推进装置5台,用于铺管及起重状态的动力定位。当船舶航行时,可伸缩推进装置处于收缩状态;动力定位时,推进装置伸出,通过转舵系统可360°全回转。按从船艉到船艏,从左舷到右舷的顺序,推进装置分别称为#3、#4、#5、#6、#7推进器,其在船上的相对位置见图1。

图1 可伸缩推进器位置分布

1.2 工作原理

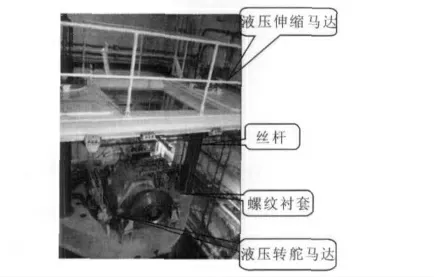

1.2.1 伸缩系统

当推进装置需收缩时,电机输出轴与推进器输入轴之间的离合装置处于断开位置,安装于丝杆基座上的两只液压伸缩马达动作,通过同步链条带动两根丝杆同步旋转,由于与丝杆配合的螺纹衬套固定安装于上齿轮箱基座,所以丝杆的旋转使上齿轮箱基座-舵管组件及与之相连的下齿轮箱、螺旋桨、导流罩、推力梁等分组件向上拉升,从而达到收缩的目的。推进装置伸出原理亦然。见图2。

图2 伸缩/全回转系统

1.2.2 全回转转舵系统

推进装置处于伸出状态,上齿轮箱基座上的4只液压转舵马达在液压作用下,同步带动舵管上的齿轮转动。由于舵管与下齿轮箱分组件上的舵柄相连,所以与下齿轮箱分组件所连接的螺旋桨、导流罩亦在其带动下以舵管为中心回转,从而达到转舵目的。

1.2.3 推力系统

推进装置处于伸出状态,电机轴与推进器输入轴之间的离合装置啮合,上齿轮箱内的锥齿轮使沿电机轴线的旋转转换为沿传动轴轴线旋转,由于传动轴与下齿轮箱内的小齿轮轴上端啮合,从而带动下齿轮箱内锥齿轮旋转,使沿传动轴轴线的旋转转换为沿螺旋桨轴轴线的旋转,从而带动螺旋桨旋转,产生推力。见图3。

图3 推力系统

1.3 全回转可伸缩式推进装置基本参数

推力型式:电推进

输入功率(MCR):3 200 kW,900 r/min

螺旋桨直径/形式:3 200 mm/FPP

推进器回转转速:约2 r/min

滑油系统循环量:8.4 m3/h

滑油需量:3 200 L

压缩空气:0.7 MPa

推进电机功率(MCR):3 200 kW,900 r/min

推进器型号:FS2510/2 500 MNR

输入转速:0~900 r/min

螺旋桨转速:192 r/min

淡水消耗:(38℃,0.3 MPa)

液压转舵及伸缩系统循环量:3.6 m3/h

液压油需量:1 200 L

推进电机制造商:ABB

推进电机转速:0~900 r/m

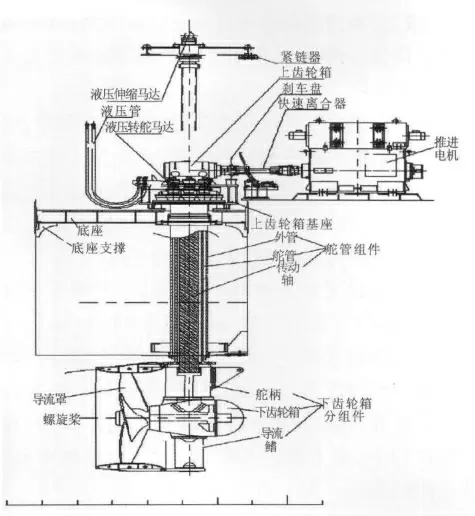

1.4 可伸缩推进装置结构组成

侧推进装置包括推进电机、上齿轮箱、舵管组件、刹车盘、快速离合器、伸缩装置及组件、丝杆液压马达、同步链条、下齿轮箱及组件、导向杆、导流罩、导流鳍、推力梁及螺旋桨等,见图4。

2 调试过程中遇到的重大问题

6#可伸缩推进器浮动轴对中和推进电机基座的环氧浇注前,进行伸缩试验时,6#全回转可伸缩式推进器伸缩部分卡住,无法进行收放操作和开展项目的后续对中工作。通过安排潜水员对水下推力梁的测量,发现推力梁左右侧不平,单边倾斜了13 mm。

经调整水下推力梁至水平后,使用液压扁油泵和手拉葫芦,终于缓慢提升成功。经检查,水上齿轮箱衬套未受损、水下导杆与推力梁衬套也未受损。进行收放检查,一切正常,服务商表示故障排除。并一致认为,现场服务商通过电磁阀手动下放推进器的过程中,由于操作失误,未对推进器下放过程进行良好控制,导致6#可伸缩推进器伸缩部件整体超过设定位置,是造成水下推力梁倾斜产生卡死的原因。

图4 可伸缩式推进器结构组成

2.1 水下部分结构介绍

水下部分主要包括舵杆、下齿轮箱及组件、导流罩、螺旋桨、水下导杆、推力梁、座板支撑、导流鳍、割网刀及填料函等,见图5。

图5 DP推进器水下部分结构组成

2.2 原因分析

1)在采用手动方式下放推进器时,未能控制最后的下放位置,导致推进器下放超过了对中位置1 3 m m,并造成水下推力梁轴承衬套卡住。

2)对推进器的水下部分进行检查后,现场做出了错误的判断,排除了水下推力梁轴承衬套卡住的可能性。

3)在整个推进器检查及尝试修复过程中,忽视了水下推力梁平衡度的测量,最终导致推力梁倾斜了13 mm,不仅对之前所有的尝试修复造成阻碍,还可能增加损坏推力梁轴承衬套的状况,增加了水下推力梁轴承衬套更换的风险。

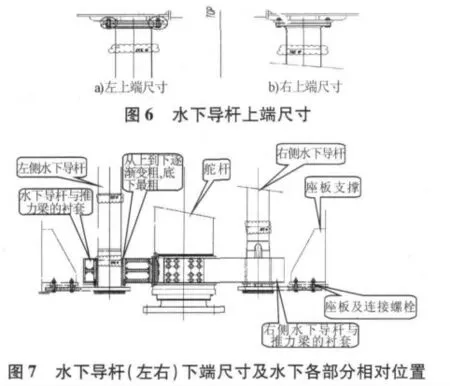

4)设计上存在问题:水下部分,左侧水下导杆在设计上,从上(330 mm)至下(340 mm),呈台阶状逐渐变粗,下降到最底端时,水下导杆与衬套间的间隙最小约0.15 mm。再加上服务商手动操作失误,导致上下齿轮箱超过下限位,惯性作用下,水下导杆与衬套间抱死,机械卡死。见图6、7。

2.3 解决办法

1)分离导向衬套与丝杆衬套,便于丝杆旋转带动上齿轮箱升降;

2)测试联动过程。手摇丝杆上升,水下用百分表观测水下导杆的铜套是否动作,同时水上部分在两丝杆处的上齿轮箱下端面打百分表,百分表4、5、6,判断水上部分的动作情况;结果水上部分上升0.3 mm,水下部分没有动作,见图8。

3)把水上部分作为一个整体,用油顶作用在上齿轮箱上,水上、水下同时打表,如图9所示:百分表1至百分表6,判断水下部分是否抱死。

4)丝杆马达油泵及上轴承座拆除,下轴承座及丝杆衬套下压盖螺丝拆除。丝杆上方增加吊装的葫芦1、2、3及4。用4个40 t的油顶对上齿轮箱施加向上的力,水下分别打百分表1、2及3。

通过上齿轮箱整体向上的移动量和水下推力梁平面向上的移动量,判断各部分的联动情况。水上部分移动:P侧百分表4:3.52 mm;S侧百分表6:3.61 mm;水下部分的移动,P侧百分表1:0.85 mm,S侧百分表2:0.77 mm;释放压力后,水下右侧百分表2和中间百分表3回零,左侧百分表1不回零。由此初步判断水下左侧导杆抱死。

5)水下部分用手拉葫芦和20 t的扁油顶向上顶升推力梁,并在水上部分对上齿轮箱同时释加4个葫芦向上的外力;结果左侧推力梁平面没有位移量,右侧推力梁仍能上移2 mm,表明推力梁平面不水平。

6)水上部分拆开左侧导杆衬套,水上用4个15 t葫芦向上施力,水下用2个20 t扁油顶向上顶升推力梁,同时,潜水员在水下打表测量每次上升量和推力梁的水平情况,直到推力梁水平为止。见图10。

推力梁上升过程:水下用2个5 t葫芦,2个20 t的扁油顶同时向上,同时水上用2个20 t的千斤顶和4个20 t的葫芦施加向上的力,水下用卡钳测量上升高度,左右同时记录判断推力梁是否保持水平。

图10 扁油泵、葫芦外力作用及百分表测量位置分布

当水下升到600 mm后,水上的丝杆衬套与丝杆脱开,水下测量结束,肉眼观察水下拉起的衬套,未看到有明显变形。水上继续用4个20 t葫芦向上拉起,升至2.00 m,丝杆衬套旋上,4根支撑柱装上,保险锁上。至此,服务工程师确认故障排除。

2.4 综合分析及合理化建议

除了#6推进器在升降过程中出现过卡阻的情况外,#3推进器在自动升降过程式中,下降结束后,上升过程中出现卡阻,水下部分也出现无法收进舱内的现象。在DPV项目组组织下,和服务工程师一起确认受阻部位,快速组织潜水员,对其进行水下部分结构培训,安排专人配合,潜水员到水下清理海生物,同时点动升降,直到重新升起来为止。

2.4.1 原因分析

在青岛海域的工况下,将近有5个月没有升降,大量硬质海生物填充在导杆与衬套的间隙之间,使水下的齿轮箱受巨大外力,无法在伸缩系统的带动下上升。

厂家在设计上存在重大缺陷:5台可伸缩推进器在长江淡水内建造了398天(10年5月28日出坞到11年6月20日第一次试航)没有出现升降过程中水下部分卡阻的现象。但到中国海洋石油(青岛)有限公司107天的青岛海况下,就频繁出现了水下部分卡阻现象,这表明收放舱内没有有效的防海生物措施,如增加防海生物电极、阴极保护等防海生物装置。

水下部分,水下导杆与推力梁的衬套间的间隙在设计上缺乏实用性。①从上向下的间隙不是足够小,在上下升降过程中还无法借助自身的推力将表面清理干净。②水下导杆的材料无法做到防海生物。③水下导杆长期浸泡在海水中,当无法改变水下导杆与衬套间的间隙时,可以通过在水下导杆表面做防护漆,抑止海生物的生长,因为船体的外板通过这种方式,起到了很好的防海生物的效果。

2.4.2 合理化建议

1)在5台可伸缩推进器的收放舱内增加2套防海生物装置,防止大量海生物在舱内聚积产生卡阻危害。

2)设计时在水下导杆外表做一定厚度的防海生物的油漆:一度防腐底漆,二度间隔封闭漆,三度防腐防生物漆,四度防腐防生物漆,五度防腐防海生物漆。同水线以下船底外板,五度油漆可以防止海生物在水下导杆上附着;同时改善水下导杆的材料,使其辅助地达到防海生物的效果。

3)每隔20天伸降一次,使海生物在硬化前通过衬套与水下导杆间的摩擦力将海生物清理掉,减小海生物受阻的几率。

4)在推力梁上的衬套上安装一圈一定长度的绞刀,绞刀通过推力梁的升降将水下导杆上的硬质生物清理掉,达到顺利升降的目的。