高温超导技术在舰船装备中的应用

2013-06-08刘秀峰卢永进

刘秀峰, 卢永进

(1. 海军驻701所军事代表室,武汉 430064 ; 2. 中国舰船研究设计中心,武汉 430064)

0 引言

超导是一项具有战略意义的高新技术,可广泛用于能源、通信、医疗、交通及国防等领域[1]。自从1911年超导现象被荷兰科学家发现以来,各国纷纷投入大量人力和物力对超导材料进行研制与探索。尽管先后有数千种超导体诞生,但绝大多数超导材料的临界转变温度(Tc)还达不到30 K,较低的临界温度一直限制了超导材料的实际应用。直到1986年,瑞士苏黎世IBM实验室的科学家J. G. Bednorz和K. A. Muller发现了临界温度为36 K的La2-xBaxCuO4,从而为探寻在液氮温区值的高温超导体开辟了道路[2]。通常情况下,高温超导材料是指临界温度在液氮温度77 K以上的超导材料。1987年,临界转变温度为90 K的YBCO(YBa2Cu3O7-δ)被发现,使资源丰富、价格低廉的液氮作为超导体工作的冷却剂成为可能。随后,相继发现了Tc分别为110 K和125 K的(Bi, Pb)2Sr2Ca2Cu3Oy与Tl2Ba2Ca2Cu3Oy,极大推进了高温超导材料的研究步伐[3,4]。

近十多年来,世界上研究最多的、最具有产业化前景的高温超导材料主要分为两种:钇钡铜氧(YBCO)和铋锶钙铜氧(BSCCO)。钇钡铜氧一般用于制备超导薄膜,应用在电子、通信等领域;但由于YBCO的制备受到真空等特殊条件的限制,其工艺路线仍在探索之中,离实用化还有一段距离。而铋系(Bi-2223/Ag)高温超导带材已基本实现工业化生产,其综合性能已初步满足工程应用的要求,并在强电、弱电领域得到应用,可为高温超导实际应用提供关键的原材料保障。

本文将结合国内外的研究现状,总结以铋系超导材料为代表的高温超导材料制备工艺和生产状况,并对超导材料在舰船装备上的应用进行介绍,最后对发展方向进行展望。

1 高温超导材料的制备与研究现状

高温超导材料是否具备产业化生产能力,直接影响超导应用技术的研究。从实际应用来看,高温超导材料必须具有可靠性高、成本低廉、机械强度好等优点,才可能被市场所接受,而铋系高温超导材料基本满足以上条件。

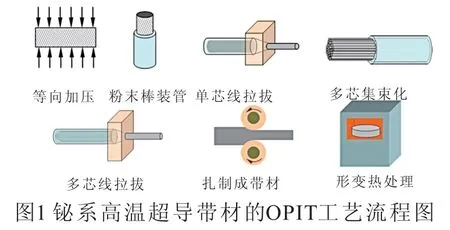

目前,铋系多芯高温超导带材的生产途径采用粉末套管法,整个工艺流程为:首先将经预处理的前驱粉(Bi, Pb)2Sr2CaCu2Ox进行等静压,获得比较密实的粉体材料;然后把预压实的超导粉体材料装入纯银管中进行多道次拉拔成形,得到单芯复合体;根据实际需要将多根单芯复合体套装到新的银合金管中进行多道次拉拔,获得直径为1.7 mm的多芯超导线材;再对多芯超导线材进行轧制,在银包套内形成所期望的织构;最后通过形变热处理得到高临界电流密度的Bi-2223/Ag超导带材产品。可见,超导带材的成形是一个多复合体多道次塑性成形的工艺过程,其目的是获得粉体密实度高、变形均匀性好、强c轴织构的复合带材。

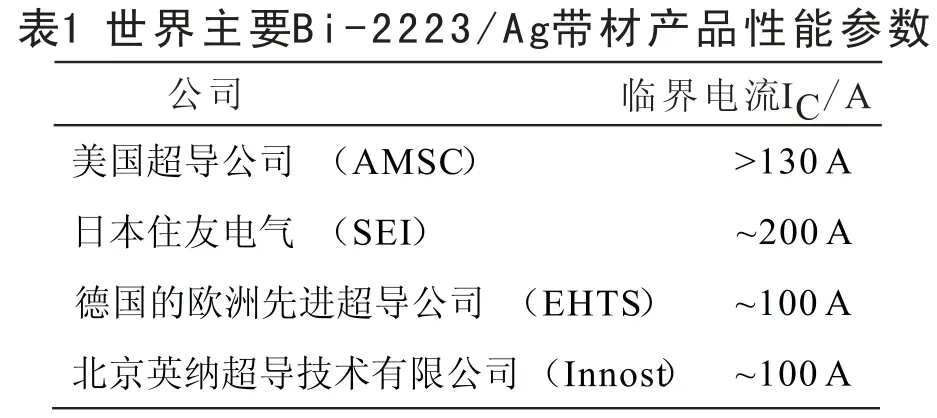

自从1997年丹麦建成世界上首条铋系高温超导带材生产线以来,不少国家就开始了铋系超导带材的产业化进程,并投入大量科研经费进行超导带材的性能提升。目前,从事铋系超导带材生产的公司主要有美国超导(AMSC)、日本住友电气(SEI)、德国欧洲先进超导(EHTS)和北京英纳超导(Innost),各公司产品性能参数详见表1,其中尤以采用高压热处理技术的住友公司生产的产品性能最佳。

利用高压热处理(Hot Isostatic Pressing,简称HIP)技术可以对带材进行原位的形变热处理,实现带材致密化,提高超导芯的密度,减少缺陷,达到提高带材性能的目的。2001年,Rikel等报道了关于高压热处理Bi-2223/Ag带材的试验结果,其临界电流密度Jc从8 kA/cm2提高到30 kA/cm2。后来日本住友电气利用高压方法制备铋系高温超导带材的技术有了根本突破。2005年底,住友电气宣布开始销售临界电流为150 A的带材产品;2006年又发布研制成功临界电流为192 A的超导带材消息;如今已能制备出高达200A的百米级长带。此外,Wisconsin大学的Yuan[7]和清华超导中心的望贤成等[8]成功将HIP技术运用于Bi-2223/Ag超导带材,并获得初步成效。由此可见,高压热处理方法在提高带材临界电流性能,促进铋系超导带材产业化应用方面具有非常重要的意义。

?

同时,一些学者对铋系超导带材塑性加工工艺展开了积极有效的研究。由于传统粉末套管法中轧制过程变形量较大,使得整个带材截面上存在变形不均匀现象,严重时会伴随裂纹、香肠效应等缺陷,从而影响带材的最终性能。为此,有学者提出一种对异型截面多芯超导线材进行轧制的方法,以解决线材轧制过程中截面变形不均匀等问题,从而提高最终带材的性能。N. Bay和M. S. Nielsen运用方形线材轧制获得最终带材,相对圆线轧制而言,可提高临界电流33%。同时,北京英纳公司在通过拔制椭圆截面线材以改善带材均匀性和性能方面进行了尝试,并取得了一些进展,但与实际应用还存在一定距离。

2 高温超导在舰船装备中的应用

超导材料具有零电阻、通电能力强等特点,它的载电能力是等截面铜导线的100多倍,并且在相同载电能力条件下其电损耗降低7%以上,是一种高效节能的导电材料。因此,用超导材料制成的设备和器件,具有体积小、质量轻、效率高等优点。采用超导带材制成的潜艇大功率推进器,与同功率传统推进器相比,其尺寸只有1/2,重量只有1/3,而且噪音小、节能效果显著。

由于海水具有导电特性,在船舶周围海水中产生磁场和电流场,可使海水受到磁场力,从而推动船舶前进或后退。超导磁流体推进就是通过把电能转换成流体动能,以喷射推进取代传统螺旋桨推进的新技术。而超导磁流体推进系统核心部件—超导磁体可以产生一个很强的磁场,使船舶不再配置螺旋浆,从而大大降低振动和噪声。世界上第一艘超导磁流体推进船于1990年在日本诞生,该实验船被命名为“大和1号”,如图2所示,船长30 m,宽18 m,高8 m,排水量185 T,航速达15 km/h,引起了广泛关注。

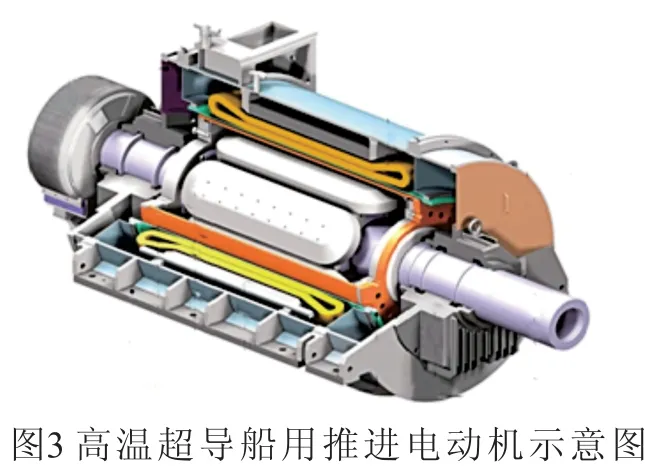

目前,世界上多家企业对高温超导材料实现了工业化生产,并用于高温超导原型机的研究。在2000年,美国能源部组建的SPI项目组就完成了1000 hp高温超导电机的研制和试验工作,成为超导电机商业化应用的里程碑。2003年,美国海军与美国超导公司(AMSC)签订了36.5 MW船用交流同步高温超导推进电机的合同,该电机使用铋系超导带材制造,转速为120 r/min,已于2006底制成并移交美国海军研究署,其重量是常规推进电机的1/5~1/4。2007年9月,由日本石川岛播磨重工业(IHI)、住友电气工业、富士电机系统等组成的联合研究小组,开发出利用铋系高温超导线圈来驱动的365 kW船舶用超导电机,并完成了负载试验。其他各国的研发工作也纷纷在各自的框架计划内进行。在国内,作为舰船电力推进装置研制单位,712 研究所通过与清华大学、北京英纳超导公司合作,以铋系高温超导线材为原材料成功研制出100 kW 舰船推进用超导电机,为探索兆瓦级的船用超导电机奠定了良好的基础。图3所示为高温超导船用推进电动机结构,它采用空心电枢绕组和铋系超导励磁绕组技术,转子在封闭的低温环境中运行。高温超导电机重量轻,效率可以达到97.2%,与常规电动机相比损耗减少 50%,节省能源,稳定可靠,成本低廉。如果舰船的推进装置采用高温超导电动机,则推进装置的体积将减小为原装置的五分之一,特别适合于舰船的电力推进装置。对海军舰船而言,这意味着可增加武备和燃料的装载量,生命力增强,战斗性能提高。此外,在普遍认可的吊舱推进系统中,如果选用超导电机,可使吊舱体积缩小,大大提高推进效率。可见高温超导电机不仅可配置于舱内推进系统,也可安装在吊舱推进系统中。

随着舰船技术的发展,综合电力推进是未来推进技术的重要发展方向,以“系统化、模块化和集成化”为设计思想,可简化推进系统布局,节省舱容,提高舰船的经济性、操纵性和安全性。美国海军更是引入综合全电力推进系统发展计划,誉之为“海上革命的基础”。目前,开始批量服役的英国45驱逐舰就采用了综合电力推进技术,使得军舰摆脱了发电机组和推进机组分别消耗大量燃料的状况,全舰用电均由主发动机提供,极大降低了油耗。船舶综合电力系统将推进系统用电、日常用电、高能武器用电与大功率探测设备用电各部分综合在一起,电力资源在这些系统中进行统一规划和分配。伴随新兴技术的发展,高温超导材料制备的超导电缆、超导限流器、超导磁储能系统、超导变压器等具有常规产品无法比拟的结构紧凑、能耗低、容量大等优点,将广泛应用于综合电力推进技术的各个领域。

超导磁储能系统(SMES)能量密度大,体积小,释放能量快,它可以讯速向电力系统提高有功、无功功率,从而提高电能质量,改善供电品质,可作为全船失电状态下的舰船重要设备的紧急备用电源。2007年,韩国电工所成功开发出600 kJ高温超导磁储能系统,在热稳定性试验中工作电流可达360 A,其下一步研制目标是兆焦级的超导磁储能系统。因此,SMES装置能够解决未来舰船上新技术运用带来的电力系统稳定性以及综合能源管理问题。

超导限流器能有效实现对故障短路电流的限制,大大减小系统设备的短路容量值,从而增强电力系统运行的安全性、可靠性,提高电力质量,增大电力的输送容量与规模。由中科院电工研究所联合多家单位研制的10.5 kV/1.5 kA高温超导限流器,如图4所示。于2005年底在湖南省娄底市高溪变电站进行了三相短路试验,成功地将三相接地短路电流从无限流器时的3.5 kA限制到635 A,此后该设备投入电网,进行载荷并网长期示范运行。同时,由美国能源部支持的115 kV超导限流器项目正在由AMSC牵头研制。据估计,2020年国内超导限流器潜在市场容量约为1500亿元,足见其前景广阔。若与舰船电力系统保护设施兼容,可减少电力线路中的断路器和熔断器的使用,延长电气设备寿命,成为发展舰船大容量电力系统的关键技术。

3 展望

美国海军对高温超导技术给予高度重视,并期望未来舰船能配置包括高温超导电机、超导磁储能系统、超导限流器、超导电缆在内的高温超导电力系统。此外,由于受蒸汽弹射器释放能量的制约,美国海军极力推进电磁弹射替代蒸汽弹射研究计划。同时,随着美国宣布电磁炮的试射成功,引起了广大人员的兴趣和关注。现有技术采用高压电容器驱动电磁炮发射装置,为寻求理想的高功率脉冲电源,最近提出了超导电感储能新技术,既节约了电能损耗,又克服了驱动电源质量过大的缺点。而超导技术有着其独特的优势,相信高温超导技术在不久的将来会应用于电磁武器。

2008年,韩国研制的1 MW高温超导电机已接近于商品化产品。在韩国“应用超导技术发展先进能源系统”(DAPAS)计划中,发展、促进和利用商业化超导技术是其主要发展任务,最终目标是实现高温超导产品的全面商业化。

尽管在高温超导设备上已有重大进展,但在大型舰船电力系统上的应用尚未见报道。其关键技术主要涉及高转矩密度推进技术、高功率密度发电技术、大功率电能变换技术、中压大电流限制与开断技术和电力监控系统。在今后的研究中,将开展电力系统对超导装置的动态稳定性要求、超导电力装置在电力系统中的优化配置、多台装置之间的协调运行与匹配特性、超导电力装置的装舰技术等研究,以满足舰船电力系统对高温超导技术的需求。

4 结论

高温超导技术是发展中的新学科和新技术,涉及超导材料、凝聚态物理、电力电子、电机与电器、低温工程等学科的交叉和融合。运用高温超导技术,能够满足常规技术和方法不能或很难达到的设计要求,并在实践中解决一些看似几乎无法实现的问题,为船舶设计人员提供了崭新的设计思路。尽管超导应用技术研发尚处于示范运行阶段,随着各国在人力、财力和物力上的不断投入,高温超导技术正引来黄金时期。只有通过加强基础和应用研究,高温超导产品性能才有提升的可能,才能引领未来舰船推进和电力技术的发展方向,促进舰船工业发生巨大变革。

[1] Cai X Y, Polyanskii A A, Li Q, et al. Current-limiting mechanism in individual filaments extracted from superconducting tapes[J]. Nature, 1998, 392: 906-909.

[2] Bednorz J G, Muller K A. Possible highTcsuperconductivity in the Ba-La-Cu-O system[J]. Z.Phys. B. -Condens Matter., 1986, 64: 189-193.

[3] Maeda H, Tanaka Y, Fukutomi M, et al. A new high-Tcoxide superconductor without a rare earth element[J].Jpn J. Appl. Phy., 1988, 27: L209-L210.

[4] Sheng Z Z, Hermann A M. Superconductivity in the rare-earth-free TlBaCuO system above liquid-nitrogen temperature[J]. Nature, 1988, 332: 55-58.