地质勘探空气反循环钻进技术找矿效果示范应用研究

2013-05-16邓梦春陆生林黄晟辉

邓梦春,陆生林,殷 琨,黄晟辉

(1.中国地质科学院探矿工艺研究所,四川成都611734;2.中国地质调查局成都地质调查中心,四川成都610081;3.吉林大学,吉林 长春130061)

1 概述

空气反循环取样钻探技术是集潜孔锤冲击回转高速碎岩钻进、压缩空气全孔反循环、钻进过程中连续获取岩样3项先进技术于一体的钻进新技术。由于改变了传统的取心和碎岩方式,它与普通取心钻进相比,不但施工效率高(施工效率提高3~10倍),成本低(成本仅为普通取心钻进的1/5~1/3),而且钻孔质量好,利于穿越复杂地层,因而被钻探界称之为继绳索取心钻探技术之后的又一次技术革命。

中国地质科学院探矿工艺研究所利用这一技术在云南大理州北衙金矿进行了4个钻孔的试验工作。试验地层属于复杂地层,破碎、地下空洞多、地下水丰富,孔壁不稳定、掉块、探头石多、粘土含量高遇水缩径,造成频繁卡钻且非常严重,堵塞正、反循环通道。尽管如此,与普通岩心钻探相比较,还是具有较大的优越性。主要体现在钻进效率高,岩矿心采取率高且代表性好,找矿效果好。

2 矿区概况

北衙金矿是我国十大金矿之一,属于云南黄金公司所有。它位于丽江和大理之间,距丽江和大理各100 km左右,地处大理州鹤庆县西邑镇北衙村,交通十分方便。该矿为露天开采,钻探施工在开采平台上进行,开孔就是岩层。

2.1 地层

矿区出露的地层有二叠系上统峨眉山玄武岩组(P2β);三叠系下统青天堡组(T1q);中统北衙组(T2b);第四系更新统蛇山组(Q1s);第四系更新统(Qp)及第四系全新统(Q4)。其中,三叠系上统北衙组(T2b)是矿区的主要赋矿地层,其岩性主要为白云质灰岩、铁化砂屑灰岩、条带状含泥质灰岩、似角砾状灰岩夹长石砂岩。

从钻探角度讲,岩层以灰岩、黄铁矿、磁铁矿、褐铁矿、矽卡岩、石英正长斑岩等为主,风化非常严重,地层十分破碎,上述地层泥质成分比重较大,有水时,造浆能力强。

2.2 构造

矿区位于近南北向鹤庆—松桂复式向斜南段,矿区构造与区域构造线方向一致,均呈近南北向展布。区内构造活动强烈,次级褶皱、断层发育。

2.3 岩浆岩

矿区内出露岩浆岩以喜马拉雅山期形成的浅成侵入斑岩为主,主要侵入岩有石英正长斑岩、石英二长斑岩、正长斑岩及煌斑岩脉等。

2.4 围岩蚀变及矿化特征

矿区内因多期次强烈构造运动,伴有岩浆岩的侵入,使区内各种岩石均发生不同程度的蚀变现象,区内与成矿有关的蚀变主要有褐铁矿化、黄铁矿化、磁铁矿化、铁锰矿化等。

3 设备的选择

3.1 钻机的选择

钻机的选择遵循以下原则:(1)钻机搬迁方便;(2)尽可能选择全液压钻机,并且动力头行程长;(3)低转速;(4)具备足够的提升能力;(5)具备足够大的回转扭矩;(6)由于在野外使用,宜采用柴油机作动力。

通过比较,决定采用中国地质装备总公司生产的RC-400型反循环钻机。

其主要性能参数如下:

钻深能力:400 m(φ89 mm钻杆);

结构型式:全液压动力头式;

柴油机:东风康明斯6BT5.9(132 kW/2200 r/min);

装载方式:钢制履带;

动力头给进行程:3700 mm;

动力头最大提升:200 kN;

传动方式:双低速大扭矩马达驱动一级减速;

最大转速:0~90 r/min,0~180 r/min;

最大扭距:8500 N·m,4250 N·m;

外形尺寸:约6.5 m×2.1 m×2.8 m;

质量:约 9 t。

3.2 双壁钻具结构的设计和空压机的选择

钻具的设计和空压机的选择应当遵循以下3个原则。

(1)压力降原则。选用空压机时,它的压力应该大于下面几部分之和:钻杆环状间隙压力降、潜孔锤压力降、钻头压力降、钻杆中心通道内压力降和水的围压。

(2)内通道匹配原则。一是内通道直径一致的原则,即双壁钻具的中心通道与潜孔锤的贯通孔道直径相同;二是难以保证相同时,双壁钻具的中心通道直径必须大于贯通式潜孔锤及钻头的内孔通道,不应有台肩的突变,否则易产生卡堵。

(3)适应复杂条件原则。在极复杂地层条件钻进时,应选择外平式双壁钻具。

根据以上原则,选用英格索兰XHP1070型空压机(2.4 MPa,30.8 m3/min)可满足要求。钻杆选用φ108 mm×3 m外平双壁钻杆,潜孔锤选用φ127和108 mm贯通式潜孔锤及配套取样和取心2种钻头(见图1)。

图1 取样和取心钻头

4 钻孔结构

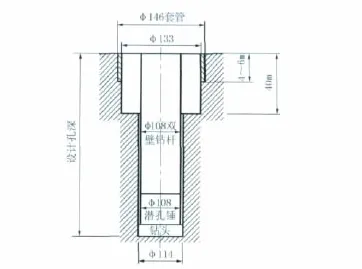

根据矿区地质情况和试验孔的地层情况,设计钻孔结构如图2所示。

图2 钻孔结构示意图

(1)开孔就是基岩,因此只需用φ127 mm贯通式潜孔锤配φ153 mm钻头开孔钻进4~6 m,然后下入φ146 mm孔口管并用夹板固定。

(2)φ127 mm贯通式潜孔锤配φ133 mm钻头钻进至40~70 m,具体孔深由回转阻力大小和提升是否顺利而决定。

(3)φ108mm贯通式潜孔锤配φ114 mm钻头钻进至终孔。由于钻杆都是用的φ108 mm×3 m外平双壁钻杆,因此此孔段所用钻具为全外平式。

5 钻孔地质设计和要求

中国地质调查局成都地调中心根据项目任务目标和现场勘察情况,进行了钻孔地质设计,对岩样收集和分选提出了要求。

5.1 试验内容

(1)岩样与岩心采取率的对比研究。

(2)岩样是否能够真实反映所钻地层的岩性,地层变化,地层的原生结构和岩石物理力学性质。

(3)岩心污染程度的对比研究。

(4)岩样与岩心在矿品位上对比研究。

5.2 取样具体要求

(1)全样收集。

(2)每米为一取样段,在取样段结束时,需待孔底岩样全部返至地面后,才可进行下一取样段的钻进。可避免岩样“串段”。

(3)晒干后称重,计算质量采取率。(4)用岩心箱和塑料袋装岩样。

6 钻进工艺

6.1 钻机仪表盘应配备的仪表

钻机仪表盘应配备以下仪表:回转扭矩压力表、给进压力表、提升压力表、转速表和风压压力表。

6.2 钻进参数

空气潜孔锤钻探以冲击破碎为主,所以其钻进参数与常规回转钻进有较大不同。钻压主要是用来克服潜孔锤冲击时的反弹力,可根据地层岩石硬度,岩石自软至硬,轴压由小到大。实际轴压必须考虑到钻杆的自重,浅孔时加压钻进,压力随孔深的增加而减少,到一定深度时,转换为减压钻进。实际轴压还必须考虑到钻进速度。进尺太快,容易引起堵塞;进尺太慢,应该查找原因,如果是钻压太小不足以克服潜孔锤冲击时的反弹力,则应加大压力。匀速钻进较为理想,不容易引起堵塞。

转速是最重要的参数,其选取的合理与否,直接影响到机械钻速和钻头寿命。如果地层坚硬而转速过快,则可能在每转之间,孔底存在未被冲击破碎的岩石间隔,导致钻具运转不平稳,并加速钻具非正常磨损。如果在较软地层中转速过低的话,则又可能导致重复破碎,这些都会影响钻进效率。从理论上来说,转速存在着最优值,但实际操作中转速一般在25~35 r/min之间。钻具的回转速度还受到冲击器的性能、钻进时的孔径、岩性、空压机参数、钻头类型等的影响,可依靠大量的实践来逐步探索。

空气压力也是非常重要的钻进参数,钻进过程中要随时观察其大小和变化值。空压机压力的大小应该随孔深的变化而变化。一般地,开孔时的压力可比潜孔锤的工作压力大0.1~0.2 MPa,然后每50 m调整一次,增加0.1 MPa。钻进过程中要记住反循环正常钻进的空气压力、正循环畅通时的空气压力、强吹孔时的空气压力。可根据空气压力值的大小和出样情况,及时预见和判断正、反循环通道是否堵塞及堵塞的严重程度。

6.3 事故处理

6.3.1 堵塞处理

钻进途中反循环通道发生堵塞,此时禁止有进尺的钻进,否则将加重堵塞和引起岩样的流失。

处理方法一:开风但不回转钻杆,可少量上下活动钻具,让潜孔锤工作,冲击振动解堵。此时通过调高空压机的压力,对解堵没有帮助。

处理方法二:向反循环通道中加入适量的柴油并等待数分钟后,采用方法一处理。

处理方法三:向反循环通道中加入适量的柴油并等待数分钟后,上下猛镦钻杆和钻具。

上述方法无效后,提钻处理。

6.3.2 卡钻处理

如果钻进途中,回转阻力突然增大,必须及时将钻具提离孔底10~30 cm,进行强吹孔,待回转阻力和空气压力都正常后,方可继续正常钻进。

钻进途中,回转阻力突然增大,经强吹孔处理无效时,可在孔口加上正反接头,用正循环吹孔。待正循环通道(钻杆与孔壁之间隙)疏通后,再换回反循环钻进。

如果钻具在提升途中被卡住,可在孔口接上备用潜孔锤,然后送风,向下冲击钻杆,大部分情况可解卡。

7 试验数据和结论

7.1 总的试验工作量

共进行了4个试验钻孔的施工,完成钻探工作量493.84 m。4个孔的孔深分别为149.02、152.04、115.92、76.86 m。

7.2 具有较高的机械钻速

4个孔的平均钻速如图3所示,钻进1 m最快为1 min(60 m/h)。

7.3 台月效率高

4个试验孔的台月效率如图4所示。试验中最高班进尺达60多米,还有2次达40多米(纯钻时间只有半天),这是岩心钻进在此矿区无法达到的效率。试验孔的台月效率为845 m(扣掉了停工待料时间;主要是考虑到这部分时间在生产中是很少的,而试验则占的比重大)。而该矿区常规钻的台月效率平均在300 m以内。

图3 试验孔机械钻速柱状图

图4 试验孔台月效率柱状图

7.4 岩样采取率高

在RC取样钻探中,钻头可破碎的全部岩石均随高速气流排至地表,通常高达100%。一般用满足地质要求的样品量来取代原取心钻探中岩心采取率,这就要求在钻进现场进行无分选缩分。本项目是初次试验,根据地质要求,采取的是全样,并计算每米的质量采取率。

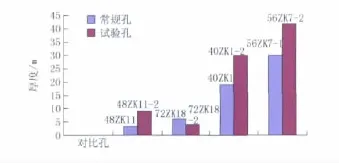

尽管有个别取样段存在采取率不足的情况,但全孔总的采取率情况良好,高于岩心钻进,如图5所示。

图5 试验孔的质量采取率(平均)柱状图

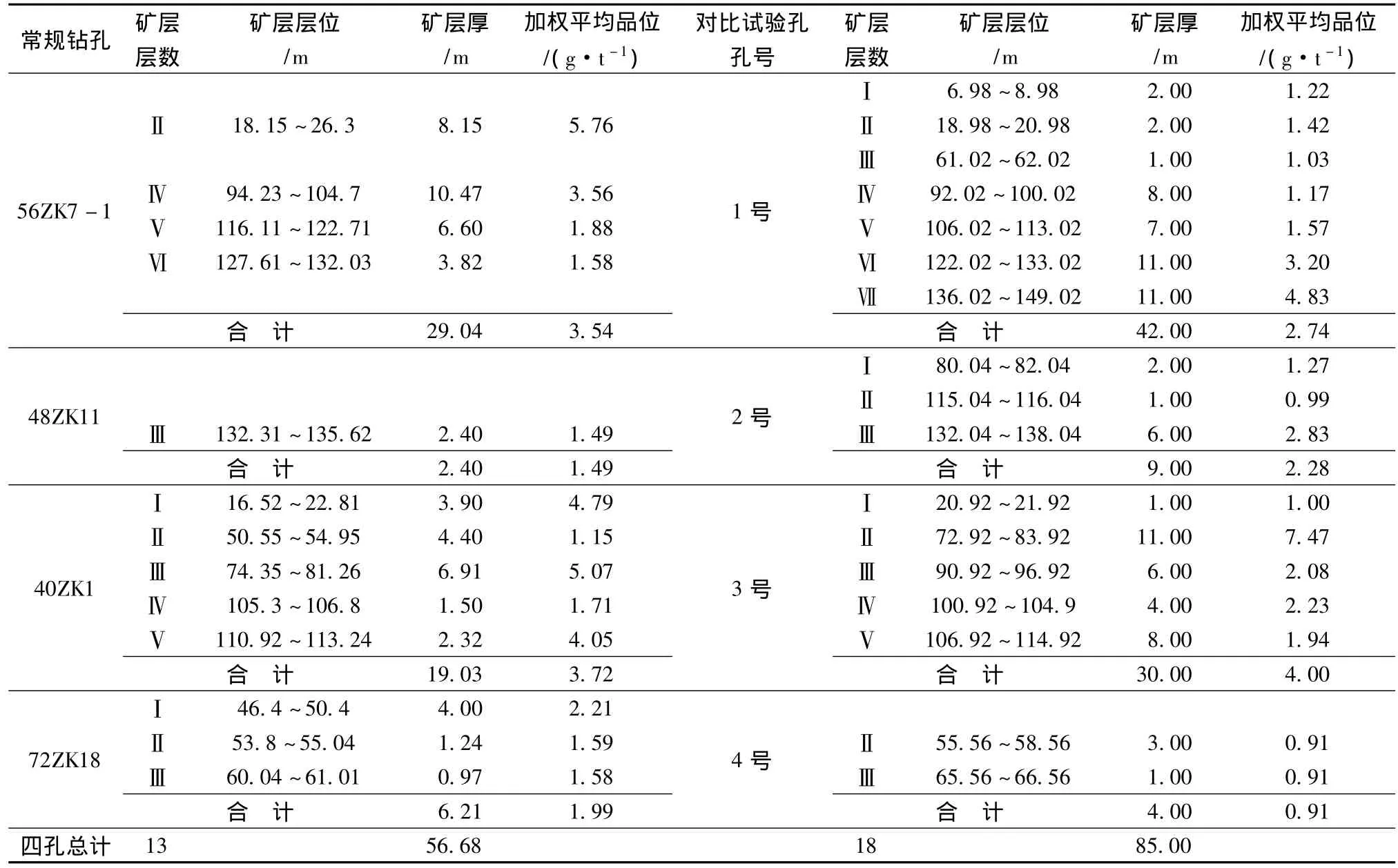

7.5 岩样代表性好,找矿效果好(见表1)

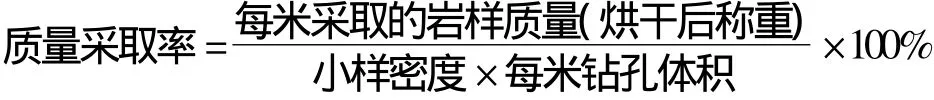

质量采取率计算公式如下:

表1 常规钻孔与对比试验孔的见矿孔深、矿层厚和品位对比表

对表1中的4个试验孔对比数据分析如下:由于第四个孔受试验条件限制,无法靠近原孔,造成了矿体变化较大,其矿体厚度与品位无对比性;其他3个试验孔经过对比得出结果:

(1)矿的层数增加,4个孔总共从13层增加到18层;

(2)矿体明显增厚,4个孔矿体总厚度从56.68 m增加到85 m(见图6);

图6 4个试验孔与常规取心钻孔的矿体厚度对比图

(3)品位也有一定的增加,第二和第三个对比试验孔的矿品位是增加的,第四个孔因相距太远不具可比性,第一个孔则因矿的层数增加太多而使平均品位有所下降。但是该矿区由于矿体受构造及岩体控制,矿区地质条件复杂,不排除地质等因素造成以上对比效果出现误差。

原地矿部于“九·五”期间专门在山东六队、宁夏某金矿和河南某铝土矿也进行过对比试验,对比的结果也是:空气反循环取样钻与常规取心钻相比,矿的层数增加,矿体增厚,品位增加。更在甚者,宁夏某金矿通过空气反循环取样钻的工作,推翻了该矿区的原成矿理论。

2012年4月12~13日,在成都召开了由地质专家和钻探专家共同参加的空气反循环取样钻探技术研讨会。与会专家认为:空气反循环取样钻探的采取率几乎100%,而且充分混合后的岩样对品位反映更真实,所以空气反循环取样钻探与常规取心方法对比,矿的层厚和品位都增加。

因此,可以认为:与常规取心方法对比,RC所取岩样对矿的层厚和品位反映更准确、更真实。

7.6 判别岩石的结构与构造有难度

RC所取岩样可准确命名岩性和对岩性分层,但判别岩石的结构与构造有难度。

常规工艺岩心比较直观地表达岩层及矿化体的接触部位及岩石成分、物理特征等,而RC由于岩样呈粉状,少量碎块,岩石特征识别有一定难度。

由于该矿区构造发育,岩石比较破碎,导致岩样颗粒细小,因此全程采用取心钻头、稳定转速,增大颗粒度。每米岩样过筛后,存在直径1 cm以上的岩块颗粒12颗,可以较准确地代表该钻进长度的整体岩性;矿体赋存于褐铁矿化灰岩中,矿体与围岩存在颜色上的明显差异。

金矿试验,岩样收集采用每米次,保证了分层的精度可达到0.5 m。经过对比分析,RC工艺的岩样分层与常规钻进的分层,在岩性命名上,没有较大差别,只是岩石的结构、构造、物质成分的含量上无法准确的识别。

RC工艺在试验过程中不断积累经验、改进钻头参数、调整动力系统,会逐渐的提高岩石判别及岩性分层的准确性。根据不同的矿种,调节岩样收集的长度,精细岩层的划分。岩样收集的越短,岩层分层越精确,可达到常规钻进技术岩性的分层精度。

7.7 RC岩心污染很少,层位准确,但含水地层如操作不当容易污染

该工艺直接利用风力实时把岩样输送到地表,因此不存在泥浆等介质对岩样的污染问题。

从微观上看,由于岩样颗粒大小不一,上返途中存在着速度差,导致层位混乱;但从1 m取样段来看,层位混乱仅存在于1 cm之内,可忽略不计。例如:通常情况下,上返风速可达80 m/s,此时岩心上返速度为50~60 m/s、岩屑上返速度为80 m/s,200 m的孔深,上返时间分别为3.3~4 s、2 s,如果机械钻速为15 m/h(0.42 cm/s),岩心与岩屑上返时间差为1.5 s,200 m深度的时间差造成的进尺为0.63 cm,这0.63 cm的岩样层位混乱,相对于该深度的影响是微乎其微的。

在钻进中,严格按照每米停钻、给风,待该进尺长度内所有岩样全部喷出后,再进行钻进,防止岩样残留到下一个取样段内;含水地层的钻进容易产生堵塞,管道壁容易积垢潮湿的岩粉,工作中及时进行清理,降低污染程度;每米进尺岩样单独收集,做到一米一个样段,按米编号,防止了收集中混入上下进尺的岩样。

RC工艺在钻进过程中,地质人员严格要求,岩样收集过程中规范收集方法,就能避免样段内出现污染情况,及时喷出的岩样能真实地反映地层的岩性顺序。

7.8 纯钻进时间利用率较低

纯钻进时间利用率较低,仅为9.3%。其原因是地层复杂,堵塞和卡钻使得停工待料时间和事故处理时间占到了61.8%。试验钻孔钻时时间占比见图7。

8 需要进一步研究的主要问题

通过4个孔的钻探试验工作,认为需加强以下几个方面的研究工作。

图7 各项时间占的百分比

8.1 复杂地层钻进方法选择及钻进工艺的研究

采用包括多种钻进方法、多种介质(压缩空气中加水或加泡沫,甚至采用泥浆悬浮钻进)、多种循环方式和多种护壁方式的多工艺钻进方法,增加对各种复杂地层的适应性,以提高复杂地层的钻进效率,从而充分发挥空气连续反循环钻进的优越性。

8.2 含水地层降低岩样污染的研究

试验中发现,含水层中钻进时,因岩样粘性较强,易被吸附在中心通道管壁中,从而产生岩样的污染。

8.3 含水地层岩样收集方法的研究

含水地层特别是含泥质成分重的含水地层,其岩样收集是目前的一个难题。其收集方法不仅需考虑到工作效率、成本、不被污染、能实现水样分离和样品无分选缩分等因素,还需考虑到干样和水样的通用性或在两者之间方便快速的转换。

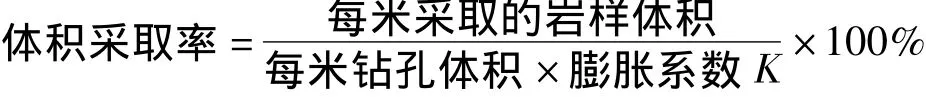

8.4 岩样采取率的计算需要进一步的研究

计算质量采取率存在着小样密度不能反映所钻地层的真实密度等问题。应该增加体积采取率的计算,其计算公式如下:

体积采取率的计算关键是如何确定膨胀系数K的取值。首先可以认定在相同的矿区相同的地层,其膨胀系数K基本是个恒值;然后在某个取样段,根据钻进和岩样收集情况,在没有堵塞和正循环漏失的情况下,可以认为此取样段的岩样采取率是100%,据此可测算出该地层的膨胀系数K。

[1] 耿瑞伦,陈星庆,耿燕婷,等.推广应用多工艺空气钻进技术成效显著[J].探矿工程,1998,(3):3 -6.

[2] 张晓西.中心取样钻进技术成果与开发前景[J].探矿工程,1999,(S1).

[3] 张晓西.中心取样钻进技术(一)[J].探矿工程,2000,(1):63-65.

[4] 张晓西.中心取样钻进技术(二)[J].探矿工程,2000,(2):58-60.

[5] 张晓西.中心取样钻进技术(三)[J].探矿工程,2000,(3):57-59.

[6] 冉恒谦,张金昌,谢文卫,等.地质钻探技术与应用研究[J].地质学报,2011,85(11):1806 -1821.

[7] 王茂森,殷琨,蒋荣庆.全孔反循环中心取样钻进设备与试验研究[J].煤田地质与勘探,2000,28(5):61-62.