PTA尾气治理技术概述

2013-05-14郝晓霞王怀志王筱喃刘忠生

郝晓霞,王怀志,王筱喃,王 新,刘忠生

(1. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001; 2. 青岛大学化学 化工与工程学院,山东 青岛 266071)

精对苯二甲酸(PTA)是一种重要的化工原料。其生产包括氧化和精制两步。氧化部分是以对二甲苯(PX)为原料,以醋酸为溶剂,以醋酸钴、醋酸锰为催化剂,溴为助催化剂,用空气进行液相氧化,反应物经结晶、分离、干燥等工序,生成出中间产品粗对苯二甲酸(TA);精制部分首先将TA溶解,在高温高压条件下,以钯碳作催化剂,进行加氢精制,去除杂质,再经结晶、分离、干燥等工序生产出PTA产品[1]。

1 PTA工艺污染分析

PTA生产装置主要工艺废气是氧化反应器排放的含PX、醋酸、醋酸酯类的有机废气,以及分离、过滤、干燥、料仓排放的放空尾气。氧化尾气是数量最大的有害气体,其最主要的成分是N2,其体积分数约占94%,含有有机物的总质量浓度超过1 000 mg/m3,溴化物的质量浓度约100 mg/m3,CO的质量浓度约5 000 mg/m3,均严重超过国家排放标准。PTA废气排放量很大,一套30万t/a的PTA装置,其废气排放量在(N)80 000 m3/h以上,对周围环境造成了很大污染。

多数PTA装置的氧化尾气都采用两级吸收塔,用醋酸和水作吸收剂,洗涤后的废气经过一个气液分离罐后,大部分废气经过尾气膨胀透平机回收能量[2],然后通过排气筒直接排入大气;一部分经过过滤器进入干燥系统,经 Al2O3干燥后的尾气用于PTA单元的风送系统输送物料和工艺的气封,产生的再生尾气排入大气。这样简单的处理仍然会严重污染环境,一些受限物质大大超过了国家排放标准。即使尾气经过吸附处理后再排放大气,被吸附的废气最后仍然会通过其它途径排放到大气中,并未得到净化或回收。

当前对PTA废气采用的治理技术,主要有吸附法、氧化法和回收法。氧化法又可分为热力氧化法和催化氧化法,根据热回收方式还可分为直接氧化法和蓄热氧化法。

2 PTA尾气治理技术

2.1 吸附法

吸附技术是目前大部分 PTA生产企业采用的治理技术,其吸附剂有活性炭、硅胶等[3]。活性炭吸附系统是用于处理排放之前的膨胀透平回收能量后的尾气及风送干燥单元再生时的废气。一般流程分为三个阶段:吸附阶段、脱附阶段和冷却阶段。不同厂家采用的再生方式不同,例如中石化北方某石化厂再生用的是净化后的尾气,再生气直接排入大气; 而南方某石化则采用0.53 MPa的蒸汽作为再生气,将聚集在活性炭上的大部分有机物溶解在蒸汽冷凝水中,将有机物转入液相,再进一步进行处理。

这些企业对PTA废气进行吸附,其设计初衷并不全为了环保,而是要利用吸附产生的净化气,用于装置的风送系统。吸附处理后的废气也很难达标,吸附剂再生过程产生的高浓度再生废气也大都未经合适的处理,直接或间接地排入大气,污染环境。

2.2 氧化法

2.2.1 热力氧化法

热力氧化技术是指提供燃气与废气混合,废气中的有机物在高温下充分燃烧,生成二氧化碳和水。济南化纤利用该原理,采用焚烧炉进行 PTA装置的废气处理,设A、B、C三个炉膛,按焚烧、排放、反吹顺序切换运转,焚烧后的废气通过烟囱排向大气[4]。这种方法可以去除 PTA废气中的乙酸甲酯、对二甲苯、一氧化碳等污染物,但对其中的溴化物去除率偏低,去除率只有57%,而且焚烧温度高达800 ℃,需要消耗大量的燃料油,操作费用高,操作不当还存在安全隐患,同时也会产生NOx二次污染。

2.2.2 催化氧化法

催化燃烧是在较低的温度下(250~400 ℃),利用催化剂使有机物无焰燃烧氧化,转化为二氧化碳和水[5]。操作安全、稳定,没有频繁切换的大型阀组,操作费用低,不产生二次污染。因此,催化燃烧是最受生产者欢迎的控制 PTA废气排放的技术。由于PTA废气中的溴化物对传统催化燃烧催化剂有毒害,国外开发的催化燃烧系统可以有效控制溴甲烷、苯及其它VOC,并且符合世界上最严格的德国 TA Luft环境规定的要求。催化燃烧可控制99%的PTA废气排放。PTA废气催化燃烧过程中产生的热量又可以用来预热催化燃烧反应器入口尾气,充分利用反应自身产生的能量[6]。

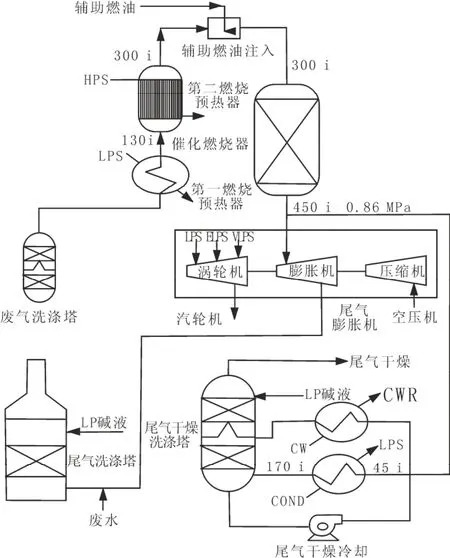

台湾中美和石油化学股份有限公司采用的是高压催化氧化技术(HPCCU)。HPCCU(High Pressure Catalytic Combustion Unit)[7]流程是由某著名跨国PTA专利商开发成功的,该流程的主要特征有两个:(1)所用催化氧化催化剂的操作温度在 400 ℃左右; (2)催化氧化反应在较高压力下进行。从催化氧化反应器出来的尾气温度达到约450 ℃,可直接送膨胀机回收能量。该系统投资较高,但能有效去除氧化反应产生尾气中之一氧化碳达99%及挥发性有机污染物(VOC)98%以上,其中溴化甲烷的去除率更可达99%(图1)。

图1 HPCCU系统流程Fig.1 System process of high pressure catalytic combustion unit

珠海一期 PTA项目是国内首例采用催化氧化技术处理PTA氧化尾气的,其环评验收数据显示,氧化尾气经催化氧化处理后排放的废气中CO、苯、甲苯、二甲苯等达标率为 100%,大大降低了工艺废气对环境的影响。实现达标处理后,再用于驱动膨胀机以回收其能量,节约了能源。

抚顺石油化工研究院和中石化洛阳分公司共同进行了移动式催化燃烧中试装置现场中型验证试验,提出了一种更适合于现有精对苯二甲酸装置的环保改造的催化氧化PTA废气处理方法。PTA生产过程的氧化尾气经过换热器和预热器升温,然后进入催化燃烧反应器,催化燃烧反应器出口尾气与入口废气换热后进入碱洗塔,碱洗塔排放的尾气进入吸附塔进行吸附干燥处理,干燥处理后的排放气分别进行回用、进行能量回收。经处理的净化气可满足尾气膨胀机的进气要求,不影响装置的生产;对原有装置的改动很小,投资较低。

2.2.3 蓄热式热氧化法(RTO)

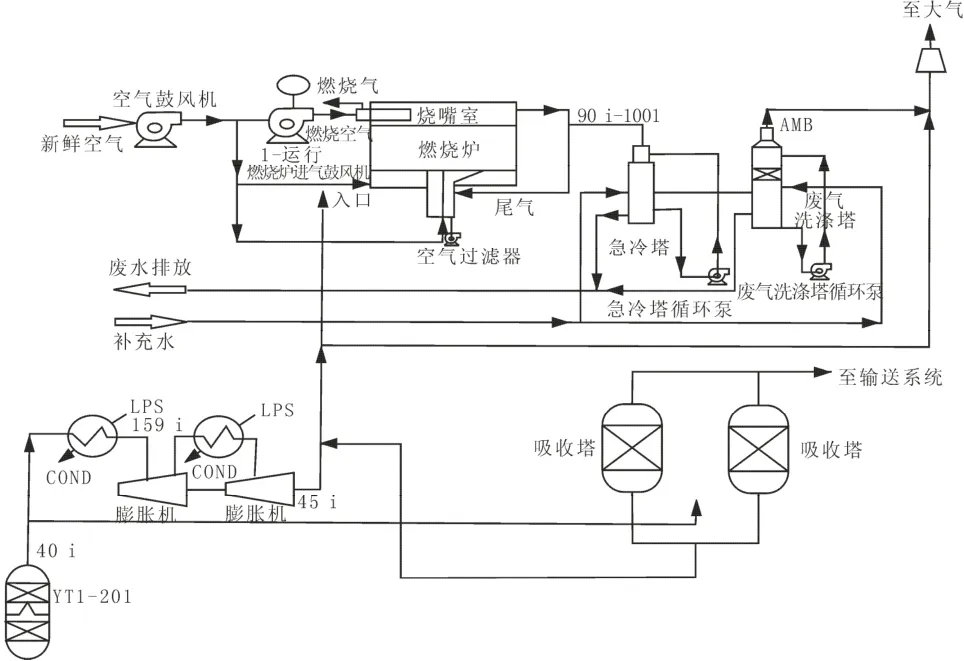

一般采用热氧化方法处理 PTA装置氧化尾气的技术通常为再生性热氧化(Regenerative Thermal Oxidation简称RTO)技术[8],其特点是氧化尾气的热裂解和传热在同一设备——充填有高效传热陶瓷的加热炉内实现,也叫蓄热式热氧化法。基本原理是把有机废气加热到适当温度(800 ℃),使废气中的挥发性有机物在燃烧室内氧化成二氧化碳和水,氧化产生的高温气体流经热交换室,使特制的陶瓷块升温蓄热,充分利用废弃燃烧产生的热量,将这些热量用来加热后续进入的尾气,从而节省加热废气的燃料(甚至不需要燃料)。由于RTO处理装置不适应在压力下运行,故PTA装置(经高压洗涤塔)排出的氧化尾气在加热后先进膨胀机回收能量,膨胀机出来的尾气压力降至稍高于0. 11 MPa,然后进RTO加热炉(图2)。从加热炉出来的尾气经急冷后送洗涤塔洗涤,然后排空。由于氧化尾气流经RTO装置时产生的压降较小,故氧化尾气可以在膨胀机内把压力降得比较低,这为回收其中的能量创造了较有利的条件。

图2 RTO流程图Fig.2 Regenerative thermal oxidation process

厦门翔鹭石化就采用RTO技术来提高PTA清洁生产水平。该RTO系统用于处理来自高压洗涤塔的尾气,膨胀机能量回收后,经空气稀释一起进入RTO炉燃烧室反应,再经过碱液吸收尾气中的HBr后排放。采用的是旋转蓄热式热氧化器,蓄热陶瓷的换热效率可达95%,比传统换热器(70%左右)高,可以节省大量的燃料,且不用昂贵的催化剂,运行费用较低。

2.2.4 蓄热式催化氧化法(RCO)

蓄热式催化氧化(RCO)技术[9]是在催化氧化的基础发展起来的国际先进技术,主要采用了先进的热交换设计技术,高效催化剂和新型陶瓷蓄热材料。其独特设计的高效先进换热系统保证了燃烧热量的有效回收,在大流量低浓度有机废气净化领域具有很大的优势。技术优势:高效的RCO催化剂,去除率高,新型陶瓷蓄热系统,换热效率高达95%。

国外对RCO已进入应用阶段,而我国对用蓄热催化氧化处理VOCs的研究还刚刚起步。

2.3 回收法

PTA装置氧化低压尾气的成分及含量情况:H2O 40.2%,醋酸 0.22%,PX+醋酸甲酯 40.42,惰性气体19.1%。因此,对于PTA生产中氧化尾气的回收,主要是回收其中的 PX和醋酸甲酯。方法采用的是冷凝法,近年来有发明一种高效冷凝器,回收利用率明显提高,有效降低整个PTA装置的原料单耗,经济效益显著[10]。尾气经气液分离和干燥后,作为惰性气体主要用作 PTA产品输送的载气和聚酯工业生产用气,这样充分利用了系统的自身资源,减少界外氮气和低压液氮的消耗。

3 结束语

对于PTA尾气治理的各种方法:吸附法不能根本解决污染问题;热力氧化法处理效果一般且耗能大;催化氧化法具有低温操作,处理效率高的优点,且当废气浓度在一定范围内时,废气燃烧所需能量还可以自给,缺点是由于使用催化剂,存在着催化剂中毒问题和寿命问题;回收法可回收废气中有用部分,降低损失,提高经济效益,但回收率有限,不能从根本上解决污染问题。

氧化法中,HPCCU属高压操作技术,装置占地较小,但对原生产装置的改动较大,且高压的操作条件对设备和催化剂的性能要求较高;抚研院开发技术操作流程简单,新建装置对原生产装置的改动较小。RTO技术属高温低压处理技术,不使用催化剂,不存在催化剂的溴化物中毒问题,且处理装置放在尾气膨胀机之后,对原PTA生产装置的改动较小,实施起来比较容易;缺点是在高温下操作不仅增加了装置的安全隐患,而且会产生 NOx二次污染,使用频繁切换的大型阀组,大型阀组的寿命、检修率等因素均会影响到装置的运转。RCO技术目前还没有PTA装置应用实例;另外催化氧化法和蓄热氧化法都会产生碱洗废水,须进一步进行处理,容易造成二次污染。

因此,需根据装置的实际建设状况、改造要求及经济条件综合考虑选择最合适的治理方法。

[1]吴子斌.PTA工艺进展和污染控制[J].化学工程与设备,2008(9):121-122.

[2]陈红梅.PTA尾气透平技术简介[J].GM通用机械,2006(12):43-45.

[3]林敏杰.PTA尾气吸附系统的优化[J].聚酯工业,2004,17(1):35-37.

[4]兰瑞勃,郝舒心,房文.PTA装置废气处理技术简介[J]. 聚酯工业. 1993,12(1):51-53.

[5]张丽梅.催化燃烧法处理PTA装置氧化尾气研究[J].石油化工化纤,2009(4):23-26.

[6]Chen B S,Carson J,Gibson J. Destruction of PTA off gas by catalytic oxidation[J].Chemical Industries,2003,89:179-189.

[7]何勤伟,曾颖群.PTA氧化尾气的处理技术[J].聚酯工业,2007,20(1):34-37.

[8]邴国强,孙艳萍.蓄热式燃烧技术的工业应用[J].化学工程师,2006,4:62-64.

[9]童喜润,党杰,等.蓄热催化氧化法处理挥发性有机物的研究进展[J].安徽化工,2004:140-43.

[10]何勤伟,杨军,蔡军杰.PTA氧化反应器顶部冷凝器的优化设计[J].石油炼制与化工,2006,37(11):53-57.