陶瓷原料中二氧化硅测定方法的比较*

2013-05-12郑培烽

郑培烽

(潮州市质量计量监督检验所 广东 潮州 521011)

前言

在传统陶瓷中,SiO2是陶瓷坯体的主要化学成分,其含量的高低直接关系到陶瓷材料的热稳定性、硬度、机械强度、化学稳定性等,从而影响到陶瓷产品的生产工艺和使用性能,也是各种釉料配方的重要成分。因此,准确测定陶瓷原料中SiO2的含量,对陶瓷产品和釉料生产非常重要。不同的陶瓷原料,其SiO2的含量不同,具体检测方法也不同,可根据实际情况选择合适的测量方法。下面介绍陶瓷原料中SiO2的5种不同检测方法。

1 氟硅酸钾容量法

重量-钼蓝光度法的检测准确度较高,但对于一些特殊样品,如萤石CaF2,由于其含有较大量的氟,会使试样中的Si以SiF4形式挥发掉,不能用重量法测定。还有重晶石以及钛含量较高的样品,在重量法的条件下形成硅酸的同时,会生成其它沉淀,夹杂在硅酸沉淀中。所以这些特殊样品不能用重量法测定,可用氟硅酸钾容量法来测定SiO2的含量。

氟硅酸钾容量法是将试样用碱熔融,不溶性酸性氧化物——二氧化硅转变成可溶性的硅酸盐,加酸后生成游离的硅酸,在过量的氟离子和钾离子存在下,硅酸与氟离子作用形成氟硅酸离子,进而与钾离子作用生成氟硅酸钾沉淀。该沉淀在热水中会水解生成氢氟酸,用氢氧化钠标准溶液滴定,由消耗的氢氧化钠标准溶液的体积计算二氧化硅的含量。应用该分析方法时应严格控制分析条件,具体应注意以下几点:

1)样品的处理是先用氢氧化钠熔融,然后用水浸取,再加盐酸酸化,然后得到样品溶液。当样品中铝、钛含量较高时,为防止氟铝酸钠和氟钛酸钠沉淀的生成,可用氢氧化钾代替氢氧化钠。氢氟酸挥发法历来被认为是赶硅的一种方法,但实践证明,在一定的条件下,四氟化硅和氢氟酸能共处于同一溶液中,因此,在溶解过程中,只要控制一定的体积,即以氟硅酸的形式留在溶液中,从而可测定硅的含量。

2)为了保证硅沉淀完全,加入氟化钾和氯化钾的量应过量。但氟化钾和氯化钾的量若过大,则当样品中的铝、钛含量较高时干扰情况比较严重。一般在铝、钛含量不高时,50mL溶液加氟化钾1.5~2.0g;而铝、钛含量较高时加1.0~1.5g。氯化钾的加入量还与沉淀时的温度有关。20℃时,50mL溶液加8g氯化钾;高于25℃则需加入10g以上。

3)沉淀时为减少沉淀的溶解和沉淀的洗涤困难,温度应低于30℃,体积不大于50mL,沉淀应在放置15 min后过滤。

4)测定的干扰一般来自铝、钛,对高铝和高钛的试样可加入氯化钙、过氧化氢、草酸铵、草酸和溶样用的氢氧化钾来代替氢氧化钠,用硝酸代替盐酸作介质的方法来消除干扰。

氟硅酸钾容量法具有快速、准确、精密度高的特点,该检测方法广泛应用于陶瓷生产中的控制分析。

2 氢氟酸挥发法

2.1 硫酸-氢氟酸法

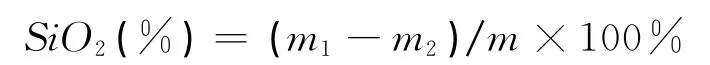

当SiO2含量在98%以上时,可采用此法。具体方法如下:将测定灼烧减量后的试样加数滴水湿润,然后加硫酸(1+1)0.5mL,氢氟酸(密度为1.14g/cm3)10mL,盖上坩埚盖,并稍留有空隙,在不沸腾的情况下加热约15min,打开坩埚盖并用少量水洗2遍(洗液并入坩埚内),在普通电热器上小心蒸发至近干,取下坩埚,稍冷后用水冲洗坩埚壁,再加氢氟酸(密度为1.14g/cm3)3mL并蒸发至干,驱尽三氧化硫后放入高温炉内,逐渐升高至950~1 000℃,灼烧1h后,取出置于干燥器中冷至室温后称量,如此反复操作(复烧为30min)。二氧化硅含量的计算公式如下:

式中:m1——灼烧后坩埚与试料的质量,g;

m2——氢氟酸处理后坩埚的质量,g;

m——试料的质量,g。所得结果应表示至2位小数。

2.2 硝酸-氢氟酸法

当SiO2含量大于95%而小于或等于98%时,可采用此方法。具体如下:

1)将试验材料置于铂坩埚中,加盖并稍留缝隙,放入1 000~1 100℃高温炉中,灼烧1h。取出稍冷,放入干燥器中冷至室温,称量。重复灼烧,称量,直至恒重。

2)将坩埚置于通风橱内,沿坩埚壁缓慢加入3mL硝酸、7mL氢氟酸,加盖并稍留缝隙,置于低温电炉上,在不沸腾的情况下,加热约30min(此时试液应清澈)。用少量水洗净坩埚盖,去盖,继续加热蒸干。取下冷却,再加5mL硝酸、10mL氢氟酸并重新蒸发至干。

3)沿坩埚壁缓缓加入5mL硝酸蒸发至干,同样再用硝酸处理2次,然后升温至冒尽黄烟。

4)将坩埚置于高温炉内,开始用低温加热,然后升温至1 000~1 100℃灼烧30min,取出,稍冷却,放入干燥器中冷却至室温,称量。重复灼烧,称量,直至恒重。二氧化硅含量的计算公式如下:

式中:m1——试料与坩埚灼烧后的质量,g;

m2——氢氟酸处理并灼烧后残渣与铂坩埚的质量,g;

m3——试剂空白与铂坩埚的质量,g;

m4——测定试剂空白所用铂坩埚的质量,g;

m——试料的质量,g。

所得结果应表示至2位小数。

3 重量-钼蓝光度法

重量-钼蓝光度法所测定的范围是SiO2含量小于95%。具体如下:

1)对可溶于酸的试样,可直接用酸分解;对不能被酸分解的试样,多采用Na2CO3作熔剂,用铂坩埚盛装,于高温炉中熔融或烧结,之后酸化成溶液,再在水浴锅上用蒸发皿蒸发至干,然后加盐酸润湿,放置一段时间后,加入动物胶,使硅酸凝聚,搅匀,放置5min,用短颈漏斗、中速滤纸过滤、滤液用250mL容量瓶承接。将沉淀全部转移到滤纸上,并用热盐酸洗涤沉淀2次,再用热水洗至无氯离子。

2)将沉淀连同滤纸放入铂坩埚中,然后放到700℃以下高温炉中,敞开炉门低温灰化,待沉淀完全变白后,开始升温,升至1 000~1 050℃后保温1h取出,稍冷即放入干燥器中,冷至室温,称量。重复灼烧,称量,直至恒重。

3)加数滴水润湿沉淀,加4滴硫酸、10mL氢氟酸,低温蒸发至冒尽白烟。将坩埚置于1 000~1 050℃高温炉中灼烧15min,取出稍冷,即放入干燥器中,冷至室温,称量。重复灼烧,称量,直至恒重。

4)加约1g熔剂到烧后的坩埚中,并置于1 000~1 050℃高温炉中熔融5min,取出冷却。加5mL盐酸浸取,合并到原滤液中,用水稀释到刻度,摇匀。此溶液为试液A,用于测定残余二氧化硅、氧化铝、氧化铁和二氧化钛。

5)用移液管移取10mL试液A于100mL容量瓶中,加入10mL水、5mL钼酸铵溶液,摇匀,于约30℃的室温或温水浴中放置20min。

6)加入50mL乙二酸-硫酸混合溶液,摇匀,放置0.5~2min,加入5mL硫酸亚铁铵溶液,用水稀释至刻度,摇匀。

7)用吸收皿于分光光度计690nm处,以空白试验溶液为参比测量其吸光度。二氧化硅的值由绘制的工作曲线上查得。二氧化硅含量的计算公式如下:

式中:m1——氢氟酸处理前沉淀与坩埚的质量,g;

m2——氢氟酸处理后沉淀与坩埚的质量,g;

m3——由工作曲线查得的二氧化硅量,g;

m4——氢氟酸处理前空白与坩埚的质量,g;

m5——氢氟酸处理后空白与坩埚的质量,g;

V1——分取试液的体积,mL;

V——试液总体积,mL;

m——试料的质量,g。

所得结果应表示至2位小数。

4 比色法

当SiO2含量在2%以下时,为了得到较准确的检测结果,宜用比色法测定。比色法有硅钼黄法和硅钼蓝法2种。硅钼黄法基于单硅酸与钼酸铵在适当的条件下生成黄色的硅钼酸络合物(硅钼黄);而硅钼蓝法把生成的硅钼黄用还原剂还原成蓝色的络合物(硅钼蓝)。在规定的条件下,由于黄色或蓝色的硅钼酸络合物的颜色深度与被测溶液中SiO2的浓度成正比,因此可以通过颜色的深度测得SiO2的含量。硅钼黄法可以测出比硅钼蓝法含量较高的SiO2,而后者的灵敏度却远比前者要高,因此在一般分析中,对少量SiO2的测定都采用硅钼蓝比色法。硅钼蓝比色法有2种:一种是用1,2,4-酸(1-氨基-2-萘酚-4-磺酸)作还原剂;另一种是用硫酸亚铁铵作还原剂。具体操作如下:

1)1,2,4-酸还原法。该方法是将试样分解后,在一定浓度的盐酸介质中,加钼酸铵使硅酸离子形成硅钼杂多酸,用1,2,4-酸还原剂将其还原成钼蓝,在分光光度计上于波长700nm处测量其吸光度。

2)硫酸亚铁铵还原法。该方法是将试样用碳酸钠-硼酸混合溶剂溶融,并用稀盐酸浸取。在约0.2mol/L盐酸介质中,单硅酸与钼酸铵形成硅钼杂多酸;加入乙二-硫酸混合液,消除磷、砷的干扰,然后用硫酸亚铁铵将其还原为硅钼蓝,于分光光度计波长810nm或690nm处,测量其吸光度。该方法可以测出比1,2,4-酸还原法含量较高的SiO2。

比色法测定SiO2对溶液的酸度和溶液温度有严格的要求,否则得不到准确的测量结果。

5 硅酸钙沉淀EDTA滴定法

该法是让硅酸在pH=10时与钙生成硅酸钙沉淀,沉淀用已知过量的EDTA溶解,过量的EDTA用标准钙溶液回滴,用K-B指示剂指示终点,由加入的EDTA量和钙标准溶液的消耗量来计算二氧化硅的含量。应用该法分析时应注意以下问题:

1)干扰离子较多,一般共存的铁、铝、钛均会干扰测定,可采用邻二氮菲和三乙醇胺来联合掩蔽。

2)由于硅酸钙沉淀的溶解度较大,为保证沉淀完全,沉淀时体积应较小,而且pH控制为10。

3)为使沉淀完全,应加入氯化钙,沉淀时应遵循“热、浓、快”的原则,以便得到较紧密的硅酸钙沉淀。

4)洗涤应选用pH=10的氨水-氯化铵缓冲溶液。为减少洗涤时硅酸钙的损失,应尽可能减少洗涤剂的用量。

硅酸钙沉淀法操作方便,溶样可采用镍坩埚进行,滴定过程可在普通烧杯中进行。虽然在准确度和精密度方面仍有待进一步改进,但此法在厂矿的控制分析中是一种值得推广的分析方法。

6 结语

总之,不同陶瓷原料中SiO2的含量也不同,检测前应根据含量的大小,选择合适的分析方法,这样才能得到更准确的检测结果。

1 杨东辉.长石中二氧化硅含量的测定.中国陶瓷,2006(5):55~56

2 武汉大学主编.分析化学(第3版).北京:高等教育出版社,1995