Φ16 mm螺纹钢筋三切分的工艺设计与开发

2013-05-07刘晓欧胡长明喻素容

刘晓欧,胡长明,喻素容

(川威钢铁集团有限公司,四川 内江 642469)

1 引言

近年来,用切分轧制工艺生产 Φ10~Φ22 mm螺纹钢筋在我国钢铁企业普遍受到重视,并视为提高小规格钢筋产量的最佳手段。2011年上半年前,我厂螺纹钢切分生产已系列化,Φ12 mm、Φ14 mm螺纹钢已采用三切分技术进行生产,Φ16 mm、Φ18 mm、Φ20 mm、Φ22 mm螺纹钢已采用二切分技术进行生产。对较大幅度提升棒材车间产量,使棒材车间具备110万吨以上生产能力起到了重要作用。但Φ16 mm螺纹钢采用二切分工艺进行生产,2010年Φ16×2切分平均小时产量仅为150.85 t/h,小时产量相对较低,为进一步提升棒材车间产量,决定对Φ16 mm螺纹钢采用三切分轧制技术进行生产。2011年9月1日,自主设计研发的Φ16 mm螺纹钢三切分工艺,首次进行了小批量试生产,成品中间一线出现折叠质量问题。针对首次试生产过程中存在的成品折叠质量问题,通过不断进行工艺改进,于2011年11月17日再次进行试生产时获得开发成功,成品折叠质量问题完全得到解决。当即由试生产转入批量生产,目前最高班产达到了1390.83 t,最高日产达到了 3885.07 t,平均小时产量达到了180.29 t/h,达到了目标要求。

2 主要工艺及设备概况

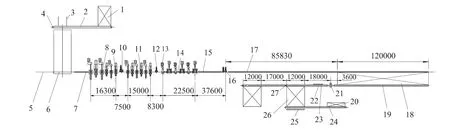

川威棒线材厂棒材车间是自行设计,于2005年12月投产的全国产化棒材连轧生产线,设计能力为60万吨 /a,2010年实际产量达到112.36万吨。该生产线共有18架轧机,轧机组成为 Ф550×3+Ф450×3+Ф380×6+Ф320 ×6,呈平、立交替布置(K1、K3、K5为平-立可转换轧机),每个轧机均由单个直流电机传动。坯料现采用158 mm×158 mm×9 m连铸坯,加热炉为端进侧出蓄热式推钢加热炉,加热能力为150 t/h(冷坯),冷床面积为120 m×9 m,冷剪机为650 t固定剪。产品初期规格设计为Φ12~Φ4mm螺纹钢筋,Φ14~Φ40 mm圆钢,其中 Φ12~Φ16 mm螺纹钢筋采用二线切分轧制工艺进行生产,其余各规格采用单线生产,精轧机组最高轧制速度为18m/s。车间工艺平面布置见图1。

图1 棒材连轧车间工艺平面布置示意图

3 三线切分生产工艺设计

3.1 总体思路

Φ16 mm螺纹钢三切分生产能否成功关键在于对精轧区孔型系统、导卫的选择及设计。在分析总结Φ12 mm、Φ14 mm螺纹钢三切分孔型系统、导卫设计及生产实践的基础上,本着完全依靠自行设计、自行开发的原则,从利于生产的顺行和导卫的共用性出发,孔型系统和导卫仍然采用与轧制Φ12 mm、Φ14 mm螺纹钢三切分相同的孔型系统和导卫总成。即孔型系统K7~K3采用圆-平辊-扁箱-预切-切分孔型,粗中轧孔型不变,即K7以后为无孔轧制,K7为圆孔,成品孔和成品前孔与双线轧制相同,导卫总成不变,只改进部分插件。

3.2 孔型设计

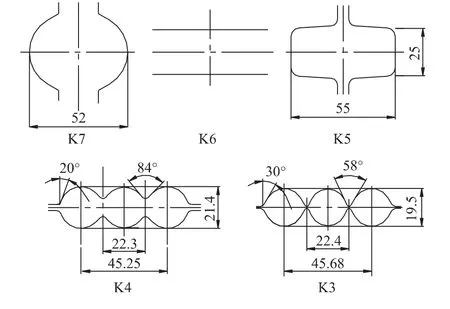

K3~K7道次孔型见图2。

(1)K7选择圆孔型,根据面积推算,孔高设计尺寸H=52 mm。

(2)根据经验,K6设计为平孔,K6的辊缝设计值取S=23.5 mm。

(3)K5为扁方孔型,根据Φ12 mm、Φ14 mm螺纹钢三切分生产经验及有利于料型控制的原则,孔高设计为55 mm,槽底宽设计为25 mm,侧壁斜度设计为0.122,圆角设计为R=4.5 mm。

(4)K4为预切分孔型,其目的是减小切分孔型的不均匀性,使切分楔完成对扁方轧件的压下定位,并精确分配轧件的断面积,尽可能减轻切分孔型的负担,从而提高切分的稳定性和均匀性。根据Φ12 mm、Φ14 mm螺纹钢三切分生产经验,此道次延伸系数最佳范围在1.25~1.32之间,在设计时,考虑稳定性等原因,中间一线面积比两侧略大,一般在2%~3%之间。设计要满足切分楔完成压下定位,必须压下一定的深度,切分楔处的压下系数1/η切 >2,槽底的压下系数1/η底>1。切分楔的形状和尺寸要合理,且耐磨损,顶部有R>2 mm的圆角过渡。预切分楔角度一般设计为75°~85°,设计取预切分楔角度为84°。

图2 Φ16 mm×3切分K3~K7孔型示意图

(5)K3为切分孔型,其作用是切分楔继续对预切分轧件的中部进行压下,轧出与孔型形状相同的轧件,使连接带的厚度符合将3个并联轧件撕开的需要。根据生产经验,此道次延伸系数最佳范围在1.10~1.25之间。其设计要点是切分楔角度、孔型中间连接带的宽带和厚度应设计合理。切分楔角度过大会撕不净或撕不开,过小会形成对切分轮的夹持力过大,加大切分轮的负担,一般在50°~60°左右,切分楔角度设计为 58°。孔型中间连接带的宽带过宽,轧件撕开后毛刺长,易产生成品折叠,过窄,切分楔磨损快,换槽频繁。孔型中间连接带的宽带过厚,切分轮负荷大,消耗量大,过薄,换槽频繁。根据经验,切分带的厚度一般控制在0.8~1.0 mm左右,为保证尖部不被碰坏,切分楔子尖部应适当低于辊面。切分楔尖的设计要满足楔子头部耐磨损、冲击,防止破损,尖部圆角要有R>0.7 mm的圆滑过渡,取R=1.1 mm。

3.3 关键道次导卫设计

三切分导卫的设计关键在于很好地设计切分轮,尤其应注意切分轮的楔尖角度和楔尖间距:首先,因为楔尖角度太大会增加两侧两根料切分时的外分力,从而加剧它们走曲线的程度,增加堆钢的机率;楔尖的角度太小的话,则会导致轧件撕不开或出现出口卫板严重“粘钢”的现象,从而导致堆钢的产生,因而合适的切分轮角度异常重要;其次,在生产实践中我们还发现,切分轮两楔尖间距应与切分孔型匹配合理,否则定会导致成品折叠,从而影响到成品的质量。

切分导卫的后半部分通常称为分料盒,设计是否合理是关系到生产能否正常进行的重要因素之一。因此在设计分料盒时,应注意尽可能使切分后的三根红钢在其中运行流畅,减少红钢走曲线的程度和运行中的各种阻力,以避免频繁堆钢。

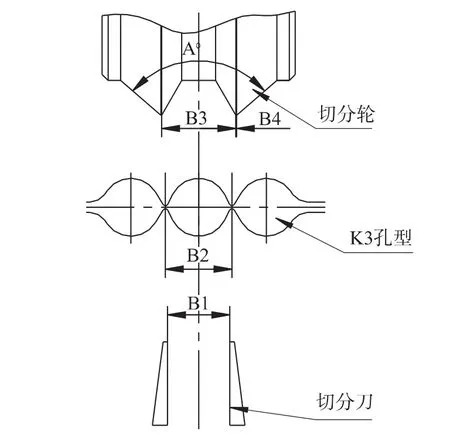

三切分的切分轮工作原理是采用图3中切分轮构成角度(外角)A的两斜面对K3孔两侧轧件产生水平分力,撕开三支并联轧件,实现三切分。切分出口导卫设计中的关键尺寸如图3所示,现分述如下:

第一,必须合理设计切分轮构成角度(外角)A,宽度(B3+2B4),保证三支并联轧件在足够的水平分力下实现“切分”。其中A一般在90°~100°范围内。其中B4的作用是调整切分后两侧轧件“张角”。

第二,合理设计宽度B3,B3的设计参照K3中间孔宽B2,B3过小会导致在切分过程中切分楔压连接带、冒“铁丝”或成品上表现为压痕。

第三,根据角度 A、B2、B3、B4的尺寸确定切分刀的间距B1,必须保证正常切分过程中任何一支轧件不与切分刀接触,以免划伤切分刀,造成切分刀粘钢引起堆钢故障。

图3 切分出口导卫切分轮、切分孔型、切分刀位置尺寸关系示意图

4 试生产出现的问题及解决办法

4.1 试生产出现的问题

2011年9月1日,自主设计研发的Φ16 mm螺纹钢三切分工艺,首次进行了小批量试生产。在试生产过程中,中间一线出现成品折叠,有时是单边折叠,有时是双边折叠,调整工经过多次调整料型尺寸,中间一线成品折叠质量问题仍然无法得到解决。

4.2 成品折叠质量问题产生原因分析

经现场料型尺寸检测分析,成品折叠质量问题产生的原因是因为切分轧制后中间线轧件切分带过宽,在经过K2轧机轧制过程中无法将切分带有效消除,在钢筋横肋上出现折叠表面缺陷。造成现象的本质原因有:

(1)切分孔的切分角过大,作用在连接带上的撕力较小,此时轧件主要靠轧辊压下切分,因而切口不净或切不开,钢筋横肋上出现貌似折叠的表面缺陷;

(2)切分角度过小,除轧辊压下切分轧件外,压下水平分力还对轧件产生撕开作用;

(3)切分轮楔尖角度过小,轧件受切分轮的张力作用小,撕开的速度慢,而此时轧件温度很高,会出现切分轮拉轧件,造成金属流向切分轮一侧,形成较大而长的切分带和严重毛刺。

4.3 解决办法

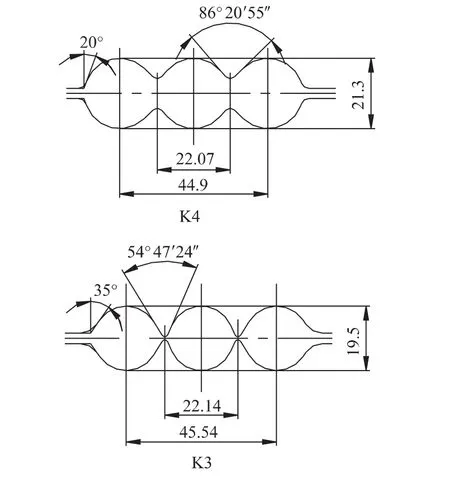

(1)对预切分、切分孔型进行优化改进

主要将预切分、切分孔连接带的宽度适当改窄,切分孔型楔尖角度适当改小,优化后的预切分、切分孔型见图4。

图4 改进后的K3、K4孔型示意图

(2)对切分轮进行改进

主要将切分轮外角由91°改为98°。

5 开发效果

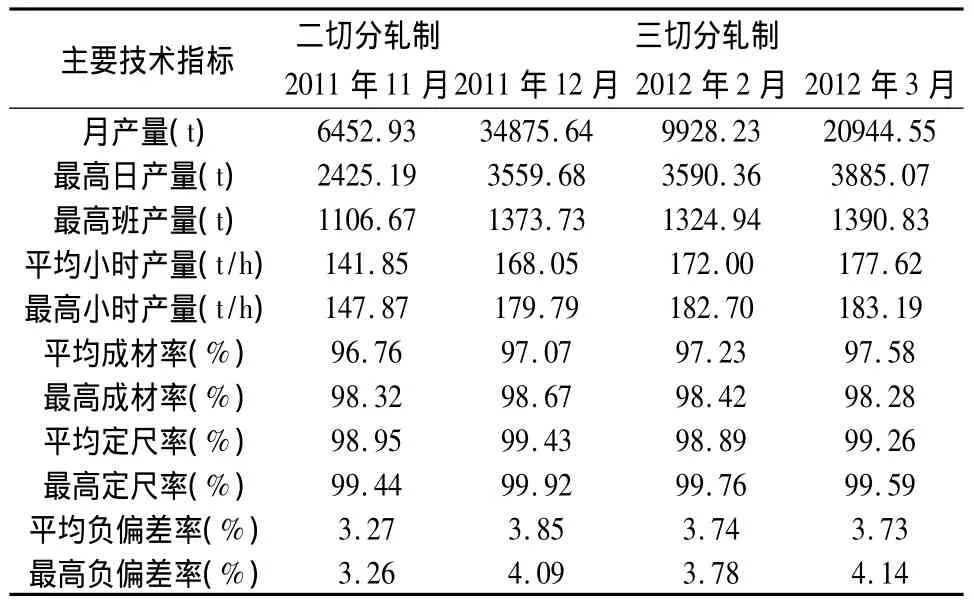

2011年11月17日,再次进行了Φ16×3切分的试生,成品折叠质量问题完全得到解决,当即由试生产转入批量生产。目前最高班产达到了1390.83t,最高日产达到了3885.07t,平均小时产量最高达到了183.19 t/h,达到了目标要求。以下是2011年11月~2012年3月φ16mm螺纹钢筋二切分轧制与三切分轧制生产情况比较,见表1所示。

表1 2011年11月~2012年3月φ16mm螺纹钢筋生产情况

6 结束语

Φ16mm×3切分是继Φ22mm×2切分自主设计开发过后的又一完全具有自主知识产权的切分开发。φ16mm螺纹钢筋三切分的自主开发成功,较大幅度地提高了该规格的产能,与二切分轧制相比,平均小时产量提高了约27t左右,平均日产提高了600t左右,进一步降低了生产成本,这对棒线材厂均衡各规格生产、提高产量、降低成本起到了重要的作用。

[1]小型型钢连轧生产工艺设备编写组.小型型钢连轧生产工艺与设备[M].北京:冶金工艺出版社,2003.

[2]赵松筠,唐文林.型钢孔型设计[M].北京:冶金工业出版社,2000.