高可靠性陶瓷轴承技术研究进展

2013-04-27王黎钦贾虹霞郑德志叶振环

王黎钦,贾虹霞,郑德志,叶振环

(1.哈尔滨工业大学航空宇航摩擦学研究室,哈尔滨 150001;2.中航工业哈尔滨轴承有限公司,哈尔滨 150030)

0 引言

轴承是工业机械领域的关键基础件,素有“装备的关节”之称。轴承性能的优劣直接影响和决定高端装备的精度、寿命、极限转速、承载能力、耐温能力、稳定性、可靠性和动态性能等关键指标,航空航天技术对高质量轴承的需求尤其迫切。随着高端技术的发展,装备的极限性能在不断突破和提升,相应地对轴承性能的要求也越来越苛刻,轴承若发生严重磨损、过热、咬死、润滑剂变质等将会直接导致装备和系统的止转性恶性失效,因此,轴承对发展现代高端装备的重要性越来越突出。在航空发动机设计中,轴承材料和技术始终占到90%~95%以上。可以说,轴承技术代表着发动机极限转速、耐温能力和可靠性水平[1]。目前,提高发动机推力和燃油效率的直接方法依然是提高涡轮进口温度和转子转速,而这会直接挑战轴承的极限转速性能、耐温能力、润滑性能和承载能力等,因此,人类始终没有停止过研究开发新的轴承材料[2-4]。研制开发陶瓷轴承的最初目标是提高航空航天国防装备轴承的极限性能。20世纪末,美、日、欧等国家和地区在各类技术计划的引导和资助下,完成了大量的材料、应用基础、设计、制造工艺、质量控制等基础研究,建立了可靠的基础数据。瑞典SKF、德国Schaeffler等国际著名轴承公司都开发出高水平的陶瓷轴承技术和产品,特别是热等静压烧结技术(HIPPed)氮化硅(Si3N4)陶瓷轴承为高端装备技术的发展提供了核心技术支撑。经过40多年的研究和积累,Si3N4陶瓷轴承已经应用在直升机主传动装置、航空APU、飞机附件传动、导弹发动机、火箭发动机和航天卫星上,已成为高端制造装备中高速和高功率主轴的标配轴承。

本文重点介绍了高可靠性陶瓷轴承技术在航空发动机上的应用,并对陶瓷轴承技术的发展进行评述和展望。

1 陶瓷轴承材料

轴承材料主要是指高铬抗疲劳轴承钢、耐高温工具钢、高强度齿轮轴承一体化钢等轴承材料,包括GCr15、9Cr18、M50、M50NiL、Cronidur30、BG42、XD15N、CSS-42L等,航空技术的发展对高温、高速、高可靠性轴承及材料的的需求也越来越高,由此也促进了轴承材料技术的发展。

氮化硅(Si3N4)等精细工程陶瓷具有密度低、硬度高、抗压强度高、稳定性好、耐高温、抗磨损、抗腐蚀、抗冷焊、电绝缘和不导磁等优点,该类材料轴承可广泛用于真空、高温、高速、低温、腐蚀、要求不导磁、不导电和防冷焊等工况,还可适用于瞬时无润滑等特殊工况,且对润滑剂污染敏感性小,适应性广泛。特别是陶瓷与钢的动静摩擦系数小,且稳定,不易烧伤滚道和发生冷焊,在恶劣工况下能够显著延长轴承的使用寿命。德国早期研制的航空混合式陶瓷轴承[5]如图1所示。

图1 德国FAG开发的航空发动机用陶瓷轴承

由于存在夹杂、微型气孔和晶界玻璃相等,早期陶瓷材料的脆性始终是影响长寿命轴承失效模式和抗冲击能力的最直接因素之一。近年来,通过大量研究,发展了陶瓷毛坯的热等静压烧结技术,通过控制陶瓷粉体的纯度、粒径及其一致性、造粒过程与相成分等,使氮化硅(Si3N4)陶瓷轴承、氧化锆(ZrO2)陶瓷轴承的综合性能大幅度提高,抗弯强度和断裂韧性等关键指标都能满足要求,其中热等静压氮化硅陶瓷相对密度可以达到99.9%以上,3点抗弯强度高于1000 MPa,断裂韧性可达到 8~9 MPa·m以上,大大优于滚动轴承的最低门槛值6 MPa·m。陶瓷与轴承钢材料的主要参数对比见表1。

近年来,随着陶瓷轴承在高端装备领域的推广应用,材料对轴承质量的影响得到了广泛重视,ISO 26602:2009《Fine ceramics(advanced ceramics,advanced technical ceramics)—Silicon nitride materials for rolling bearing balls》对滚动轴承氮化硅陶瓷材料的弹性模量、泊松比、热膨胀系数、弯曲强度、硬度、断裂韧性、显微结构、材料分级等性能指标给出了明确的测量方法和范围,ASTM F 2094/F 2094M-08《Standard Specification for Silicon Nitride Bearing Balls》除了对材料质量标准明确要求外,还明确规定了氮化硅陶瓷球的化学成分、表面质量、检测方法、几何参数以及等级用途等。

2 陶瓷轴承的设计与验证技术

陶瓷滚动轴承的结构和性能匹配性是设计和应用的核心技术,其包括应力设计、热设计、摩擦学设计和寿命设计。

大量研究表明,热压气氛烧结(GPS)和热等静压烧结(HIP)的氮化硅陶瓷在滚动接触寿命试验过程中,即使在7.6 GPa的高接触应力下,其失效模式依然是渐进性的疲劳失效模式,如图2所示[6-7]。对于航空等关键部位的轴承而言,有着漫长的起源和扩展过程和可以监测使用的“良性”失效模式,意味着在轴承使用过程中不会发生粉碎性的瞬间解体。但陶瓷轴承正常工况下,其温升一般要比全钢轴承的低20%~30%,在高速条件下,其低摩擦热对表面材料磨损和润滑剂降解的进一步降低具有更明显的优势。因此,陶瓷轴承的基本寿命设计理论仍然可以采用L-P的设计公式,即 L=(C/P)n/3,式中:C、P 分别为轴承的基本额定动载荷与当量动载荷;n为与材料有关的寿命指数,对于钢制单列球轴承和滚子轴承,n分别取值9和10,对氮化硅混合式陶瓷轴承,n=16.1,很显然陶瓷轴承疲劳发展趋势与钢轴承不同。Zaretsky、Harris等人对长期积累的大量基础数据研究结果表明,如果仍采用L-P公式计算,混合式陶瓷轴承的寿命会被严重低估[8],采用不同材料和工艺制备的陶瓷轴承,其寿命参数是会变化的,因此,必须先通过试验获取该参数的准确值。

表1 氮化硅(Si3N4)陶瓷、氧化锆(ZrO2)陶瓷和轴承钢性能参数对比

图2 陶瓷滚动体的滚动接触疲劳失效模式

陶瓷滚动轴承的应力设计要综合考虑公称接触应力、振动附加应力、热应力、结构附加应力和工况附加应力等,同时还要考虑配副材料的承载能力。事实上,为了充分发挥陶瓷新材料的优势,陶瓷轴承往往需要突破钢轴承的极限性能,如高速性能、高温性能、长寿命质载和高可靠性等。因此与通用滚动轴承设计不同,在设计陶瓷轴承时,除了需要设计基本的结构参数外,还需要面向工况开展表面摩擦学性能的匹配性设计、材料匹配性设计、结构动态性能设计、热特性设计、润滑性能相容性设计和工作性能设计等,但设计理念和结果还需要进一步验证。特别值得一提的是,由于材料机械性能的差异,陶瓷轴承刚度会产生较大的变化,由此引起转子系统的支撑刚度与动态响应以及附加动载荷的较大变化,从而导致动态性能设计方法的较大变化,需要开发专用的动态性能分析软件。

在航空陶瓷轴承材料匹配性设计方面,重点考虑轴承的抗疲劳能力匹配问题,过大的硬度差会导致轴承元件的过早疲劳和不对称疲劳。FAG研究结果显示,Si3N4陶瓷与M50NiL钢以及Cronidur 30钢组成的混合式陶瓷轴承性能匹配最佳。而哈尔滨工业大学的长期研究结果则表明,通过材料配方与组分设计及轴承钢表面的2次改性处理技术,将陶瓷元件的硬度从高向低调整,将轴承钢滚道承载区域改性和表面改性适当提高,其寿命相应比全钢轴承延长1.5~2倍。滚动轴承内部的主承载区都是点接触或线接触,接触应力很高。陶瓷轴承设计需要统筹考虑无限寿命的承载能力与瞬态附加动载荷和基于环境热特性及接触微区瞬态热效应的热边界特性、以及基于接触微区永久变形精确计算的极限静载荷等。研究表明,陶瓷滚动体的高速离心力减小将导致轴承最小载荷和接触角及实际接触应力等发生显著变化;接触微区的温升减小将进一步显著改变轴承的工作游隙和润滑剂的流变特性。此外,尽管轴承内部发热量大大减少,但热传导系数、比热容和热膨胀系数等不同,陶瓷轴承内部的摩擦热分配机制发生了显著变化,陶瓷滚动体的热影响区域趋表化现象十分严重,在大温差条件或温度急剧变化的工况下,高速陶瓷滚动体表层极薄区域还会经历热应力的急剧变化,导致高速质载热振损伤。超低温高速质载陶瓷轴承工作后浅表层出现的细密收敛网纹[8]如图3所示,毋容置疑,对轴承的精度、噪声、疲劳寿命会产生较大影响。要考虑装配应力、热应力、表面质量状态和润滑状态等修正,由于材料特性差异,不能沿用全钢轴承的修正参数。

作为航空轴承的新型材料,陶瓷轴承应用到航空领域还要经过大量的工况适应性验证,除了寿命验证试验以外,还需要完成高速试验、极限温升试验、抗污染能力试验、断油试验和叶片脱落冲击试验等,以获得清晰的设计边界和使用边界参数,并为可靠性设计提供科学依据。

3 陶瓷轴承的制造技术与质量控制技术

尽管Si3N4陶瓷在所有的工程陶瓷中具有优异的综合性能,但与轴承钢相比,其低韧性、高硬度和中等弯曲强度依然是陶瓷材料对损伤和缺陷敏感的致命弱点,因而低缺陷毛坯、低损伤加工工艺和无损检测是保障陶瓷轴承质量一致性和工作可靠性的最直接手段,即使是采用热等静压制造的氮化硅(HIPPed Si3N4)陶瓷滚动体亦如此,因此,高可靠性的陶瓷轴承需要100%的无损探伤来保证。陶瓷无损检测技术分为毛坯检测技术和成品检测技术,其中声发射共振技术(Acoustic Resonance)和激光材料评价技术(Laser Material Evaluation Techniques)在高端应用中具有良好的前景。

陶瓷滚动轴承元件的主要承载表面和次表层的缺陷和损伤可以由毛坯带来和由加工过程引起,如图4所示。从滚动轴承内部的Hertz接触基本理论可知,在不考虑摩擦力时,由材料显微结构缺陷引起的疲劳损伤起源于距表面半径b=0.78(b为轴承内部接触椭圆的短轴半径)深度处的次表层,考虑到陶瓷的显微结构的非均匀性,实际疲劳起源区域预计在距表层深度b以内,同时在考虑摩擦力作用时,由于剪切应力和摩擦热影响区域趋表化,会引起疲劳起源深度逐步趋表化,图5为轴承内部高速滑滚接触区域中摩擦系数u对摩擦副次表层最大剪切应力的影响规律,热影响规律与此类似。

在ASTM F 2094/F 2094M-08标准中,将氮化硅陶瓷球的缺陷分为夹杂(Inclusions)、疏松(Porosity)、各类划痕和小坑(Pits,scratches,nicks,scuffs)、裂纹(Cracks or linear indications)和色差(Color variation)等5大类加以控制,同时建议采用光学检查、荧光穿透性检查和超声检查等检测方法控制表面质量,其中光学检查依然是目前高可靠性陶瓷球的主要检查手段。研究表明,Si3N4陶瓷的抗疲劳能力需要杜绝在主承载区域内5μm以上的显著缺陷。然而,目前对钢轴承的无损检测手段由于30μm以上的分辨率和陶瓷材料不导瓷不导电等特点而无法采用。

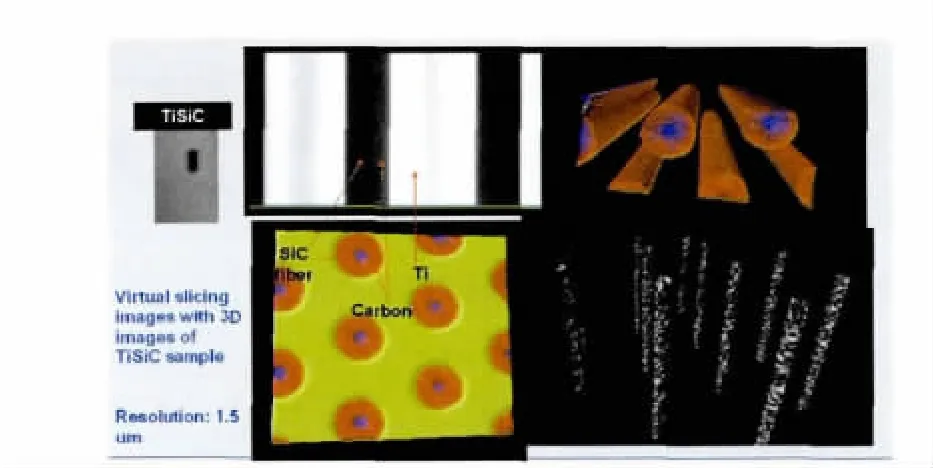

近年来,随着高精度陶瓷轴承技术的在高端领域的应用,陶瓷轴承滚动体的高精度X射线无损探伤技术、表面波声成像技术(Surface Wave Acoustic Imaging)和扫描电子声发射技术(Scanning Electron Acoustic Micrographs,SEAMS)开始投入使用,使得无损探伤精度大幅度提高,其中Micro CT分辨率可以达到1μm,通过强大的软件可以获得实际3D图像,如图6所示。此外,国际上将高精度成像NDE技术(CT)与有限元(FEM)快速建模方法集成,发展了对陶瓷零件内部结构损伤和缺陷的高精度3D成像无损检测分析NDE FE方法和技术[10],为进一步采用FEM方法评估损伤或缺陷的危险程度提供了技术检测手段。

4 陶瓷轴承的润滑技术

陶瓷轴承具有很好的润滑工况适应性。由于发热小,并与轴承钢的摩擦相容性好等优势,陶瓷轴承在固体润滑、薄膜润滑、脂润滑、少量润滑和贫油润滑等比较恶劣的条件下能够可靠地工作,而且由于抗磨损、热性能稳定,且不会出现高温熔化咬死等恶性失效,润滑恢复后仍能继续工作,这对航空轴承的断油能力要求,特别是直升机等长时间高功率密度断油运行能力要求是一个重要保障。陶瓷轴承和钢轴承在模拟航空发动机要求的断油试验过程的温升记录如图7所示,很显然陶瓷轴承在断油过程中温升较低,恢复供油后能迅速恢复到断油前的低温升稳定工作状态,分析认为,在断油过程中,由于结构尺寸变化小和接触区滑动摩擦变化小从而增强了抗断油能力,而在ACM高转速50000 r/min下,达到了极限试验117min断油条件的安全运行。在脂润滑条件下,305陶瓷轴承正常高速条件下温升比全钢轴承低40~50℃,如图8所示,图8(b)表明钢轴承出现高温卡死不能继续工作时,陶瓷轴承依然能够继续可靠运行,大大提高了装备的极限生存能力。在正确润滑条件下,陶瓷轴承的长寿命和高可靠性指标更出色。

图6 陶瓷晶须增强复合材料Micro CT 3维扫描图像(分辨率1.5μm)

由于陶瓷的高度稳定性,目前使用的润滑油对陶瓷轴承都适应,喷油润滑、环下润滑和油气润滑等方式依然可以采用,由于温升小,润滑剂量可以适当减少,从而进一步减少润滑剂剪切发热,具体用量需要通过极限工况综合试验确定。

陶瓷轴承还具有特别强的介质润滑适应性。日本学者对空间站水环境条件下陶瓷轴承的使用情况进行的研究表明,氮化硅陶瓷轴承表面类似化学钝化的现象有利于形成低摩擦系数薄膜和减少磨损。哈尔滨工业大学研究表明,只要设计合理,水介质条件下氮化硅陶瓷轴承可以获得无限期寿命。在部分有限寿命小型航空发动机中,燃料润滑是1种简化结构,实现高可靠性的有效途径之一,陶瓷轴承对煤油、烃等都具有良好的适应性。

5 陶瓷轴承的典型应用

20世纪90年代末,陶瓷轴承逐步开始进入航天、航空、高速电主轴等高端领域,滚动轴承的极限性能提高了一大步。日本为LE-7火箭发动机、法国通过HDN8项目为新一代Ariane 5火箭上面级发动机成功研制转速分别达到120000 r/min和80000 r/min、dn值(d为轴承的内径,n为轴承的转速)分别高达3×106mm·r/min和 2.8×106mm·r/min的固体润滑低温陶瓷轴承;美国1996年将氮化硅陶瓷轴承应用在航天飞机发动机上,如图9所示。

图9 液氢试验后的SSME低温泵高速重载陶瓷轴承[9]

1995~1997年,美国航空工业进行了大直径混合式陶瓷轴承的研究,速度指标达到2.1×106mm·r/min,不仅承受了大负荷和冲击负荷,还安全经历了起飞、爬高、巡航和降落等典型工况试验以及断油30 s考验,全负荷最长断油安全运转时间为5 min 30 s,远远超过了实际要求,而且在供油恢复以后,轴承亦随之恢复到正常工作状态,完全避免了钢轴承断油发热融化毁灭的恶性失效,轴承的实际安全工作寿命是同尺寸全钢轴承的5倍;现在航空APU、姿态控制系统装置、空气吸气装置(Air-breathing)中已经开始使用陶瓷球轴承。陶瓷轴承技术通过技术转化(Technology Transfer)已在发动机空气循环装置(ACM)、短距起飞垂直着陆发动机喷管轴承等航空领域开始应用。

陶瓷轴承在有限寿命发动机上的应用比较广泛,主要针对无人机和导弹发动机等,目的主要是提高极限转速和耐温能力,通过采用脂润滑或固体润滑,或采用固体润滑+燃料冷却等措施使发动机结构简化,质量减轻,以进一步提高可靠性;即使是对现有方案的简单替代,也可以进一步使发动机的寿命延长和可靠性提高,实现装备增程和可靠性增长,提高工作安全裕度和抗极限工况的波动能力。

6 陶瓷轴承技术的发展趋势

航空轴承技术的发展历史清楚地表明,从M50到M50NiL、Cronidur 30,再到目前正在推广使用的氮化硅陶瓷材料,每次轴承材料的改进都推动着航空轴承技术的快速发展。高温高速陶瓷轴承和全钢轴承的技术指标对比如图10所示,可以预见,陶瓷轴承的优异性能,能够为航空装备领域发展提供重要基础技术保障。

图10 高温高速陶瓷轴承与钢轴承的性能对比[2]

目前,航空长寿命轴承的速度指标已经突破2.5×106mm·r/min,航天和武器装备中高速轴承的有限寿命速度指标已达到3×106mm·r/min,新一代航空轴承将在(3~4)×106mm·r/min之间工作,高性能的陶瓷轴承将是应对航空装备高速化发展的有效技术途径之一。

未来航空陶瓷轴承的技术发展趋势包括:

(1)高韧高强材料技术。采用高纯、高球型度和粒径分布相对集中的氮化硅粉,经过脱氧和脱碳等预处理,去除粉体中的有害成分,进行热等静压烧结,通过工艺优化,提高烧结助剂分散均匀性和陶瓷晶粒长径比,达到制备显微结构均匀、抗弯强度1000 MPa以上、断裂韧性8~9以上的优质陶瓷毛坯材料。

(2)低成本批量稳定生产技术。总体上,陶瓷轴承技术远未成熟,真正发挥陶瓷优异性能的主要是集中在极限工况专用陶瓷轴承。与其它机械部件一样,陶瓷轴承的成本包括全寿命期研发费用、产品费用和维修费用,高成本依然是制约目前高端陶瓷轴承系统深入研究的影响因素,在应用中还主要依赖全钢轴承,同时高成本还源于主机技术复杂、对轴承需求批量小和可靠性要求高等特点。

(3)轻质化结构,精确设计技术。航空传动系统技术要求结构轻、可靠性高。为此基于轴承接触力学性能、热学性能、摩擦学性能匹配与分析、轴承动力学性能、轴承-转子系统动力学性能、轴承-基座结构力学分析的轴承精确设计技术依然是重点发展趋势;此外,通过极限性能的精确设计,发展先进的表面抗疲劳技术、高速高温固体润滑技术、脂润滑技术、C-C轻型保持架技术,改善轴承内部冲击,降低轴承发热,简化轴承润滑系统,可以进一步减少零件数量和减轻主机质量,这对有限寿命和异常情况下航空装备的安全将带来突破性技术变革。

(4)陶瓷轴承的运行健康状态监控技术[12-13]。现代航空器的转速、温度和载荷越来越高,而轴承性能的波动和轴承失效都会导致严重的系统问题或者失效,智能健康监测系统(Intelligent Health Monitoring Systems)是航空装备技术监测的总体发展趋势,轴承和齿轮的健康状态监测是其核心技术之一,美国通用航空发动机公司智能发动机(Intelligent Engine Systems)计划中就包含了主轴No.3支点轴承的智能化监测技术的研究。

根据对陶瓷轴承的材料和失效模式研究结果,传统上的对钢轴承的温升、振动和光谱的时域监测技术依然可以用于陶瓷轴承,只需通过研究,重新确定判据的阈值,但对陶瓷轴承的阻尼和振动频率监测需要重新考虑轴承的振动特性;目前对航空发动机和直升机润滑油路上正在使用的颗粒计数器由于依赖颗粒磁性敏感技术而不能监测陶瓷损伤的发生和进展,因此,特别需要开发既能检测金属滚道磨损颗粒,又能检测陶瓷滚动体磨损颗粒的传感器技术和方法,同时还需要研究开发早期预警的系统诊断技术;采用MEMS技术集成接触式温度传感器、多传感器集成设计和数据融合技术(Multi-sensor Data Fusion Techniques)将在陶瓷轴承和航空齿轮传动等状态监测中发挥重要作用。

(5)无损检测和可靠性评价技术。陶瓷滚动体是多相烧结材料,其滚动接触疲劳寿命受原材料、工艺、工况和工作历史等参数明显影响,因此轴承寿命的离散度大,可靠性评价还存在技术困难。发展对表面和次表层缺陷和损伤的无损检测技术,特别是快速可靠的无损检测技术,控制陶瓷元件的成品质量,定量研究损伤模式和规律、极限抗损伤能力,建立可靠性评价模型,这都是陶瓷轴承高可靠性应用的重点关注技术。

7 结束语

在航空、航天、武器装备、高端制造工业领域中,延长装备的寿命、提高可靠性和极限工作能力一直受到轴承技术的制约,将来还会如此。经过40多年的研究,国际上高性能陶瓷轴承基础研究和技术研发取得了丰富的成果,通过技术转化,陶瓷轴承已经在高端装备领域开始批量应用。

氮化硅陶瓷轴承技术取得了突破性进展,已经展示了作为新一代航空轴承材料的巨大优势,特别是混合式陶瓷轴承已经开始在航空、航天、制造装备领域应用。但是,面向航空高速、质载、高温、长寿命、视情维护等技术发展趋势和高可靠性使用要求,发展高性能的航空陶瓷轴承技术还需要强化材料制备、精确设计、精密低损伤制造、快速准确无损检测、通用和极限润滑等基础研究和技术开发,加强陶瓷轴承的应用研究和技术转化,强化应用基础试验,在积累可靠的基础数据和发展理论体系基础上,系统建立高性能陶瓷轴承的核心技术体系。此外,由于航空和武器装备极限服役能力经常需要满足大机动、大过载、大加速、高低温、贫油润滑等极端苛刻环境和工况条件,轴承技术面临的挑战会持续存在,陶瓷轴承技术依然在持续发展过程中。

[1]Wang L,Snidle R W,Gu L.Rolling contact silicon nitride bearing technology:a review of recent research[J].Wear,2000,246:159-173.

[2]Franz-Josef E.An overview of performance characteristics,experiences and trends of aerospace engine bearings technologies[J].Chinese Journal of Aeronautics,2007,20(4):378-384.

[3]Data SheetTimken Latrobe.LESCALLOY BG42 VIM-VAR:High performance bearing steel[R].AMS 5749,2003.

[4]The Barden Corpoation.Barden/FAG cronidur30 hybrid spindle bearings[J].A Barden Precision Bulletin,2000(18):22-40.

[5]DellaCorte C,Pepper S V,Noebe R,et al.Intermetallic Nickel-Titanium alloys for oil-lubricated bearing applications[R].NASA-TM-2009-215646.

[6]Wang Y,Hadfield M.A study of line defect fatigue failure of ceramic rolling elements in rolling contact[J].Wear,2002,253:975-985.

[7]MitchellD J,Mecholsky JJ,Adair JH.All-steeland SiN-steel hybrid rolling contact fatigue under contaminated conditions[J].Wear,2000,239:176-188.

[8]Zaretsky E V,Vlcek B L,Hendricks R C.Effect of silicon nitride balls and rollers on rolling bearing life[R].NASA-TM-2005-213061,TRIB2004-64246.

[9]Gibson H,Thom R,Moore C,et al.History of space shuttle main engine turbopump bearing testing at the marshall space flight center[R].NASA-TM-2010-0338.

[10]Abdul-Aziz A,Downey J,Ghosn L J,etal.A CAD approach to integrating NDE with finite element[R].NASA-TM-2004-212904.

[11]李秀娟.弹用高温高速轴承失效机理与陶瓷轴承脂润滑特性研究[D].哈尔滨:哈尔滨工业大学,2003.

LIXiujuan.Failure analyses of high-speed high-temperature beaarings and researches on the grease lubrication performances of hybrid ceramic bearings for missiles[D].Harbin:Harbin Institute of Technology,2003.(in Chinese)

[12]Dempsey P J,Certo JM.Current status of hybrid bearing damage detection[R].NASA-TM-2004-212882.

[13]JIA Yi,Just-Agosto F,Romero E.Contact sensors on ceramic ball bearings[R].IAC-02-I.4.01.