薄壁件精密切削有限元仿真研究

2013-04-16王艳婷赵玉贝

□ 吴 勇 □ 王艳婷 □ 赵玉贝 □ 张 琳

中国矿业大学 (北京)机电与信息工程学院 北京 100083

切削加工作为制造技术的主要基础工艺,随着制造技术的发展,在20世纪末已取得了很大的进步,进入了以发展高速切削、开发新的切削工艺和加工方法、提供成套技术为特征的发展新阶段。精密和超精密切削是当前切削技术的重要发展方向。精密加工技术发展趋势是:(1)向更高精度、更高效率方向发展,在尖端技术和产品的需求下,开拓新的加工机理,进入到纳米级和亚纳米级加工精度;(2)向大型化、微型化方向发展;(3)向加工检测一体化方向发展,精密和超精密加工不仅作为一门独立的学科发展,而且会以更多的交叉学科形式出现,形成新的学科;(4)机床向多功能模块化方向发展;(5)不断探讨适合于精密切削的新原理、新方法、新材料[1]。

Deform软件是基于有限元分析的工艺仿真软件,用于分析金属成型。通过仿真金属的变形过程,设计人员和工程师可以预测变形过程中金属的流动,确定零件在变形过程中是否会产生缺陷,预测设备压力和加工应力[7]。本文利用有限元软件Deform分析研究金属切削过程中的切削温度、切削应力的变化以及刀具的磨损情况等,通过改变切削速度,对比分析以上3种现象的3种变化规律,对实际工作具有重要的指导意义。

1 精密切削机理

精密及超精密切削机理研究的目的是提高切削加工表面的质量。精密切削的某些方面,如各种因素对金刚石刀具的影响,最小切削厚度、积屑瘤的生成规律等与普通切削相比有一定的特殊性,研究这些问题对提高切削加工表面质量,减少变质层和实现微应力切削等有重要意义。

普通切削加工的精度一般不低于100 μm级,其允许的切削深度和进给量均较大,切削深度一般远大于材料的晶粒尺寸,切削加工以数十计的晶粒团为加工单位,在切削力的作用下从基体上去除金属。而精密切削的切削层很薄,切削深度和进给量必然会很小,特别是亚微米和纳米级的超精密切削,切削深度通常小于晶粒的直径,使切削只能在晶粒内进行[2]。

2 薄壁件精密切削仿真

2.1 仿真技术关键

首先是动态接触边界的处理。金属切削过程是工件和刀具相互作用的过程。在这个过程中,刀具不断地挤压和剪切工件,使工件在高温、高速下产生塑性变形;同时,工件和切屑不断摩擦和挤压刀具。因此,金属切削过程中,工件及切屑和刀具接触是动态的。刚塑性有限元采用增量法求解变形问题,是以增量加载过程来逼近连续塑性变形过程的实际规律。增量步长的大小就直接影响到有限元求解的精度和效率,而增量步长的大小与工件和刀具的动态接触有关。因此每个增量区间内必须考虑自由节点的接触和已接触节点的脱离,以及有限元离散所造成的已接触点在空间上脱离或嵌入刀具。如图1是设定仿真步数以及增量步长的对话框。设定的步长为0.006 mm,设定步数为200步,所以刀具车完这个工件模型需要的增量步长是0.006 mm。

其次是网格划分问题。网格划分不合理会导致无法正常生成网格或者生成的DB文件无法正常运行甚至自动终止。金属在塑性加工过程中,形状简单、规则的材料经过一系列中间过程,转变到形状复杂的产品,其变形量特别大,除了材料内部变形比较小外,变形材料与刀具处于动态接触与脱离的变化过程中,材料边界形状变化也非常大。上面两种现象的出现,使得在对初始工件用形状比较规则的有限元网格进行离散,经过一段时间的增量加载计算后,部分网格产生畸变现象,网格出现不同程度的扭曲。如图2所示网格产生不同程度的扭曲,这与有限元分析要求的单元形状尽量接近母单元的形状相违背,因而会产生较大的计算误差,特别是三角单元。而本文应用的Deform软件系统只提供三角单元,所以在设定网格数的时候要特别注意。因此,对于涉及大变形的复杂金属加工过程,很难用一成不变的网格把变形过程模拟到底[3-5]。Deform软件能实现网格自动划分,解决了这一难题。

▲图1 仿真步数确定

2.2 建立仿真模型

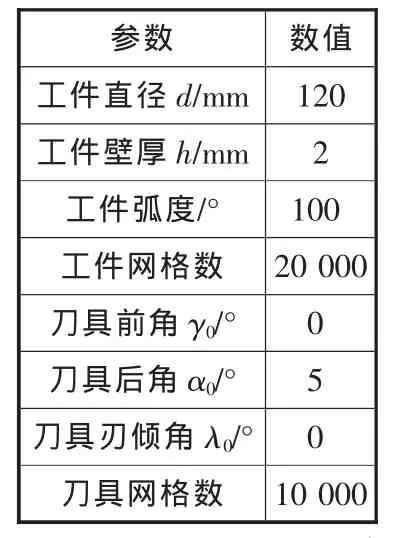

此模型工件的直径设定为120 mm,壁厚2 mm,所取部分弧度为100°。壁厚2 mm满足薄壁件的要求。刀片型号为DNMA(切削模型见图3)。

(1)首先根据精度要求划分网格。网格划分越多,精度越高,但是,过多则会造成计算量过大。基于这两点,工件网格数定为20 000,刀具为10 000。

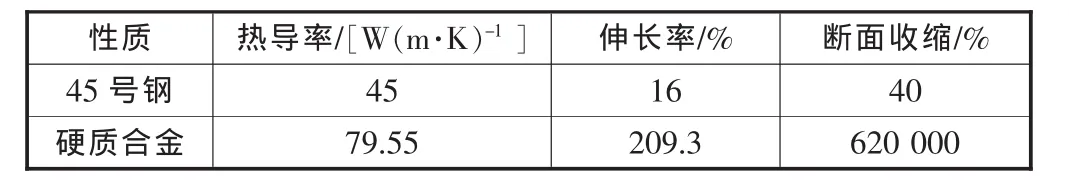

(2)材料的选用。此模型选用工件材料为45号钢。室温 20℃时,45 号钢的热导率为 45W/(m·K),摩擦因数定为0.6。根据软件提供的刀具,选用材料为硬质合金的菱形DNMA型刀片。刀具及工件力学性能见表1。

(3)初始温度均设定为20℃,总运算步设定为400步。表2为工件与刀具相关的切削条件。

表1 材料的力学性能[8]

(4)切削参数的设定。本文重点分析刀具进给量对切削温度、切削力和刀具磨损的影响。具体切削参数见表3。

2.3 仿真结果分析

2.3.1 进给量对切削温度的影响

从图4可以看出,组2的最高切削温度为855℃,组1的为659℃,组2明显高于组1。组1的进给量是0.2 mm/r,组2的是0.4 mm/r,在进给量增加一倍的情况下,切削温度上升30%左右。车削所产生的热量中,切屑带走将近一半多,而且刀具前角为零,导致切屑与刀具摩擦力变大,所以使切屑处的温度最高[6]。

表2 工件与刀具切削条件设定

▲图2 网格畸变

▲图3 三维切削模型示意图

表3 切削参数的设定

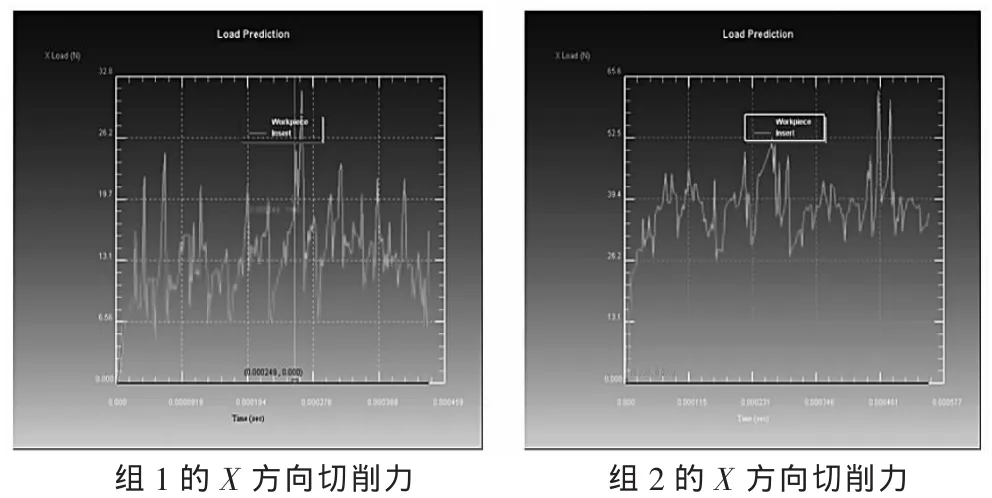

2.3.2 进给量对切削力的影响

▲图4 切削温度分布图

▲图5 载荷预测图

图5是模型沿X方向切削力的预测曲线。由该图可以看出组1的切削力曲线在17 N附近波动,组2在30 N附近上下波动。两者的唯一变量是进给量。由表3知,组2的进给量是组1的2倍,切削力随之增加大约76%。可以分析出切削力是随着切削进给量的增加而增加的。从这两组图来看,一开始曲线逐渐上升,很短时间上升到一定值,然后就在某一个值附近上下波动,波动幅度越大说明切削越不稳定。不稳定因素很多,比如刀具突然磨损,或者工件材料不均匀等。组2的曲线稳定性就比组1好,相比之下切削质量会好些。

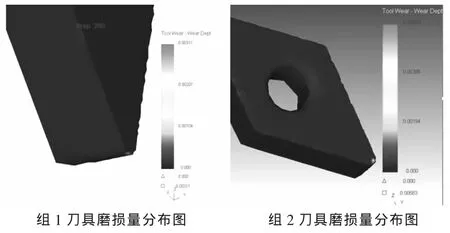

2.3.3 进给量对刀具磨损的影响

从图6来看,两组刀具磨损最严重的地方均发生在刀尖上,两组刀具磨损均比较严重,组2刀具最大磨损量为0.005 83 mm,组1为0.003 11 mm。对比分析,在进给量增加一倍的情况下,刀具磨损量增加87%,可见进给量的大小对刀具寿命的影响还是比较大的。

▲图6 刀具磨损量分布图

3 仿真对实际工作的指导意义

表4总结了本次仿真的结果。分析仿真结果,得知精密切削时,进给量对刀具温升影响极大。实际工作中,对于较大切削进给量的工序,应注意冷却散热工作,降低切削温度。同时仿真结果还显示进给量对刀具磨损影响也是极大的。所以选用合理材质的刀具,对于较大切削进给量的工艺相当重要。得知进给量大小对切削热和刀具磨损的影响后,可以提前做好预防和准备工作,避免刀具坏损和浪费工作时间,这样既能降低生产成本还提高了工作效率。

表4 仿真结果总结

总之,有限元仿真可以进行切削参数优化,提高工件表面质量。

[1] 王晓霞,王洪祥.金属切削过程有限元分析的国内外发展现状[J].佳木斯大学学报,2006,4(2):262-264.

[2] 翟元盛,梁迎春,王洪祥.精密切削过程三维有限元分析[J].工具技术,2007,41(6):56-58.

[3] 王洪祥,汤敬计,廖世宾,等.超精密切削切屑形成过程的三维有限元仿真研究[J].哈尔滨工业大学学报,2005,37(3):293-295.

[4] 王红军.基于DEFORM软件的切削加工仿真[J].CAD/CAM与制造业信息化,2002(9):57-59.

[5] 骆江锋.有限元仿真在金属切削加工中的应用[J].现代制造工程,2007(5):95-98.

[6] Longquan Liu,Zhenqiang Yao.Finite Element Analysis and OADs Optimization of the Temperature in the Plane-strain Orthogonal Metal Cutting Process [J].Journal of Donghua University,2004,21(4):29-33.

[7] 李传民.DEFORM5.03金属成形有限元分析实例 [M].北京:机械工业出版社,2007:12-13.

[8] 中国石油物资装备总公司.常用金属材料切削数据手册[M].北京:石油工业出版社,1995:18-30.

[9] 周泽华.金属切削原理[M].上海:上海科学技术出版社,1984:20-32.