汽车发动机装配线数据采集追溯系统的架构设计

2013-04-13叶水珍

叶水珍,贺 刚

(1.上海大众汽车有限公司,上海 201805)

(2.深圳华龙讯达信息技术股份有限公司,广东深圳 518000)

1 概述

汽车发动机装配线涉及到的关键质量点有螺栓拧紧数据、装配过程条码号、密封测试数据等,分别描述如下。

a.螺栓拧紧数据。

根据螺栓对汽车紧固的重要性,将螺栓装配分为3级。

A级:安全等级,即会导致生命危险的级别。

B级:质量等级,即有可能影响汽车的使用和功能。

C级:客户定义等级,即会对汽车局部产生影响,但是不会影响汽车的正常使用。

当螺栓在拧紧完成后如果没有达到需要的扭矩和角度时,汽车运行过程中不断的载荷变化将可能导致螺栓松动或脱落,进而可能危急生命。因此在工艺实施过程中,对紧固件尤其是A级、B级精度要求的紧固螺栓的紧固状况提出了严格要求。

随着发动机设计工艺水平和发动机生产安全要求的提高,要求对装配线主轴承盖、连杆、缸盖等重要螺栓拧紧数据进行采集和追溯,保障螺栓拧紧过程的安全性。

b.关键零部件信息。

在发动机体系中,缸体、曲轴、凸轮轴、缸盖等关键零部件决定了发动机的整体质量,一旦这类零部件有缺陷,轻则导致发动机性能损失,重则导致发动机损坏。随着发动机生产过程的逐步精细化,更多的关键零部件上打印了二维码,使零件具有了唯一的身份号码。将零件安装情况与发动机号互相关联起来,是当前发动机装配线数据采集必须具备的功能。

c.密封测试数据。

发动机水道和油道的密封性是发动机的重要质量指标。油道密封性能不佳,轻则导致机油消耗过多,重则导致润滑系统工作不良,防锈性能下降,直至发动机咬死。水道密封性能不佳,轻则导致冷却水、防冻液泄漏,重则导致冷却系统工作不良,发动机散热不畅。

对上述的螺栓拧紧数据、关键零部件条码信息、密封测试数据与发动机号、工位号、零件名称进行捆绑,再加上时间标签,组成完整的数据流,对发动机装配过程建立完整的档案库,不仅便于数据统计分析,提高产品质量,也可用于事后的数据追溯,便于质量控制。

如何对汽车发动机装配工艺过程中数据采集和追溯系统的定位、采集范围、相关功能及数据管理方法进行综合分析,建立起合理、适用的数据采集追溯系统架构,是本文研究的重点。

2 系统架构设计

2.1 系统硬件结构

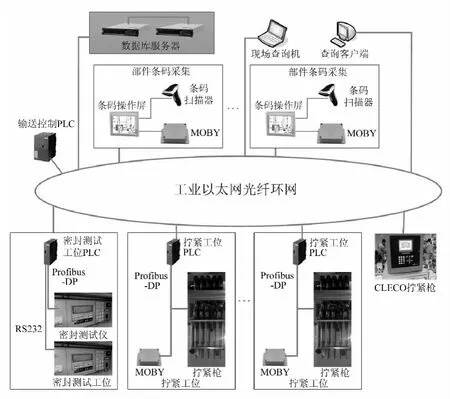

系统硬件结构如图1所示。

a.螺栓拧紧数据采集。

图1 系统硬件结构图

为了保证发动机装配的合格率,关键工位都配备了高精度电动螺栓拧紧机,通过内置的螺栓拧紧控制程序实现螺栓自动拧紧。螺栓拧紧机可以提供两种用于数据通讯的接口,分别是用于在线控制的现场总线接口和用于非实时数据传输的以太网接口[1]。由于数据采集的可靠性要求,采用两种通讯接口并行的方式,一方面数据采集软件通过现场总线与拧紧机控制器实时通讯,获取当前拧紧数据,保证时间标签的实时性;另一方面通过以太网接口获取具备断点续传能力的拧紧过程数据。两组数据进行对比验证,验证无误后存储于数据库中。有任意一组数据采集出现异常时,将另一组正常数据存储于数据库中。如两组数据采集全部异常,则系统进行数据采集异常报警并作对应的停机处理。

b.关键零部件信息数据采集。

二维码数据通过二维码扫描器扫描零件二维码,传输到工位工控机,实时采集数据。

c.密封测试数据采集。

密封测试数据来自于测试工位上的在线式密封测试仪,根据密封测试仪提供的RS232接口或PROFIBUS-DP接口,结合装配线输送控制过程,实现密封测试数据的实时采集。

d.数据采集系统与装配线输送控制过程联动。

发动机装配线输送控制系统根据生产工艺设计要求由若干个独立控制的PLC系统构成,PLC系统之间通过现场总线实现产线联动和相关联锁[2]。为了保证数据采集的完整性,通过将数据采集软件和发动机装配线输送控制系统相结合,当某工位出现数据采集不正常时,可以控制该工位的PLC进行报警提示,并根据工艺要求停止放行。

e.网络安全性设计。

数据采集追溯系统的稳定运行,依赖于稳定可靠和高速的网络系统。装配线输送控制系统、工位操作工控机、数据库服务器、数据查询客户端等诸多设备都集中在装配线网络系统中,一旦网络系统出现故障,后果非常严重。本系统采用了以下措施保证网络安全:

(1)网络采用光纤环网结构,光纤设计提高了网络系统的抗干扰能力,环网则构成了冗余的网络环境,一旦某一链路出现故障,系统自动切换到另外一个链路,保证网络系统的可靠性。

(2)光纤主干数据传输速度可达1 000M,避免了数据传输中的堵塞和数据丢失。

(3)系统采用具备网络管理能力的工业以太网交换机,具备网络管理、网络自动诊断和自动恢复管理能力。

(4)本系统开发了数据通讯heart-beat同步软件,实时管理所有网络节点。一旦发现某网络节点网络通讯出现异常,及时报警。

f.数据存储安全性设计。

系统采取了本地存储和服务器存储相结合的方式,螺栓拧紧数据和密封测试数据存储在本地控制器的数据缓冲区中,只有在数据被可靠存储于服务器中后,缓冲数据方可清除;关键零部件二维码存储于本地工位工控机中,采用二级缓存和断点续传机制,只有在数据被可靠存储于服务器中后,本地数据方可清除。数据库服务器采用双机热备方案,两服务器之间通过内部同步网络连接实现数据同步和状态监测。一旦发现主服务器出现异常,热备服务器马上切换为主服务器,全面接管数据存储的任务。

g.现场查询机和查询客户端。

数据检索和追溯功能通过现场查询机和客户端来实现,实时查询数据库服务器中存储的发动机装配线生产数据。

2.2 系统软件结构

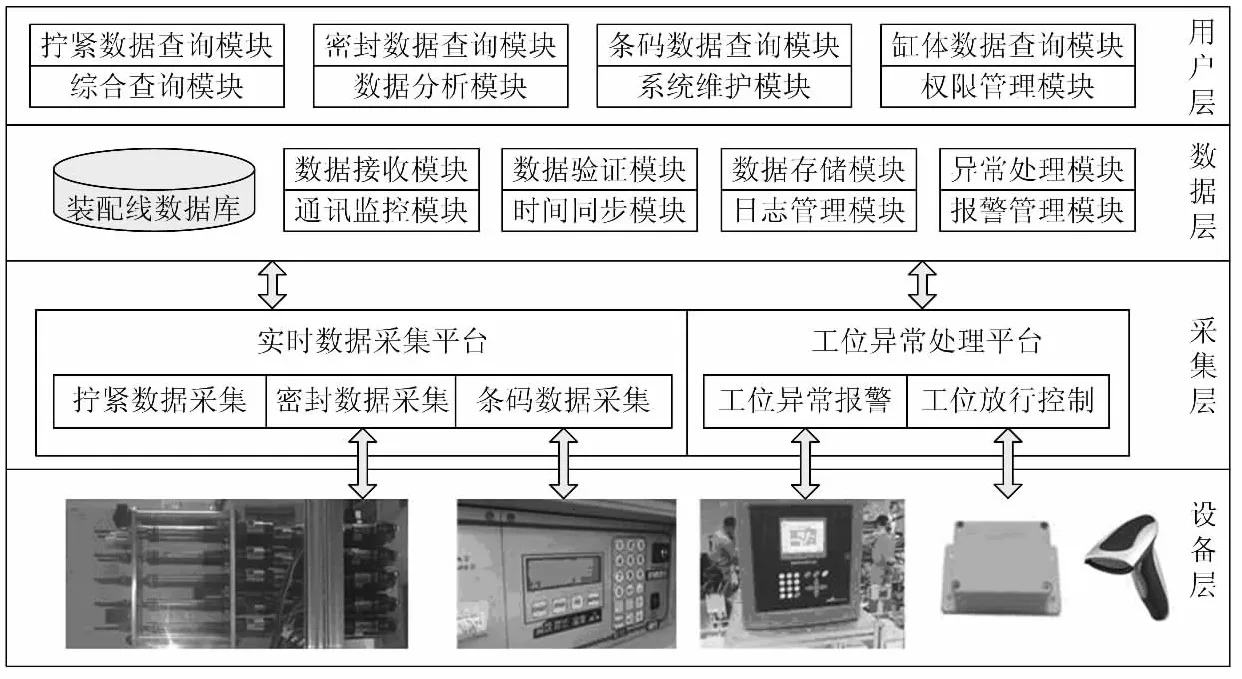

系统软件结构如图2所示。

a.设备层与采集层软件。

装配线需要进行数据采集和追溯的智能生产设备包括螺栓拧紧机、密封测试仪、二维码扫描器、MOBY等。(1)拧紧工位采集数据:工位号、发动机序列号、拧紧枪号、螺栓号、最终扭矩和转角、合格/不合格、时间等。根据需要可以采集螺栓拧紧曲线。

图2 系统软件结构图

(2)密封测试工位采集数据:工位号、发动机序列号、水道泄漏量、油道泄漏量、合格/不合格、时间等。

(3)关键零部件条码工位采集数据:工位号、安装时间、发动机号、部件号等。

采集层软件包括实时数据采集平台和工位异常处理平台两套后台软件,实时数据采集平台包含了所有工位的数据采集功能,由通讯接口模块、数据采集模块、本地存储模块、数据缓冲管理模块和数据集中管理模块组成,分别加载到现场条码操作站和数据采集站中,实现数据实时采集、采集异常报警,并提供与数据层软件的接口。工位异常处理平台实现和装配线控制系统的交互,实现采集异常的放行控制。

b.数据层软件。

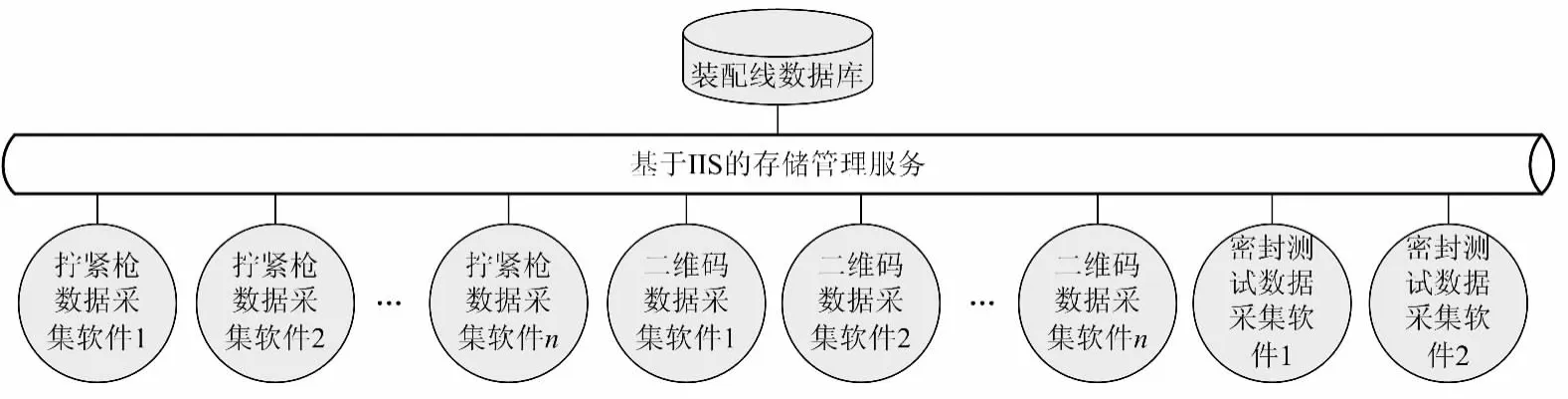

数据层软件实现数据库存储和数据管理,是整个系统的核心。软件通过基于IIS的Web Service数据管理服务建立起和底层数据采集软件及SQL Server数据库之间的桥梁,保证数据的有效存储、存储异常的重发、系统看门狗等功能[3]。数据层软件保证实现每天24h连续生产、1200台发动机/天,15年的数据存储和追溯。如图3所示。

c.用户层软件。

图3 数据采集结构图

用户层软件实现各种用户操作管理功能,包括按照发动机号、时间、工位等的发动机整体信息查询和独立信息查询,以及数据分析、数据导出和报警处理功能。

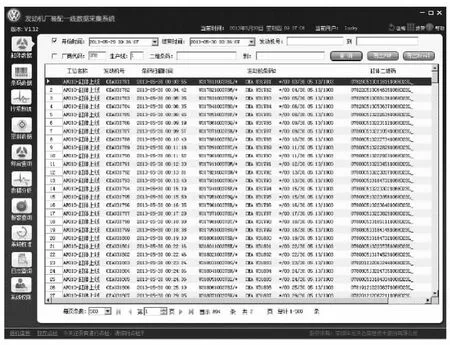

3 查询管理软件功能

3.1 基本数据查询

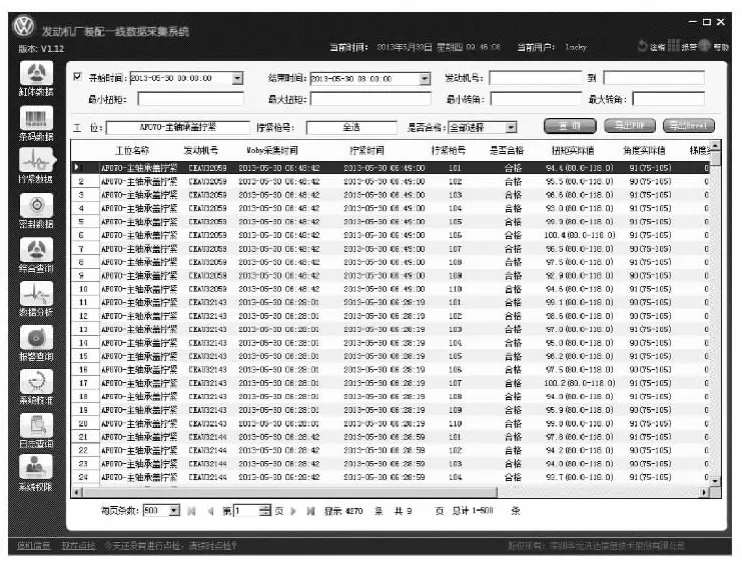

发动机装配线数据查询功能按照数据性质可分为条码数据、拧紧数据和密封测试数据,通过在一段时间段内工位生产数据的查询,有利于判断该工位的生产状况和缺陷情况。查询结果可以导出为PDF和EXCEL格式供用户进行进一步分析处理。功能示例如图4~6所示。

图4 缸体数据查询

图5 螺栓拧紧数据查询

图6 条码数据查询

系统还可提供以发动机号为参考点的综合数据查询。发动机装配线的最终产品是发动机,每台发动机有唯一的发动机号。系统提供的针对某台发动机的综合信息查询,将该发动机从上线到下线所有工序的生产数据按照生产工序顺序集中查询出来,有利于追溯该发动机整个生产过程的各个环节,对于分析发动机缺陷作用非常明显。如图7所示。

图7 综合数据查询

3.2 工艺质量分析查询

装配线数据采集的目的之一,就是根据存储的数据进行生产过程工艺质量的评估和优化。随着生产要求的不断提高,工艺质量管理人员需要通过大量的数据分析,从而掌握当前发动机装配过程的工艺质量数据,并以此为参考逐步改进生产流程,提高工艺质量能力。

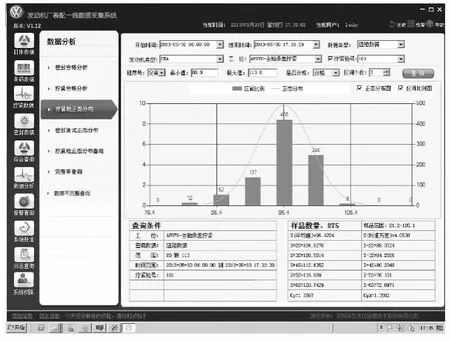

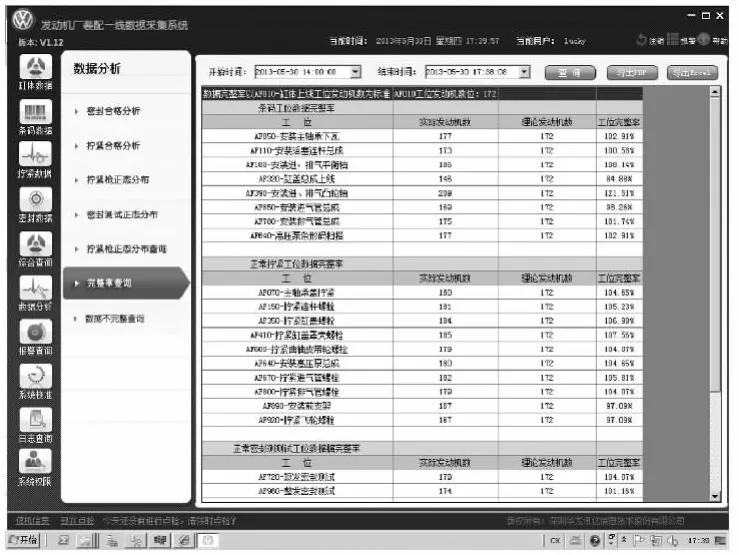

工艺质量分析查询功能,包括螺栓拧紧数据CP、CPK分析查询,密封测试数据合格率分析查询,螺栓拧紧数据合格率分析查询,过程数据完整率查询和数据不完整查询,功能示例如图8,9所示。

图8 螺栓拧紧数据CPK分布

图9 数据完整率查询

4 架构设计应用总结[4]

根据生产工艺要求,完整的汽车发动机装配线生产工序多达100多个。每天发动机生产量多达1200~1500台。发动机装配线数据采集追溯系统的架构设计满足的基本条件如下:

a.分散和并行的数据采集模式。

由于数据采集节点众多,采集类型丰富,采集接口差异很大,在采集系统设计中尽量采用就近采集模式,某个节点数据采集异常不会影响其他采集节点的正常工作。采用并行进程管理机制,使数据采集过程具有统一的时间标签,保持数据采集的实时性。

b.本地数据缓冲机制。

本地采集的数据采用本地缓冲,避免由于网络数据传输异常或数据库系统异常导致的数据丢失。针对不可解析数据,采用先存储,再分析的原则,保证原始采集数据的完整性。

c.集中式数据存储和重发机制。

并行的数据采集软件与安装在服务器上的数据存储管理软件进行实时通讯,统一管理采集上来的数据,将采集数据进行队列排队处理,依次存储于数据库中。一旦出现数据存储异常,数据被存储于临时缓冲区中,等待数据存储恢复后再次开始存储,保证存储的可靠性。

d.完善的错误陷阱和异常处理机制。

发动机装配线由众多设备组成,生产数据都来自于生产设备的自动化控制系统中。任何设备的异常,都有可能导致数据采集的异常甚至数据采集的失效。系统设计中,需要建立针对性强、实时性好的异常处理机制,具备看门狗功能和自恢复功能,使数据采集系统具备一定的鲁棒性。

[1] 覃尚第,谢斌明.高精拧紧工具在发动机装配中的应用[J].装备制造技术,2012(7):165-167.

[2] 董维维,王德权,刘小阳,等.用OPC技术实现汽车发动机装配线质量数据的实时采集与显示[J].组合机床与自动化加工技术,2008(1):108-111.

[3] 王德权,吴盼,黄鹏.汽车发动机装配线监控系统的设计与实现[J].制造技术与机械,2011(6):125-127.

[4] 段明皋,苏锡年,朱晓民,等.汽车发动机装配线控制系统研究及应用[J].制造业自动化,2008(2):84-86.