摩擦辅助微弧氧化制备Al-Al2O3模板试验研究

2013-04-13徐省三陆日钦

徐省三,汪 炜,陆日钦,张 伟

(南京航空航天大学机电学院,江苏南京210016)

随着航空航天、电子、生物医疗等领域的不断拓展,对精密仪器的微细结构加工要求也越来越高,对于金属及合金的微细加工要求不断向精密化和微细化发展,如:发动机叶片、滤清器过滤网等。掩膜电解加工是一种利用阳极溶解原理去除金属材料的图形复制加工技术,相比电火花加工和激光加工,具有加工过程中无应力,无变形,工具无损耗,不受材料硬度、韧性、刚度等物理性能的影响,加工形状多样,表面质量好等优点[1]。然而,掩膜电解加工过程中也暴露出了许多问题,限制了其进一步发展。如:掩膜层通常采用光刻胶,在电解加工中,工件表面产生大量的热集中区以及电解液的高速冲刷,绝缘掩膜层极易发生翘边现象,特别是在加工一些难刻蚀材料时,甚至会发生掩膜层的脱落,极大地影响了加工精度,且每个工件都必须进行涂膜、曝光、显影,加工步骤繁琐,提高了加工成本[2-3]。本文提出的Al-Al2O3模板的制备方法是通过摩擦辅助微弧氧化技术,在模板表面原位生长出一层硬度较高、耐磨、绝缘性能较好的陶瓷层作为掩膜层,利用此模板可作为工具阴极,应用于微细电解加工中。

1 原理与方法

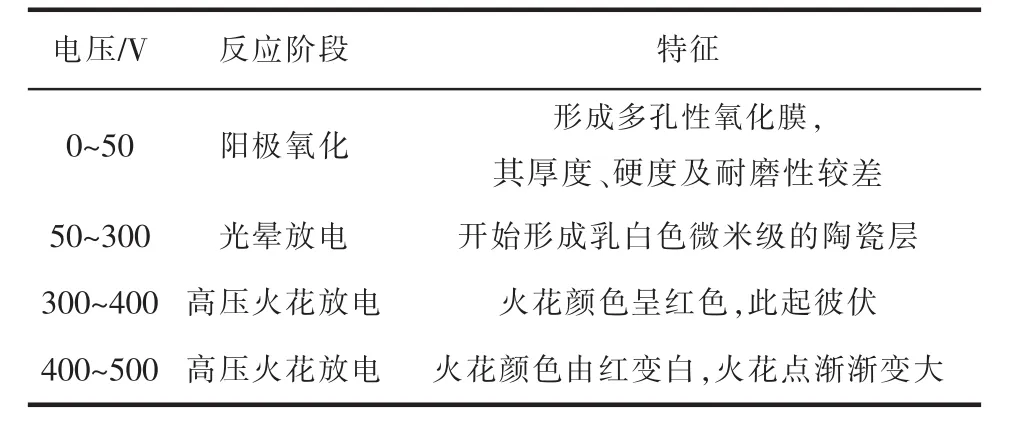

微弧氧化(micro-arc oxidation,MAO)是将 Al、Mg和Ti等有色金属或其合金置于碱性水溶液中,施以高电压,利用电物理和电化学等复合工艺方法,使材料表面产生火花放电斑点,在热化学、等离子体化学和电化学共同作用下,材料表面生成一层具有绝缘特征的金属氧化膜[4]。陶瓷层生长过程与特征见表1,等离子放电区的瞬间温度是相当高的,在此区域内的金属及其氧化物发生熔化,高温烧结作用使氧化膜结构发生变化,生成具有晶态氧化膜陶瓷相结构,且此陶瓷层是从基体表面原位生长的,与基体结合紧密,不易脱落[5]。微弧氧化膜层具有结构致密、韧性高、耐磨、耐腐蚀、耐高温冲击和电绝缘性能好等特性[6]。

表1 微弧氧化陶瓷层生长过程与特征

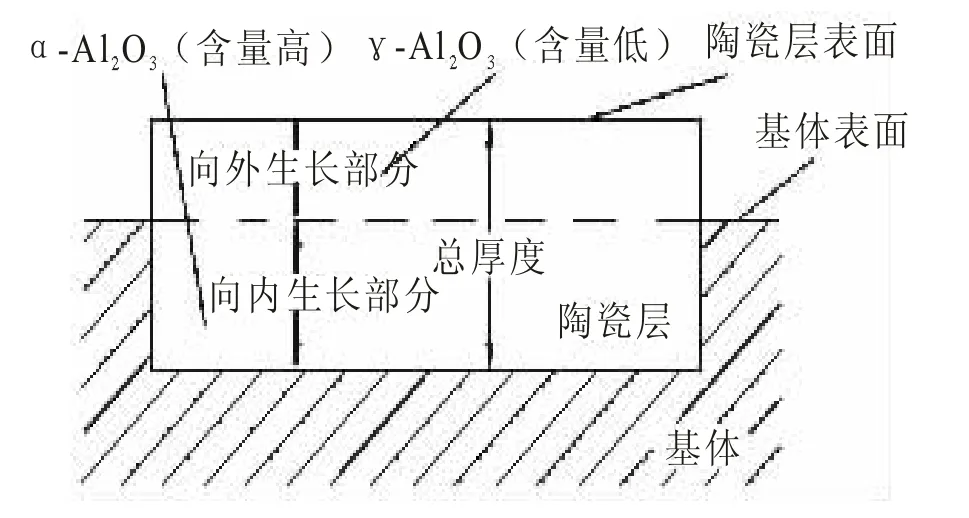

微弧氧化处理后形成Al2O3陶瓷层的厚度可达2~200 μm,甚至更厚,其基本性能和陶瓷(刚玉)类似,此陶瓷膜层由内向外可分为过渡层、致密层和疏松层(图1)。过渡层是紧密牢固结合铝表面的薄层,厚为 3~5 μm,主要由 α-Al2O3、γ-Al2O3和正长石K(A1Si2O8)组成[7];致密层是微弧氧化的主体,厚度可达 150~250 μm, 其成分主要以刚玉 ɑ-Al2O3为主,也含有少量的γ-Al2O3,空隙率很小,硬度极高;疏松层结构疏松粗糙、脆且硬度低,含有大量的小气孔、针孔,在含硅酸盐的溶液中,疏松层含有硅酸铝 A1Si2O5和 γ-Al2O3。

图1 铝微弧氧化陶瓷层生长示意图

由于疏松层的这些缺点,在掩膜电解刻蚀过程中与掩膜层的要求不符,因而在模板和电极之间添加一层不导电的游离粒子,在微弧氧化过程中利用运动的刮板带动游离粒子不断摩擦、挤压模板疏松层表面,可有效拭除疏松粗糙组织结构,游离粒子还可对已形成的气孔等微观凸起有机械磨削和抛光作用,从而抑制气孔继续长大,形成表面较平整、光洁且含少量微气孔的陶瓷层,其机械性能也非常优异[8]。

2 试验系统建立

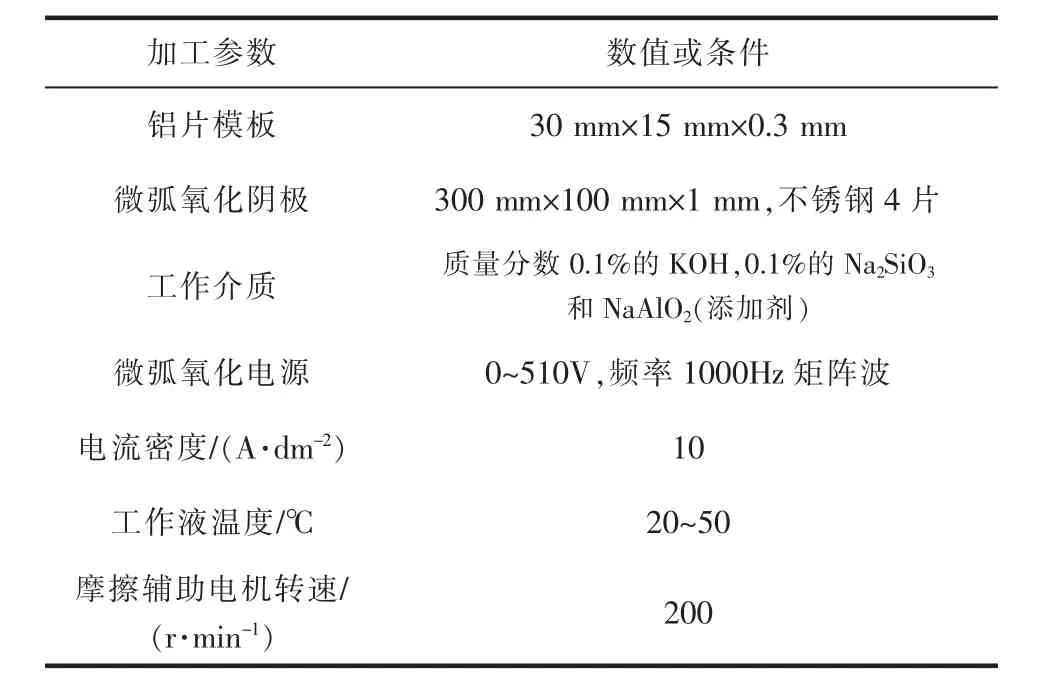

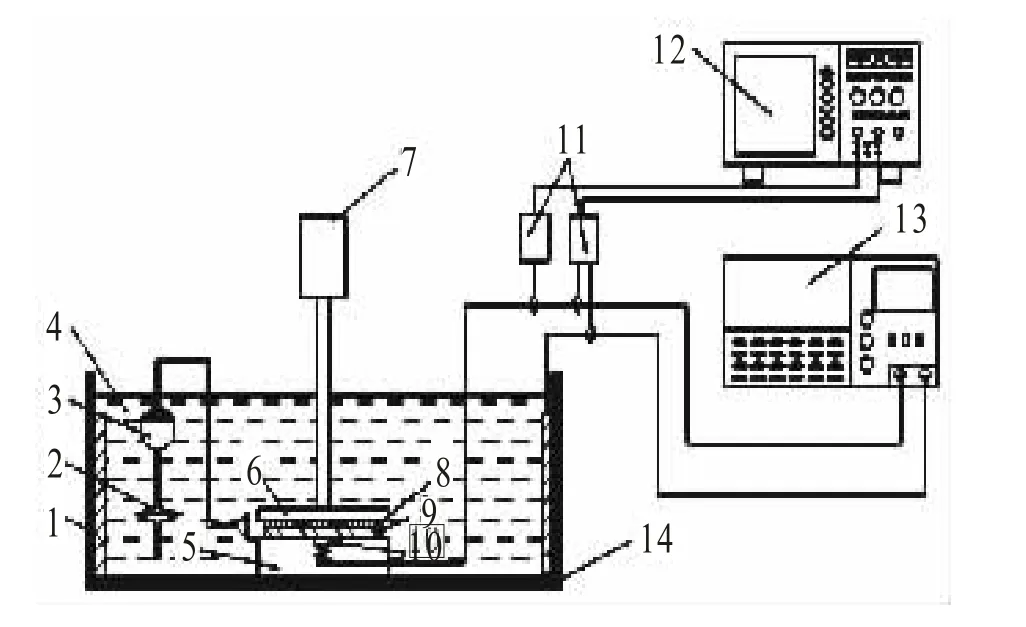

Al-Al2O3模板的制备分为两个步骤:首先,将铝模板裁剪成合适的尺寸,利用光刻电解的方法加工出具有阵列群孔的模板工件,模板的制作必须保证较高的精度,以保证后期图形转移的精度;然后,利用摩擦辅助微弧氧化工艺方法 (工艺系统见图2),在模板表面原位生长出一层硬度高、耐磨性好且绝缘性强的陶瓷层作为掩膜层,摩擦辅助微弧氧化试验条件见表2。

表2 摩擦辅助微弧氧化试验条件

图2 模板阴极摩擦辅助微弧氧化系统

高压脉冲电源是微弧氧化中最关键的设备,电源的脉冲波形、极性及电流密度等参数都将影响微弧氧化的成膜效率和膜层性能。微弧氧化过程中,模板通过底座夹具中的碳刷进电,将不导电的游离粒子(陶瓷珠)覆盖在模板之上,调节电机到合适的转速,驱动刮板带动粒子不断摩擦挤压模板表面。由于微弧氧化过程中,模板工件会产生高温,因此利用离心泵使工作液不断冲刷模板表面,及时带走产生的热量,微弧氧化脉冲电源先调到低压300 V左右20 s,等陶瓷层均匀生长一段时间后,再将电压调到450 V高压加工特定时间。取出模板,可发现模板表面均匀生长了一层浅黑色、质地坚硬的陶瓷膜。对摩擦辅助微弧氧化后的模板工件进行表面清洗固膜等处理后,陶瓷层具有较好的耐磨性、耐热性和耐腐蚀性,且内外均一性较好。

3 试验结果分析

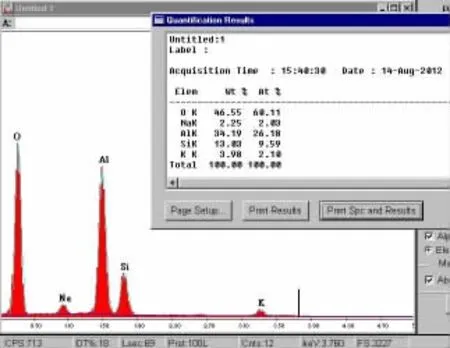

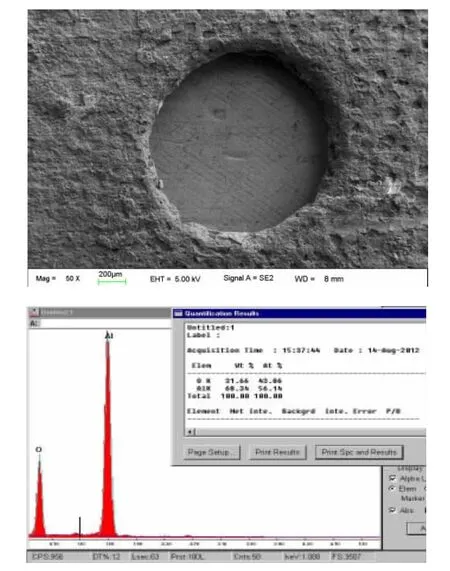

传统微弧氧化后,工件表面的陶瓷层粗糙疏松,且有明显的隆起和凹坑,非常不平整,且通过表面EDS测量发现陶瓷层中含有Na、Si及K等元素化合物杂质存在(图3)。加入不导电游离粒子的摩擦辅助后,微弧氧化陶瓷层表面光洁平整,且具有较高硬度,通过EDS测量,可发现基本只含有Al和O两种元素,其原子数量比为3∶2,因而陶瓷层中绝大部分为Al2O3,杂质较少(图4)。

图3 常规微弧氧化表面形貌图及能谱图

图4 摩擦辅助微弧氧化形貌图及能谱图

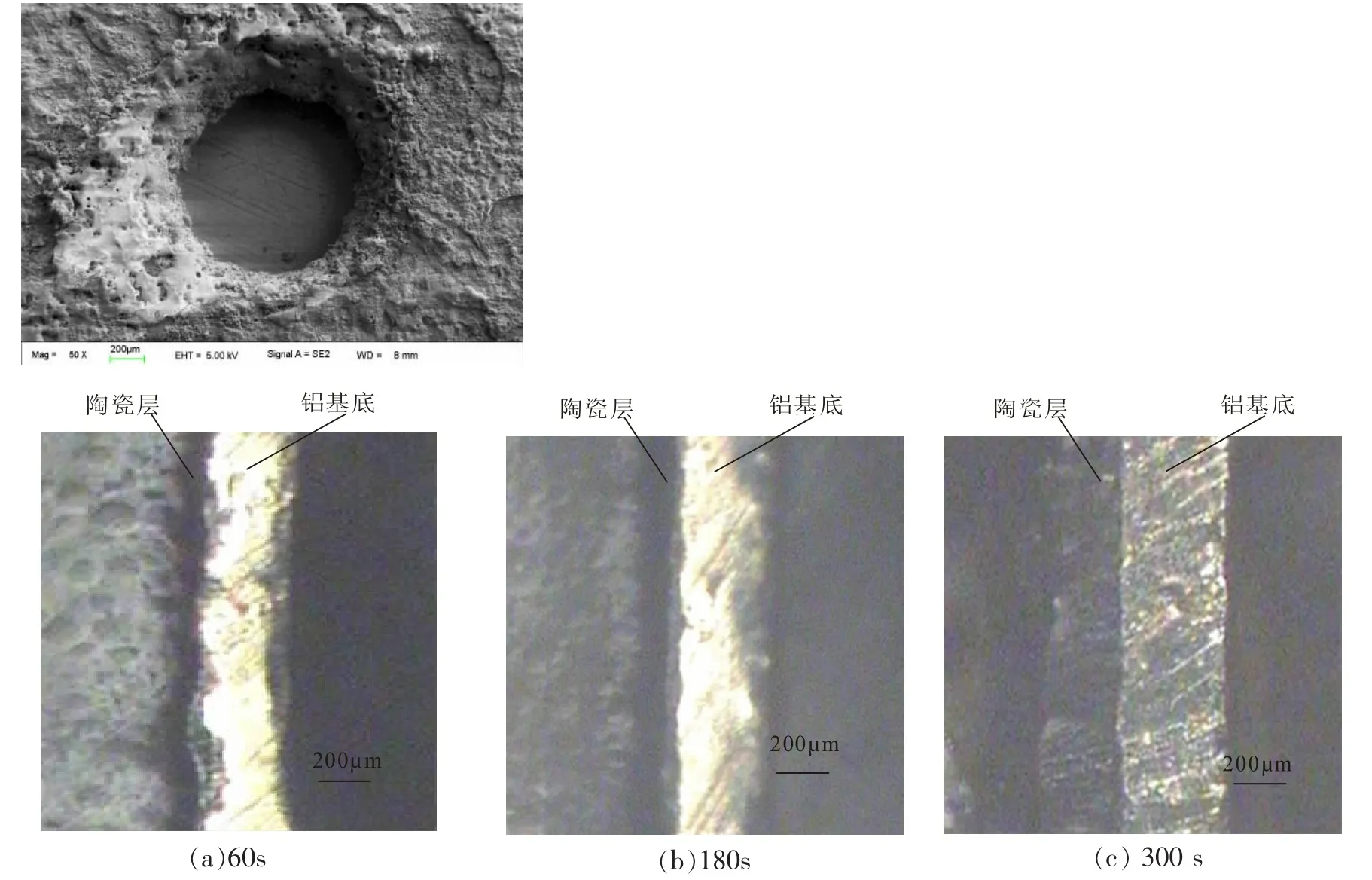

图5分别是铝模板工件摩擦辅助微弧氧化在60、180、300 s后的膜层形貌图。通过电子显微镜观察不同加工时间下陶瓷膜层的形貌,以研究陶瓷层随时间的生长规律。分别测得60、180、300 s时试验件的膜层厚度为70、150、200 μm。通过试验发现,陶瓷膜层厚度随着加工时间的增长不断增加,但当加工时间增长到300 s时,膜层厚度达到最大,之后基本保持不变。

图5 膜层形貌图

通过硬度检测仪分别对基底铝片和陶瓷层进行维氏硬度检测。图6a是模板阴极基底材料铝片的维氏硬度压痕,其硬度为34.5 HV,图6b是Al–Al2O3模板陶瓷层(掩膜层)的维氏硬度压痕,其硬度为390.9 HV。因此,通过摩擦辅助微弧氧化后的陶瓷层具有相当高的硬度。

图6 维氏硬度压痕图

利用摇表可测出Al-Al2O3模板陶瓷层的绝缘电阻,电阻率ρ的表达式为:

式中:l为材料的厚度;S为横截面积。通过计算可得出此陶瓷层的电阻率可达108~109Ω·cm。利用表面粗糙度仪可检测出陶瓷层的表面粗糙度Ra值为2.37 μm。上述陶瓷掩膜层的各项参数可满足微细双面电解加工的要求。

4 结论

本文提出了一种低成本、高精度Al–Al2O3模板的制备工艺方法,并将其应用到微细电解加工中。铝-陶瓷模板的制备是利用微弧氧化方法,结合陶瓷珠的摩擦辅助工艺,在具有阵列群孔的铝片模板表面原位生长出一层陶瓷层作为掩膜层。通过控制和优化工艺参数,在铝模板表面成功制备出硬度为 390.9 HV,电阻率可达 108~109Ω·cm,表面粗糙度 Ra值为 2.37 μm, 厚度为 70~200 μm 的陶瓷绝缘层。

综合比较试验结果可知,铝模板微弧氧化过程中,摩擦辅助方法起到机械磨削和抛光的作用,可有效提高陶瓷层的成膜质量和性能,原位生长出的陶瓷层与基底结合牢固,硬度高,耐磨性好,具有良好的绝缘性,可满足微细电解加工要求。

[1] 李冬林,朱荻,李寒松.模板阴极电解加工群孔的成形规律[J].华南理工大学学报(自然科学版),2010(5):105–109.

[2] 何铁军,汪炜,冯海娣,等.基于Taguchi方法的钼栅网微细光刻电解试验研究[J].电加工与模具,2011(1):11–14.

[3] Datta M,Landolt D.Fundamental aspects and applications of eletrochemical micro – fabrication [J].Electrochimica Acta,2000,45:2535–2558.

[4] 姜桂荣,邹杰,吴来磊,等.预制膜对铝合金微弧氧化陶瓷层生长过程的影响[J].表面技术,2012,41(4):1–3.

[5]Gnedenkov S V,Gordienko P S.Formation of BaTi03 coatings on titanium by micro-arc oxidation method [J].Journal of Materials Science,2002,37(5):2263–2265.

[6]汤宝寅,张更伟,王小峰,等.氮、氧及金属离子注入铝合金表面改性层摩擦磨损性能研究[J].摩擦学学报,2003,23(4):287–290.

[7]白基成,郭永丰,张海龙,等.铝合金表面微弧放电陶瓷化改性新技术[J].电加工与模具,2006(增刊):26–28.

[8]李学磊,朱荻,朱增伟.游离粒子对摩擦辅助电铸技术的影响[J].电加工与模具,2010(4):36–37.