航空高强度LY12CZ铝合金腐蚀剩余强度预测

2013-03-30李旭东穆志韬刘治国

李旭东,穆志韬,刘治国

(海军航空工程学院 青岛校区,山东 青岛 266041)

对于在沿海机场服役的飞机结构,腐蚀损伤是一种主要的结构损伤形式,是很多故障的主要诱因之一。腐蚀坑的存在降低了疲劳裂纹萌生的门槛,而疲劳裂纹的萌生和扩展会引起材料力学性能的下降,威胁机体结构的完整性和飞行安全[1—4]。由于铝合金材料大量应用于飞机机体结构中,在腐蚀环境下容易产生腐蚀坑,加速疲劳裂纹的萌生和扩展过程,因此引发了相关研究热潮。以Sankaran,Hillberry,Hoeppner,Newman等为代表的学者主要在腐蚀扩展规律[5]、腐蚀损伤评估[6]、腐蚀损伤下疲劳裂纹萌生和扩展行为[7]、腐蚀损伤下疲劳寿命衰减规律[8]等方面开展了大量研究。因此文中针对航空铝合金,研究其腐蚀损伤与结构剩余强度的关系具有重要的工程意义,可为腐蚀条件下飞机结构损伤容限评估奠定基础。

1 实验

1.1 材料

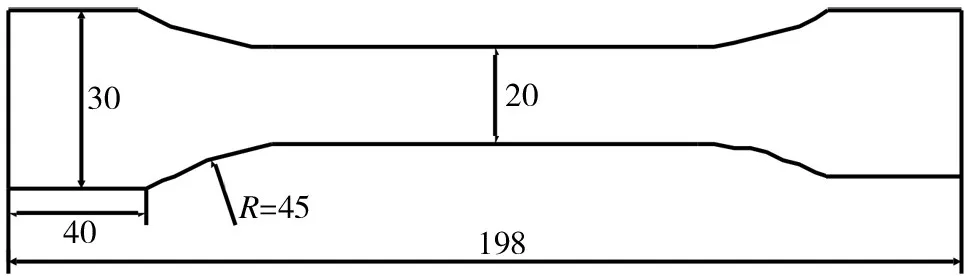

试样所用材料为航空用LY12CZ铝合金,材料的力学性能(实测值):抗拉强度为447MPa,屈服强度为293MPa。沿轧制方向截取哑铃状试件,其尺寸如图1所示,厚度为1mm。

图1 试样尺寸Fig.1 Detailsofspecimen size

1.2 方法

预腐蚀试验按照美国材料协会ASTM G34-1标准进行[9]。首先用丙酮溶液清洗试件表面,将试验件浸润在EXCO溶液中。控制浸润时间分别为12,24,36,72 h,以在试件表面造成不同程度的腐蚀损伤。用酒精溶液对腐蚀后的试件进行清洗,去除试件表面的腐蚀附着物。

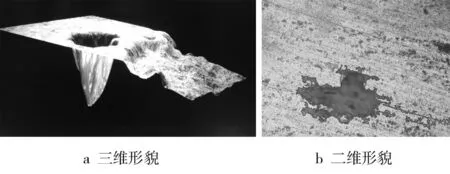

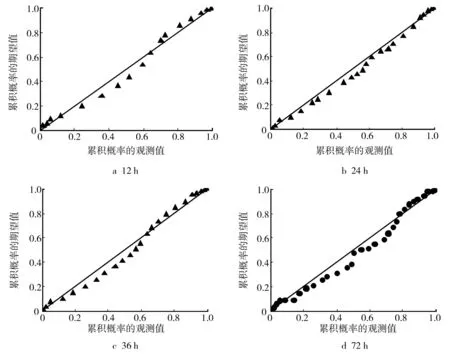

利用科士达KH-7700三维扫描电子显微镜对腐蚀后的试件表面进行观测,获得其腐蚀坑的三维和二维形貌,如图2所示。统计腐蚀坑的数目和深度,不难发现腐蚀坑深度较好地服从Weibull分布,如图3所示。

图2 腐蚀试件表面三维形貌与二维形貌Fig.2 Three-dimensional and two-dimensional topography of the corroded specimen surface

预腐蚀试件在Instron 8801试验机上进行室温下的静拉伸试验,加载速率为0.02mm/s,直至试件断裂,获得其剩余静拉伸强度。

2 结果及讨论

2.1 腐蚀损伤对材料静强度的影响

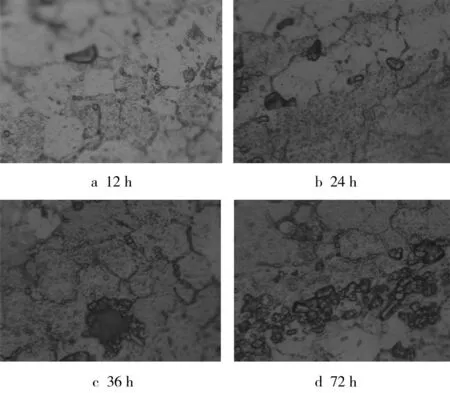

针对腐蚀不同时间后的试件表面损伤区域,在金相显微镜下放大300倍随机选取视场进行观测,试件腐蚀区的损伤形貌对比如图4所示。可以看出,随着腐蚀损伤加深,试件表面逐步变得粗糙。LY12CZ铝合金在空气中形成一层氧化保护层,在酸性EXCO溶液中,氧化保护膜会被溶液中的Cl-溶解破坏,使得腐蚀向铝合金基体扩展。铝合金是面心六面体结构,晶粒之间的结合面抗腐蚀能力较差,因此腐蚀损伤首先在晶粒结合部位发生,铝合金晶粒轮廓逐步显现,呈现出典型的晶间腐蚀形貌,此时形成的腐蚀坑深度较浅,表面积很小,如图4b所示。随着浸润时间的延长,晶间腐蚀扩展,腐蚀坑分布密度增大,较大的腐蚀坑相互连接,形成大面积剥蚀,晶粒从基体材料上被腐蚀掉,如图4c和d所示。在外载荷作用下,一方面腐蚀坑会造成应力集中,另一方面腐蚀损伤易造成材料基体松动,使得材料的力学性能下降。

对静拉伸试验得到的数据进行处理,获得了材料拉伸强度随着腐蚀损伤的变化曲线,如图5所示。从图5中可明显看出,预腐蚀试件的拉伸强度相对于无腐蚀损伤试件均出现了明显的下降,剩余强度随腐蚀浸润时间大致呈线性递减关系。

图3 不同浸润试件表面的腐蚀坑深度Weibull分布P-P图Fig.3 Weibulldistribution P-Pplotof corrosion pits for specimenwith differentexposureduration

图4 不同浸润时间下的试件腐蚀损伤形貌Figs.4 Corrosion damagemorphology of specimen after different exposure times

图5 剩余强度随着浸润时间的变化曲线Fig.5 Residualstrength versusexposure duration

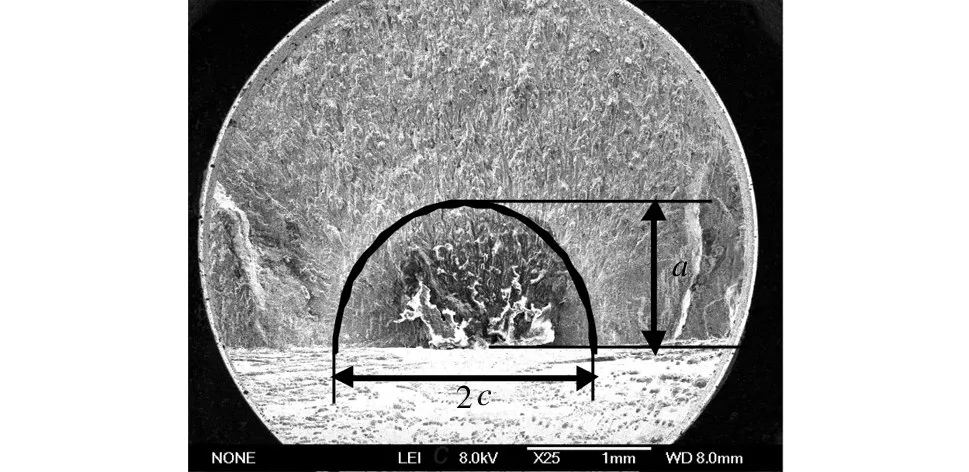

2.2 基于AFGROW的剩余静强度预测

对于断口观测,如图6所示,断面上的腐蚀坑多呈半椭圆形。根据试验件断口形态,得到了腐蚀坑物理模型。将该腐蚀坑放置于试件中心位置,利用AFGROW软件建模,进行腐蚀构件的强度预测[10]。分别取前面测得的不同浸润时间下试件表面腐蚀坑深度和长度的平均值和最大值为该试件腐蚀损伤的特征参数a和2c,计算得到基于两种特征参数的剩余强度曲线,如图7所示。从图7中可以看出,基于腐蚀坑平均值所得到的剩余强度估计值比较接近实验值,偏差不超过10%,有一定的工程参考价值,但是剩余强度估计偏高,偏危险;基于腐蚀坑最大值得到的剩余强度估计值与实验值偏差较大,超过20%,但是估计值偏低,偏安全。利用该模型可以给出材料剩余强度的上下限,具有工程参考意义。

图6 断面上的腐蚀坑及腐蚀坑物理模型Fig.6 Corrosion pitgeometry and physicalmodel in fracture surface

图7 不同浸润时间下的试件剩余强度预测值Fig.7 Residual strength prediction of specimen of different exposure duration

2种预测模型与实验值的误差随着腐蚀时间的延长而增长,预测精度逐步下降。这是因为腐蚀时间较短的时候,腐蚀损伤程度轻,腐蚀坑的平均值与最大值相差不大。随着腐蚀程度的加重,腐蚀坑的差异程度加大,多条裂纹萌生与连接现象更为普遍,影响因素趋于增多,影响机理更为复杂,难以对剩余强度作出准确的预测。因此上述模型在应用于重损伤试验件预测时,必须考虑多腐蚀坑萌生与多裂纹扩展的影响。

3 结论

1)LY12CZ铝合金材料在EXCO溶液中容易产生腐蚀损伤,形成点蚀腐蚀坑,腐蚀损伤的程度受腐蚀时间控制。随着腐蚀损伤加重,晶间腐蚀倾向明显[11]。

2)预腐蚀试验件的剩余强度随腐蚀损伤程度加深呈下降趋势,大致随腐蚀浸润时间的延长而递减。

3)利用AFGROW软件,提供了一种预测预腐蚀试验件剩余强度的简易方法,为飞机结构腐蚀损伤容限分析奠定了基础。

[1] LIXu-dong,WANG Xi-shu,REN Huai-hui,et al.Effect of Prior Corrosion State on The Fatigue Small Cracking Behavior of 6151-T6 Aluminum Alloy[J].Corrosion Science,2012,55:26—33.

[2]李旭东,穆志韬,刘治国,等.预腐蚀铝合金材料裂纹萌生寿命评估[J].装备环境工程,2012,9(5):24—28. LIXu-dong,MU Zhi-tao,LIU Zhi-guo,etal.Evaluation of Fatigue Initial Life for Aluminum Alloy with Pre-corrosion [J].Equipment Environmental Engineering,2012,9(5):24—28.

[3]李旭东,穆志韬,刘治国,等.基于分形理论的6A02铝合金腐蚀损伤评估[J].装备环境工程,2012,9(4):27—30. LIXu-dong,MU Zhi-tao,LIU Zhi-guo,etal.Evaluation of Corrosion Damage for 6A02 Aluminum Alloy Based on Fractal Theory[J].Equipment Environmental Engineering,2012,9(4):27—30.

[4] 李旭东,刘治国,穆志韬.基于短裂纹的LD10CZ铝合金腐蚀疲劳裂纹扩展研究[J].海军航空工程学院学报,2013,28(1):47—52. LI Xu-dong,LIU Zhi-guo,MU Zhi-tao,et al.Fatigue Crack Growth of LD10CZAluminum Alloywith Pre-Corrosion Based on Micro-Crack[J].Journal of Naval Aeronauticaland Astronautical,2013,28(1):47—52.

[5]SANKARAN K K,PEREZ R,JATA K V.Effects of Pitting Corrosion on the Fatigue Behavior of Aluminum Alloy 7075-T6:Modeling and Experimental Studies[J].Materials Scienceand Engineering,2001,A297:223—229

[6]GRUENBERG K M,CRAIG B A,HILLBERRY BM,etal. Predicting Fatigue Life of Pre-corroded 2024-T3 Aluminum [J].International Journalof Fatigue,2004,26:629—640

[7]BURNS J T,LARSEN JM,GANGLOFF R P.Effect of Initiation Feature on Microstructure Scale Fatigue Crack Propagation in Al-Zn-Mg-Cu[J].International Journal of Fatigue,2012,42:104—121

[8]LIAOM,RENAUDG,BELLINGER N C.FatigueModeling for Aircraft Structures Containing Natural Exfoliation Corrosion[J].International Journal of Fatigue,2007,29:677—686

[9] Standard testmethod for exfoliation corrosion susceptibility in 2XXX and 7XXX series aluminum alloys(EXCO test)[S].ASTM G34201,USA:American Society for Testing and Materials,2002.

[10]HARTER JA.AFGROW Users Guide and TechnicalManual[Z].AFRL-VA-WP-TR-2002,2002.

[11]赵立华.超高强度铝合金研究现状及发展趋势[J].四川兵工学报,2002011,32(10):147-150. ZHAO Li-Hua.Current Status and Trends in Ultra high Strength Aluminum Alloy Research[J].Journal of Sichuan Ordnance,2011,32(10):147-150.