数控铣削时工件振动响应的试验研究

2013-03-20张彬彬张强李顺才

张彬彬,张强,2,李顺才

(1.江苏师范大学机电工程学院,江苏徐州221116;2.空军勤务学院四站系,江苏徐州221000)

数控铣床在加工过程中产生的振动在一定程度上会影响被加工零件的质量、减少刀具的使用寿命等。目前数控铣床的使用越来越普及[1],关于铣削过程中的振动,不少学者已进行了一些基础性研究。机床的振动测试不仅对机床动力学研究起重要作用,而且在机床故障的诊断和分析上应用广泛。区炳显等[2]在虚拟仪器LabVIEW的基础上开发了采用扫频方法测试结构动态特性的振动测试系统,并通过试验验证了该系统的准确性和精度;李康举等[3]对VMC850数控铣床切削振动信号进行了检测和分析,并对机床切削参数进行控制,从而提高了数控机床的振动控制能力;高秀成[4]基于对机床振动信号的分析,实现了刀具破损自动报警;刘稳善等[5]对铣床进行了振动和噪声测定;刘业颜等[6]介绍了数控机床振动诊断方法,并对数控机床振动测试系统进行研究。在机械加工过程中,振动是影响被加工件尺寸误差的重要因素之一,而且还大大影响生产效率,因此对机床振动进行在线监测和控制成为改善机床加工系统稳定性的主要技术。作者结合虚拟测试技术[7-10],采用重庆大学生产的QLVC-ZSA1型嵌入式虚拟振动测试仪对工件在给定铣削参数的数控铣削过程中的振动进行了测试研究。

1 试验仪器

此次试验在型号为XKA714/B的数控铣床上进行,采用面铣刀 (PM90-63LD15),被铣削工件为长150 mm、宽110 mm、厚30.6 mm的45号钢块,铣削前工件的质量为3.969 kg。利用QLVC-ZSA1型振动信号分析仪存储和分析压电式加速度传感器拾取的工件在竖直方向的振动信号,试验设备如图1所示。

图1 试验设备

2 试验方法

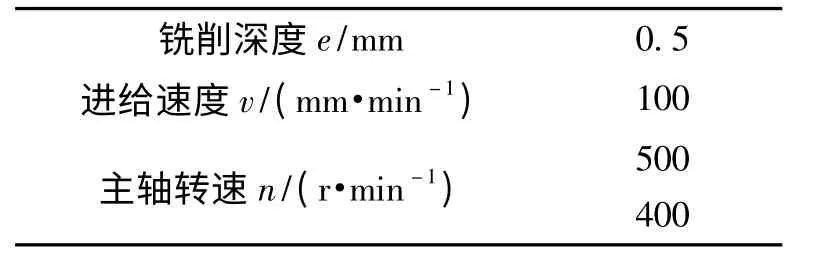

试验前先用锤击法测试了铣削前加工系统的固有频率,通过多次平均测得其固有频率为484 Hz;然后测试了工件在一定的铣削深度e、铣刀进给速度v和不同主轴转速n 下的振动响应,试验参数如表1所示,试验时两个传感器在工件上的位置如图2所示。振动信号分析仪前面板上有“传感器1”和“传感器2”两个加速度信号接入通道,在测试铣削工件的振动响应时,将加速度传感器接入这两个通道即可。

表1 铣削试验参数

图2 传感器在工件上的位置

在进行测试时,振动测试仪的采样频率设定为30 000 Hz,每一次采样的记录时间为2.18 s。在一次完整的走刀铣削过程中,需在线记录并存储多个采样文件。其中传感器1 和传感器2 拾取到的振动信号分别通过A 和B 两个通道实时显示在振动分析仪的界面上,由动态信号分析仪的频谱分析功能模块可得到采集信号的各种频谱图。由于自功率谱密度函数表示随机振动的能量按频率分布的度量[11],因此,对拾取到的振动信号采用自功率谱密度函数进行分析,试验分析时记录每个采样文件的最大自功率谱密度值及其对应的频率值。

3 试验结果及分析

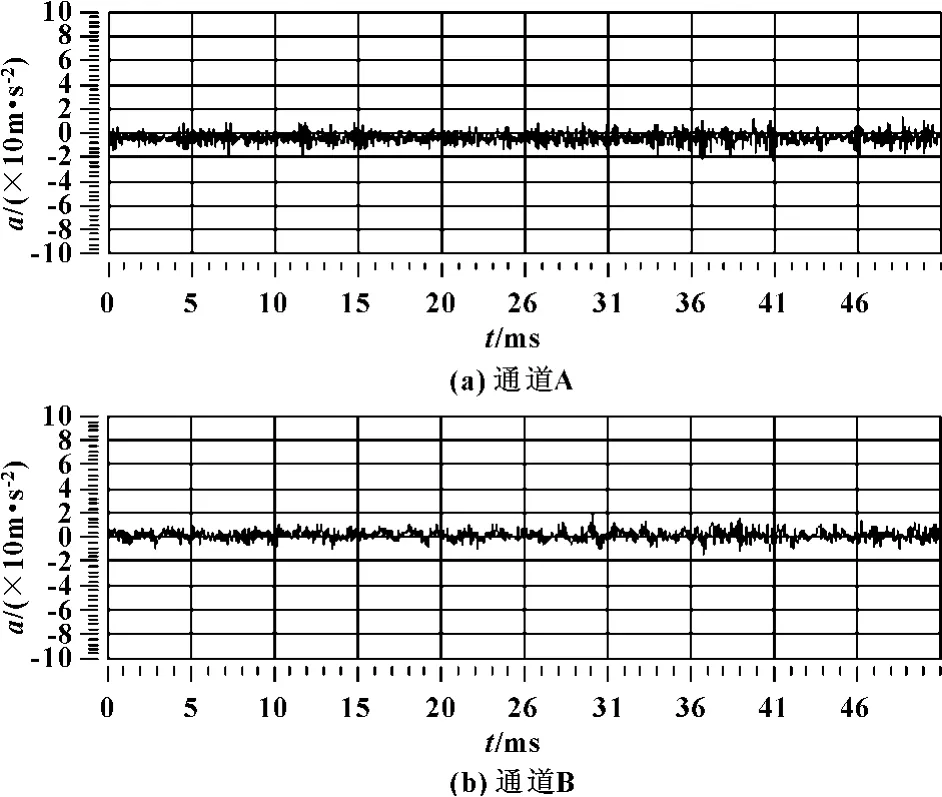

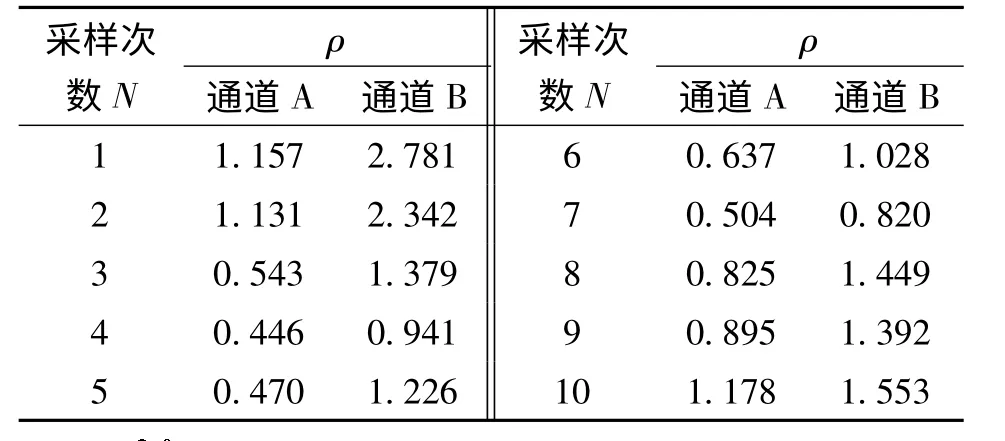

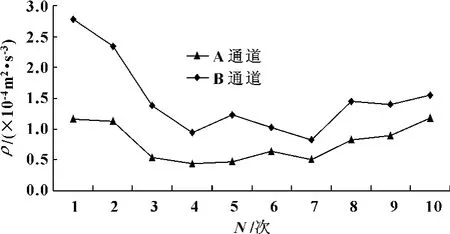

在一次完整走刀的铣削过程中,A 和B 两个通道同时记录两个不同位置的振动信号,每次走刀可进行约10次的有效采样。图3给出了转速为500 r·min-1时,其中一个采样文件A、B 两通道加速度信号的时域曲线。表2给出了该转速下的一次完整走刀过程中A、B 两通道所采信号的最大自功率谱密度值ρ,根据表2绘制最大自功率谱密度值ρ 随采样次数N的变化曲线,如图4所示。

图3 某采样信号的时域曲线

表2 n=500 r·min -1时A、B 两通道信号的最大自功率谱密度值ρ 10 -4m2·s -3

图4 n=500 r·min -1时工件振动最大自功率谱密度值变化曲线

根据图4,在一次完整走刀的铣削过程中,工件振动最大自功率谱密度值的变化规律为:当铣刀刚接触工件时,其自功率谱密度值最大,随后迅速减小;待铣刀完全与工件接触后工件的振动相对平稳,其自功率谱密度值的波动范围变小,在接近走刀的中间行程时自功率谱密度值最小;当铣刀即将离开工件时,自功率谱密度值开始增大,且趋于进入工件时的自功率谱密度值。在一次完整走刀的过程中,工件振动的最大自谱密度值约是最小值的3倍。

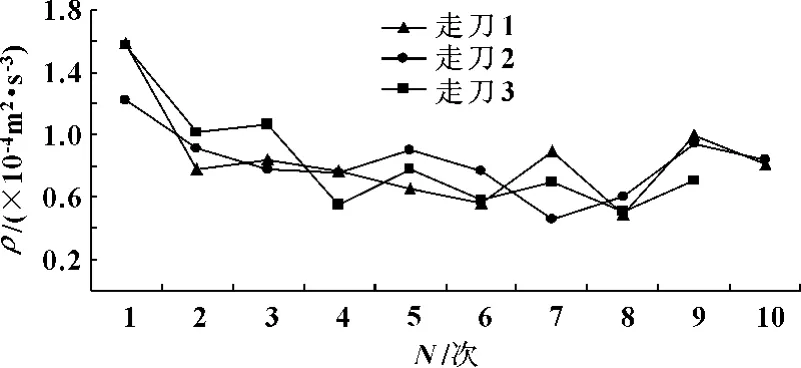

作为对比,图5、图6分别给出了主轴转速为400 r·min-1时铣刀连续3次走刀,通道B 自功率谱密度最大值及其对应的振动频率随采样次数的变化规律。图4中通道B 自功率谱值的平均值为1.491×10-4m2·s-3,而图5中连续3次走刀自功率谱值的平均值分别为0.834×10-4、0.817×10-4、0.829×10-4m2·s-3。可知:在其他铣削参数不变时,主轴转速降低,自功率谱值也显著降低,即工件所受强迫振动的能量也明显减小。

图5 n=400 r·min -1时工件振动最大自功率谱密度值变化曲线

图6 n=400 r·min -1工件的振动频率

图5、图6中连续3次走刀自功率谱平均值的变化及频率的变化都不显著。虽然在铣削过程中随着铣削的进行,工件材料减少,工件质量减小,但相对转速而言,这种材料的减小对工件受迫振动的能量及频率不会产生太显著的影响。图6表明:在转速为400 r·min-1时,工件在自谱密度最大时并未出现高频振动,频率在580 Hz 上下波动;在最后即将离开工件时,存在着瞬态冲击,频率有所提高。此次试验表明:转速为400 r·min-1时产生的激振频率都远离了共振区,与固有频率相差甚远。

4 结束语

基于工件在数控铣削过程中的振动测试,得到了工件振动响应的时域及频率曲线。研究表明:

(1)在一次完整走刀的铣削过程中,工件振动的自功率谱密度呈现一定的变化趋势,最小值一般出现在铣削稳定时走刀行程的中间位置;

(2)随着转速的降低,工件振动的最大自功率谱密度值明显减小;

(3)连续走刀时工件材料的减少对其受迫振动的能量及频率的影响不明显。

【1】潘科峰.浅析数控铣床机械结构及工作原理[J].工业设计,2011(9):131.

【2】区炳显,王民,昝涛.机床振动扫频系统开发与研究[J].机械设计与制造,2010(12):163-165.

【3】李康举,刘永贤,冯保忠.多条件数控铣床切削振动控制[J].辽宁工程技术大学学报,2011(1):104-108.

【4】高成秀.基于振动信号的数控铣床刀具破损诊断方法[J].兰州工业高等专科学校学报,2004(3):16-18.

【5】刘稳善,惠记庄,张天明.铣床振动和噪声测试[J].长安大学学报:自然科学版,2004,24(6):80-83.

【6】刘业颜,郑文.数控机床振动测试系统的研究及应用[J].机电工程技术,2010(2):23-25.

【7】金青,潘雪涛,申阳,等.基于Data Socket技术的远程振动虚拟测试系统的设计[J].工况自动化,2008(5):40-43.

【8】赵华.虚拟仪器在机械振动测试平台设计中的应用[J].煤炭机械,2012,33(1):17-20.

【9】唐一科,蒋刘义,陈国聪.机床振动测试分析系统开发[J].重庆科技学院学报,2011,13(2):113-116.

【10】李强,姚红兵.基于LabVIEW的振动虚拟测试系统的设计[J].仪器仪表用户,2009 (3):12-13.

【11】熊诗波,黄长艺.机械工程测试技术基础[M].北京:机械工业出版社,2006.