活塞式压缩机弹性曲轴——滚动轴承系统动力学分析

2013-03-15何芝仙

陈 磊,何芝仙

活塞式压缩机弹性曲轴——滚动轴承系统动力学分析

*陈 磊1,2,何芝仙1,2

(1.先进数控和伺服驱动技术安徽省重点实验室,安徽,芜湖 241000; 2.安徽工程大学机械与汽车工程学院,安徽,芜湖 241000)

以某W型活塞式压缩机的曲轴—滚动轴承系统为研究对象,利用动力学仿真软件ADAMS,研究了额定工况作用下弹性曲轴—滚动轴承系统的动力学行为。首先,在有限元软件ANSYS中建立弹性曲轴的有限元模型。其次,利用Hertz公式和超静定问题的解法(力法)推导出滚动轴承受力与变形关系的计算公式并得到数值解。最后,在ADAMS软件中建立弹性曲轴—滚动轴承系统动力学仿真模型,仿真求解并得到相应的动力学响应。所得到的计算结果对进一步了解压缩机动力学性能和主轴承设计有指导作用。

超静定问题;弹性曲轴—滚动轴承系统;动力学仿真

0 引言

W型活塞式压缩机的主传动系统是由三个连杆机构组成的复杂系统,其动力学分析十分复杂。然而动力学仿真软件ADAMS已经成为解决这种机械系统动力学问题一种非常有效的工具[1-2]。文献[3]利用ADAMS软件对活塞式压缩机主传动系统进行了动力学分析,但并未考虑曲轴的弹性变形对系统动力学的影响。文献[4]在解决压缩机主传动系统动力学时考虑了曲轴的弹性变形,但未考虑轴承的弹性变形,事实上支撑曲轴的轴承受载后要发生弹性变形。文献[5]利用ADAMS软件及其外部接口程序,研究了直轴—滚动轴承系统的动力学问题,考虑了滚动轴承弹性变形对直轴—滚动轴承系统动力学的影响。本文在此基础上,建立弹性曲轴—滚动轴承系统动力学模型,考虑曲轴和滚动轴承的弹性变形对曲轴—滚动轴承系统动力学的影响,着重探讨滚动轴承的弹性变形对曲轴—滚动轴承系统动力学性能的影响。

1 弹性曲轴—滚动轴承系统ADAMS动力学仿真模型

图1 弹性曲轴—滚动轴承系统动力学仿真模型

2 求解理论基础

2.1 弹性曲轴

在ADAMS中建立弹性曲轴零件并不困难,具体做法如下:(1)在ANSYS软件中建立弹性曲轴的有限元模型,采用189号梁单元进行网格划分,共得到91个节点,23个单元。(2)将包含曲轴的几何、惯性、模态等信息的模态中性导入ADAMS中,便可得到ADAMS的弹性曲轴零件如图2所示:

图2 弹性曲轴有限元模型

2.2 滚动轴承受力与变形关系方程

2.2.1 滚动轴承受力与变形关系方程

对于滚动轴承反力与曲轴轴颈轴心运动学参数的关系,由于滚动轴承阻尼引起的轴承反力相对较小,为简化问题可忽略不计,本文只讨论滚动轴承反力与曲轴轴颈轴心径向位移之间的关系即滚动轴承受力与变形之间的关系[6]。

图3 滚动轴承的载荷分布图

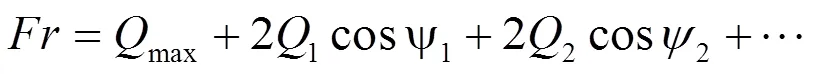

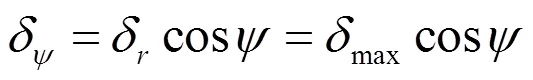

图3为单列向心球轴承180°范围内受载时滚动轴承的载荷分布图,可以看出该问题是一个典型的多次超静定问题,可以采用力法来求解。其平衡方程可表示为:

该式为滚动轴承变形的几何关系。式中ψ为该滚动体与最大载荷滚动体之间的夹角。该式为求解各滚动体受力分配的重要依据。

式中:、为与滚动轴承几何尺寸和材料等有关的系数;Dg为滚动体直径;、分别为滚动轴承内外圈与滚动体接触处的直径;、分别为滚动体与内圈、外圈接触的曲率半径;Z为受载滚动体的数目。代入深沟球轴承6304和6307的几何尺寸,经过数值计算得到其载荷与径向总变形之间的关系如图4所示。易见滚动轴承的受载与径向变形之间的关系为非线性关系,滚动轴承可以被视为具有变刚度系数的硬弹簧。

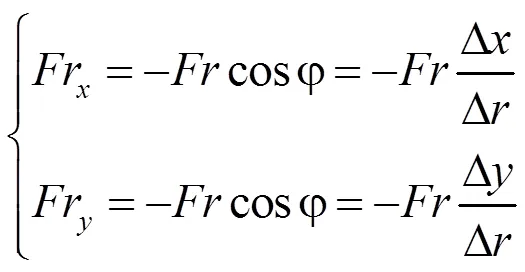

2.2.2 轴承反力

轴承反力在和坐标轴方向的分量Fr、Fr为:

2.3 活塞力

活塞式压缩机一个工作循环包括:吸气、压缩、排气、膨胀四个过程。一般用示功图来表示气体压缩随体积的变化关系,示功图可由示功仪测得。由于条件限制,本文利用气体状态方程近似求解气体压力。气体由状态I变化到状态II的过程方程为:

式中:为过程指数,对于空气=1.4,C为常数。

利用上式求解出的结果如图5所示。

图5 活塞式压缩机理论示功图

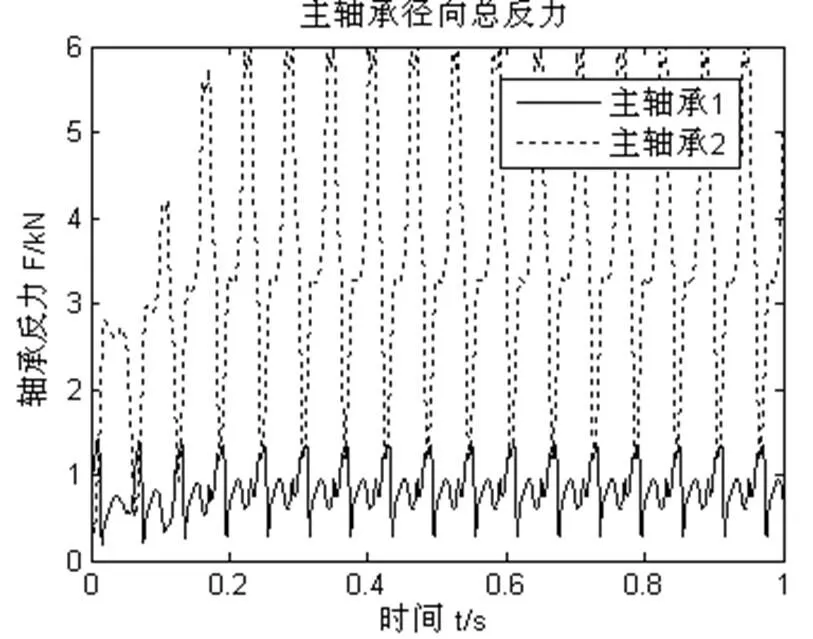

作用于活塞顶部的活塞力为:

式中:为气体压力;为活塞直径。

2.4 带轮压轴力

压缩机的动力是电动机通过带传动传递到曲轴上的,由于带传动需要预紧才能工作,带传动的预紧会对曲轴作用压轴力,压轴力可按下式计算[7]:

式中:为带的线速度;为带的根数;P为带传动的功率;k为包角系数;为带单位长度的质量。

3 求解与仿真结果分析

在ADAMS软件中对弹性曲轴—滚动轴承系统动力学模型进行求解,仿真时间为1秒,步长为0.001,得到的仿真计算结果见图6-8。

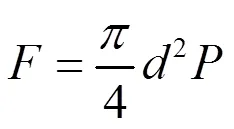

图6 主轴承1轴颈中心的轴心轨迹

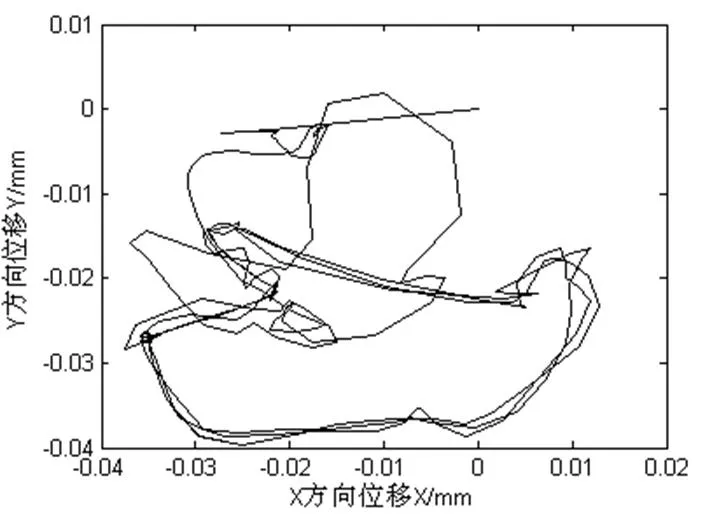

图7 主轴承2轴颈中心的轴心轨迹

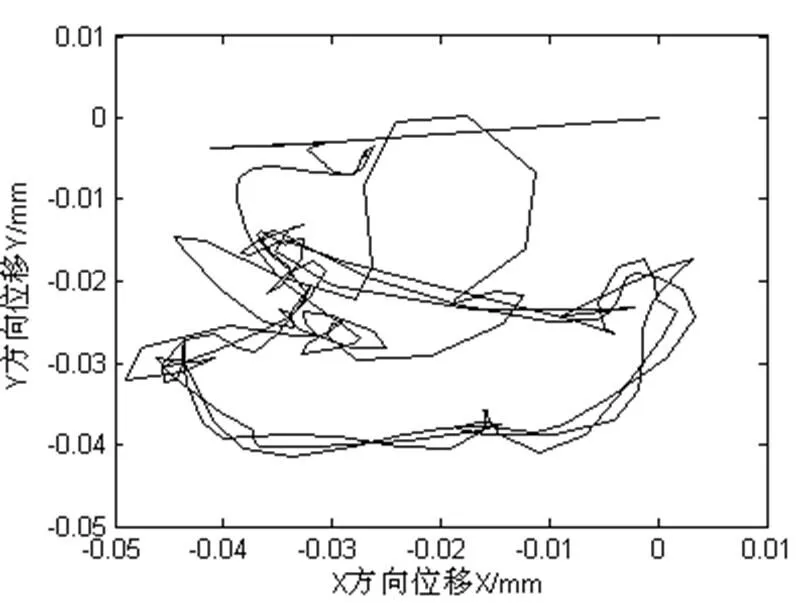

图8 主轴承反力随时间的变化曲线

而不考虑滚动轴承弹性变形时得不到轴心轨迹,但可计算出两主轴承反力如图9所示。

图9 不考虑滚动轴承弹性变形时主轴承反力随时间的变化曲线

分析比较图6-9可以看出:

(1)考虑滚动轴承弹性变形,主轴承1和主轴承2的反力峰值分别变为2552.2 N和4610.6 N。而不考虑滚动轴承弹性变形,主轴承1和主轴承2的反力峰值分别为1469.2 N和5943.1 N,考虑滚动轴承弹性变形,主轴承1的反力峰值增大了73.7% ,主轴承2的反力峰值减少了22.4% 。可见,滚动轴承的弹性变形对主轴承反力峰值的影响非常显著。轴承弹性变形使两个主轴承反力重新分配,最大值减小,最小值增大,这对压缩机主轴承的选择和曲轴疲劳强度计算有重要意义。

(2) 考虑了滚动轴承弹性变形,两个主轴承能够同时达到其轴承反力峰值。而不考虑滚动轴承弹性变形,主轴1和主轴承2不能同时达到其轴承反力峰值,这是由于带的压紧力和活塞力以及轴承弹性变形、曲轴—轴承系统的支承结构等多种因素共同作用的结果。

(3)考虑滚动轴承弹性变形时,两主轴承轴心轨迹相似,但稳态振幅峰值和轴承反力峰值却不同,两者分别相差25.9%和80.7% 。计算采用的压缩机产品主轴承1和主轴承2分别选用不同型号的轴承,其设计方案是合理的。

4 结论

(1)提出了一种求解弹性曲轴—滚动轴承系统动力学问题的求解方法,建立了弹性曲轴—滚动轴承系统的ADAMS动力学仿真模型,并得到了仿真计算结果。其求解方法简单易行,理论上更合理。

(2)得到了弹性曲轴—滚动轴承系统的主轴承稳态轴心轨迹以及主轴承反力峰值,轴承弹性变形对主轴颈中心稳态振幅和主轴承反力峰值影响十分显著,为了解压缩机的动力学性能和主轴承设计提供可靠依据。

[1] Imed Khemili, Lotfi Romdhane. Dynamic analysis of a flexible slider-crank mechanism with clearance[J]. Science Direct,2008,27:882-898.

[2] Fu Yun, Wang Zheng, Tan Jianrong,et al. Positioning and driving virtual prototyping with metaphors in dynamic analysis[J].ScienceDirect, 2006,14:527-540.

[3] 张杰.活塞式压缩机虚拟样机设计与仿真[J].煤矿机械,2010,31(3):232-233.

[4] 刘成武,钱林方,苏小鹏.压缩机曲轴机体耦合动力学研究[J].机械设计,2006,23(12):52-55.

[5] 何芝仙,干洪.计入轴承间隙时轴—滚动轴承系统动力学行为研究[J].振动与冲击,2009,28(9):120-124.

[6] 吴宗泽.高等机械设计[M].北京:清华大学出版社,1998.

[7] 濮良贵.机械设计[M].5版.北京:高等教育出版社,1995.

[8] 郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:北京航天航空大学出版社,2008.

DYNAMIC SIMULATION FOR THE ELASTIC CRANKSHAFT-ROLLING BEARING SYSTEM OF A RECIPROCATING COMPRESSOR

*CHEN Lei1,2, HE Zhi-xian1,2

(1.Anhui Key Laboratory of Advanced Numerical &Servo Technology,Wuhu , Anhui 241000,China;2.College of Mechanical and Automotive Engineering,Anhui,polytechnic University,Wuhu, Anhui 241000,China)

The dynamic behaviors of an elastic crankshaft-rolling bearing system in a W-type piston compressor are studied by ADAMS, special software for dynamical simulation. Firstly, the finite element model of the elastic crankshaft is established in ANSYS, a kind of Finite element software. Secondly, a statically indeterminate problem for rolling bearing is studied to obtain the formula between the applying load and the relevant displacement of the bearing, force method and Hertz theory are used to solve the statically indeterminate problem. The numerical solution of the applying load and the relevant displacement of the bearing are acquired. Finally,the dynamical simulating model of the elastic crankshaft- rolling bearing system is built in ADAMS. The calculation results are available to improve the dynamic performance of reciprocating compressor and to design the main bearings.

statically indeterminate problem; the elastic crankshaft –rolling bearing system; dynamical simulation

1674-8085(2013)02-0075-04

TP393

A

10.3969/j.issn.1674-8085.2013.02.017

2012-12-18;

2013-02-08

安徽省自然科学基金研究项目(1208085ME77);安徽省教育厅自然科学基金重点研究项目(KJ2010A042)

*陈 磊(1987-),男,安徽芜湖人,硕士生,主要从事现代机械设计理论与方法研究(E-mail: whchenlei2010@163.com);

何芝仙(1964-),男,安徽芜湖人,教授,博士,主要从事机械系统动力学及优化设计、塑性理论与工程应用、基础力学等研究(E-mail:hezhixian2004@yaah.net).