高速行驶时电动汽车动力舱自然进风散热分析

2013-03-13徐晓明

徐晓明 何 仁

(江苏大学汽车与交通工程学院,镇江212013)

电动汽车动力舱自然进风散热性能优劣直接影响到舱内电池组温度场分布,进而影响电池的正常工作.近年来,随着数值计算方法的改进和计算机性能的提高,CFD(computational fluid dynamics)技术得到了飞速发展[1-3],采用数值模拟方法研究电动汽车动力舱热流场特性成为可能.电动汽车动力舱热流场特性研究从最初的以试验分析为主,发展到目前以仿真计算为主,辅以试验验证[4-6].

电动汽车动力舱自然进风散热分析可以借鉴传统发动机舱散热的研究方法.Anders[7]针对SUV XC90 设计过程中遇到的热管理问题,使用FLUENT 软件对发动机舱内外流场进行了数值仿真研究;袁侠义等[8]通过添加挡板改变气流通道,有效地改善了发动机舱内的散热情况;Kim 等[9]利用Flowmaster 软件对汽车发动机冷却系统在不同控制策略下的性能进行了研究.

本文对高速行驶时电动汽车动力舱自然进风散热性能进行研究,以便为电动汽车动力舱自然进风散热分析和电池组位置选择提供参考依据.

1 实车模型和风洞模型

图1为实车模型,舱内气流通过动力舱上部流出,即动力舱选择上出风口模式.选用的截面形状为非对称切角矩形的风洞模型[10],如图2所示.电池组共有144 个55 A·h 电池单体(6 个2 并12串的电池标准模块).电池组横向摆放,与动力舱后壁距离为200 mm,箱型结构尺寸为600 mm ×450 mm ×450 mm.

图1 实车模型(单位:mm)

图2 截面形状为非对称切角矩形的风洞模型

2 仿真计算方法和边界条件

2.1 数学模型

一般情况下流体在速度小于1/3 声速时(400 km/h),可忽略流体速度对密度的影响,此时可将流体看作不可压缩流体.通常状态下,轿车的最高速度远小于400 km/h,因此车身表面的流动可认为是不可压缩流动,考虑到汽车复杂外形引起的分离现象,应按湍流处理.其控制方程组如下:

连续方程

动量守恒方程

能量守恒方程

式中,V 为速度矢量;p 为压力;ρ 为空气密度;μ 为空气动力黏性系数.

2.2 计算方法

采用三维不可压缩雷诺平均方程N-S 方程和标准k-ε 湍流模型.控制界面的物理量应用二阶迎风差分格式获得,并运用SIMPLEC 压力修正法进行迭代.

2.3 边界条件

入口为速度进口,速度值视具体算例给定,湍流度设为0.1%;出口为压力出口,大小为标准大气压;壁面采用无滑移边界条件,速度为零.

3 锂离子电池单体充放电发热功率测定

图3为55 A·h 电池单体测温点布置和绝热设计,底部布置2 个测温点,侧壁布置3 个测温点,保温箱用3 层绝热材料包裹,以保证具有较好的绝热性能.

图3 55 A·h 电池单体测温点布置和绝热设计

发热量计算公式如下:

式中,Q 为发热量;cp为比热容;m 为质量;ΔT 为温升.

由式(4)可推导出发热功率计算公式:

式中,P 为发热功率;t 为时间.

试验过程如下:将恒温箱调到合适的温度,以不同的倍率充电至3.65 V,转恒压充电至0.05C截止;再以该倍率放电至2.50 V 截止.这里,C 表示电池充放电时电流大小的倍率.

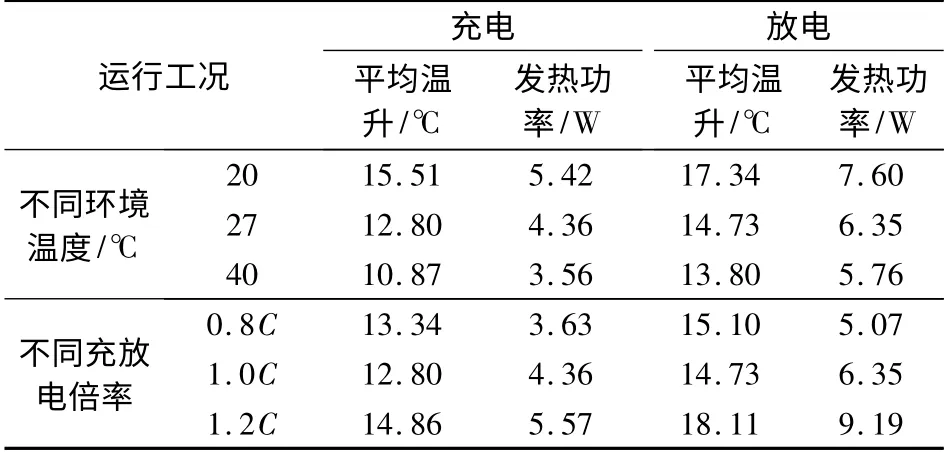

由表1可见,27 ℃环境温度下1.0C 充放电倍率时,55 A·h 电池单体充电过程平均发热功率为4.36 W,放电过程平均发热功率为6.35 W,充放电过程平均发热功率为5.36 W .由于保温箱不能做到完全绝热,故测得电池单体充放电过程的平均温升要低于电池单体实际绝热温升,计算的发热功率也略低于实际发热功率.电池单体充放电过程的发热功率作为仿真计算热源设置的参考依据.

表1 电池单体充放电过程平均温升和发热功率

4 散热性能分析

4.1 电动汽车动力舱自然进风散热性能分析

评估电池组冷却系统散热性能的指标主要有2 个:电池组最高温升和内部最大温差.电池组最高温升定义为电池组温度和环境温度之差的最大值,内部最大温差定义为电池组内部温差的最大值.电池组最高温升过大,表明电池工作时环境温度较高,电池产生的热量不能有效地通过冷却系统带出;内部最大温差过大,则表明电池组内部温度场分布均匀性较差,因此电池组冷却系统设计应当以降低电池组最高温升和内部最大温差为目的.

图4为27 ℃环境温度下1.0C 充放电倍率时,Y=0 m 截面温度场分布,温度较高区域在电池组中上部.受向上走的气流影响,电池组上部偏后部位温度明显高于其他部位,而电池底部与车架接触,有利于热量传递,故电池组底部温度较低.因此,自然进风散热主要考虑的问题是如何将电池组上部偏后部位的热量带走.

图4 车速为110 km/h 时Y=0 m 截面的温度场分布

4.2 不同环境温度下散热性能分析

从图5可看出,在1.0C 充放电倍率时,不同环境温度下,电池组最高温升和内部最大温差随车速提高基本呈线性关系变化,且保持平行,其中27℃和40 ℃环境温度时的曲线比较接近,这表明较高的环境温度下,电动汽车动力舱自然进风散热性能比较接近.车速为110 km/h 时,40 ℃环境温度下的电池组最高温升分别比20 ℃和27 ℃环境温度时降低了28.5%和13.0%,内部最大温差降低了24.9%和11.2%;车速为140 km/h 时,40 ℃环境温度下的电池组最高温升分别比20 ℃和27 ℃环境温度时降低了28.5%和13.0%,内部最大温差降低了24.7%和10.7%.

图5 不同环境温度下电池组最高温升和内部最大温差随车速变化比较

4.3 不同充放电倍率时散热性能分析

从图6可看出,在27 ℃环境温度下,不同充放电倍率时,电池组最高温升和内部最大温差随车速提高也基本成线性关系变化,其中0.8C 和1.0C充放电倍率时的曲线比较接近,说明较低的充放电倍率时,电动汽车动力舱自然进风散热性能比较接近,当高充放电倍率时,应当考虑加强冷却风散热能力.车速为110 km/h 时,0.8C 充放电倍率时的电池组最高温升分别比1.0C 和1.2C 充放电倍率时降低了18.8%和41.1%,内部最大温差降低了15.2%和35.7%;车速为140 km/h 时,0.8C 充放电倍率时的电池组最高温升分别比1.0C 和1.2C充放电倍率时降低了19.0%和41.1%,内部最大温差降低了15.1%和35.7%.

图6 不同充放电倍率时电池组最高温升和内部最大温差随车速变化比较

4.4 电池组不同位置对散热性能的影响

图7为电池组不同位置示意图,其中,电池组距离动力舱后壁最小距离为170 mm,最大距离为250 mm.通过对电池组不同位置的电动汽车热流场进行仿真分析,确定满足最优动力舱自然进风散热性能的电池组与动力舱后壁距离.

图7 电池组不同位置示意图

由图8可见,4 种不同位置的电池组最高温升与电池组内部最大温差随车速提高均基本呈线性变化.自然进风散热性能随电池组与动力舱后壁距离增加而变化的规律为:从170 mm 增加到230 mm,自然进风散热性能改善;从230 mm 增加到250 mm,自然进风散热性能下降.其中,车速为110 km/h 时,距离为230 mm 的电池组最高温升分别比170,200 和250 mm 降低了6.8%,5.8% 和1.1%,内部最大温差降低了7.8%,5.9%和1.3%;车速为140 km/h 时,距离为230 mm 的电池组最高温升分别比170,200 和250 mm 降低了5.9%,5.0%和1.1%,内部最大温差降低了7.3%,5.3%和1.3%,可见自然进风散热条件下,合理布置电池组位置也可改善电动汽车散热性能.

图8 电池组不同位置时最高温升和内部最大温差随车速变化比较

5 结论

1)电动汽车动力舱自然进风散热性能随着车速提高而改善,电池组最高温升随车速提高而降低的幅度比内部最大温差随车速提高而降低的幅度大,表明高速气流更有利于电池组内部温度降低,从而使得电池组最高温升下降.

2)电动汽车动力舱自然进风散热性能随着环境温度升高和充放电倍率降低而提高,这是因为这2 种工况可有效降低电池发热功率.

3)自然进风散热性能随电池组与动力舱后壁距离增加而变化的规律为:从170 mm 增加到230 mm,自然进风散热性能改善;从230 mm 增加到250 mm,自然进风散热性能下降.可见,合理布置电池组位置可以改善电动汽车散热性能.

上述结论为高速行驶时电动汽车动力舱自然进风散热分析和电池组位置选择提供了参考依据.

References)

[1]潘宏斌,赵家宏,冯夏至,等.仿真分析技术在镍氢电池模组结构优化设计中的应用[J].机械工程学报,2005,41(12):58-61.

Pan Hongbin,Zhao Jiahong,Feng Xiazhi,et al.Use of simulation technology on the construction design of nickel hydride metal piles[J].Chinese Journal of Mechanical Engineering,2005,41(12):58-61.(in Chinese)

[2]Imdat T.An experimental study of energy balance in low heat rejection diesel engine[J].Elsevier Paper:Energy,2006,31(2):364-371.

[3]Li H,Wang W Y,Su S F.A merged fuzzy neural network and its applications in battery state-of-charge estimation[J].IEEE Transactions on Energy Conversion,2007,22(3):697-708.

[4]高青,钱妍,戈非.汽车动力舱多热力系统模型分析方法[J].汽车工程学报学报,2012,2(1):8-15.

Gao Qing,Qian Yan,Ge Fei.Methodology for thermal analysis of multi-system in engine underhood[J].Automobile Research and Development,2012,2(1):8-15.(in Chinese)

[5]徐晓明,赵又群.造型和离地间隙对轿车气动性能影响的研究[J].航空动力学报,2009,24(2):292-295.

Xu Xiaoming,Zhao Youqun.Effect of models and ground clearance on aerodynamic characteristics of car[J].Journal of Aerospace Power,2009,24(2):292-295.(in Chinese)

[6]Somogye R.An aging model of Ni-MH batteries for use in hybrid electric vehicles[D].Columbus,Ohio,USA:The Ohio State University,2004.

[7]Anders J.On the thermodynamics development of the new Volvo XC90 using FLUENT[C]//The 1st European Automotive CFD Conference.Tübingen,Germany,2003:37-50.

[8]袁侠义,谷正气,杨易,等.汽车发动机舱散热的数值仿真研究[J].汽车工程,2009,31(9):843-847.

Yuan Xiayi,Gu Zhengqi,Yang Yi,et al.Numerical simulation on vehicle underhood cooling[J].Automotive Engineering,2009,31(9):843-847.(in Chinese)

[9]Kim K B,Choi K W,Lee K S.Active coolant control strategies in automotive engines[J].International Journal of Automotive Technology,2010,11(6):767-772.

[10]徐晓明,赵又群.微型纯电动汽车动力舱风冷散热研究[J].航空动力学报,2012,27(7):1532-1536.

Xu Xiaoming,Zhao Youqun.Research in wind cooling disperse heat of micro electric vehicle power cabin[J].Journal of Aerospace Power,2012,27(7):1532-1536.(in Chinese)