石油焦基活性炭的制备及甲烷吸附性能

2013-03-03郭红娜张永春

郭红娜,张永春

(大连理工大学化工学院,辽宁大连116024)

我国煤层气资源储量丰富,居世界第三位[1],但其利用率低,主要原因是低浓度甲烷的提纯分离问题没有解决[2-3]。在煤矿开采过程中,有70%的煤层气通过煤矿乏风排出[4]。甲烷的温室效应是二氧化碳的2123倍,对臭氧的破坏能力是二氧化碳的7倍;同时高浓度的煤层气不仅可以作为民用及工业原料,还可以当做化工原料用来生产C1化工产品及合成油[5]。因此,研究低浓度煤层气的浓缩与分离引起了人们越来越多的关注。

目前,常用的煤层气浓缩与分离的方法主要有低温蒸馏法[6]、吸附分离法及膜分离法[7]等。其中吸附分离法具有能耗低、流程简单、操作简便、环境效益好等优点[8]。吸附分离法的关键是吸附剂的选择,对吸附剂的要求是大的比表面积、高的吸附容量、良好的选择吸附能力、较高的机械强度及再生性。活性炭以其便宜的价格、良好的分离效果,受到了人们广泛的关注。王琰[9]制备的TJU01活性炭,在296 K和0.4 MPa下对甲烷的吸附量为0.57 mmol/g。张晓环[10]用磷酸活化椰壳炭化料制备的活性炭,在283 K和0.1 MPa下对甲烷的吸附量是7.149 m L/g。雷利春[4]选用商业AC-1在298 K和0.5 MPa下对甲烷的吸附量为12.925 m L/g。Yuan等[11]用软模板法制备了一种中孔碳,在298 K、0.1 MPa下甲烷的吸附量为1.05 mmol/g。Liu等[12]研究发现,微孔范围在0.71.3 nm的活性炭更利于甲烷的分离。

本文以盘锦石油焦为原料制备的高比表面积活性炭(HSAAC)为吸附剂,采用动态吸附实验装置,考察了不同预处理条件及活化方法对甲烷吸附性能的影响,并研究了粉末活性炭成型情况及再生性能,为分离浓缩低浓度甲烷技术提供应用基础。

1 实验部分

1.1 实验试剂

石油焦(PC),工业品;KOH、羧甲基纤维素钠 (CMC)、高氯酸、双氧水、盐酸、硝酸等均为分析纯;石油焦基活性炭,自制;N2纯度为99.999%,CH4/N2混合气中甲烷浓度为0.993%。

1.2 吸附剂的制备及表征

1.2.1 石油焦的预处理

配制20%的氧化剂溶液,将氧化剂与PC按照一定液固比,在一定的改性温度下改性一定时间,后水洗至中性、110℃烘箱中干燥3 h,得到预处理PC。经H2O2改性后的石油焦记为H2O2-PC。

1.2.2 活性炭的制备

KOH与PC按一定质量比混合均匀,在马弗炉中N2气氛保护下800℃活化1 h,冷却至室温,所得固体先酸洗后水洗至滤液为中性,110℃烘箱中干燥3 h得石油焦基活性炭。未经处理的石油焦制备的活性炭记为AC,H2O2处理的石油焦制备的活性炭记为H2O2-AC。

1.2.3 活性炭的成型

将CMC、水和活性炭粉末按一定的质量比混合均匀,置于带孔磨具中,用压片机在一定压力下挤成直径为2 mm的条,经60℃干燥3 h,200℃焙烧1 h得柱状活性炭,记为CMC-AC。

1.2.4 石油焦与活性炭的表征

样品的比表面积、孔容及孔径分布利用北京精微高博科技有限公司JW-BK型静态吸附比表面测试仪测定,采用BET公式计算比表面积,HK公式计算微孔孔径分布及孔容。用Thermo公司Nicolet Nexus型傅里叶变换红外光谱仪分析样品的结构。利用大连化工研究设计院的DLⅡ型智能颗粒强度测定仪测定条状活性炭的轴向强度和径向强度。

1.3 甲烷吸附装置及穿透曲线测定

实验采用动态法吸附实验装置 (图1)测定甲烷的穿透曲线。

图1 动态吸附实验装置

首先通入氮气对吸附柱冲压至0.6 MPa,关闭氮气;使原料气以100 m L/min的流速通过装有2 g吸附剂的吸附柱;出口气体浓度用福立GC-9790(FID检测器)在线分析,得到不同吸附时间下流出气体的组成,以出口气体组成对应吸附时间作图得甲烷的穿透曲线。甲烷穿透吸附量和饱和吸附量根据吸附穿透曲线计算得到[13]。

2 结果与讨论

2.1 预处理石油焦制备活性炭的正交实验结果及分析

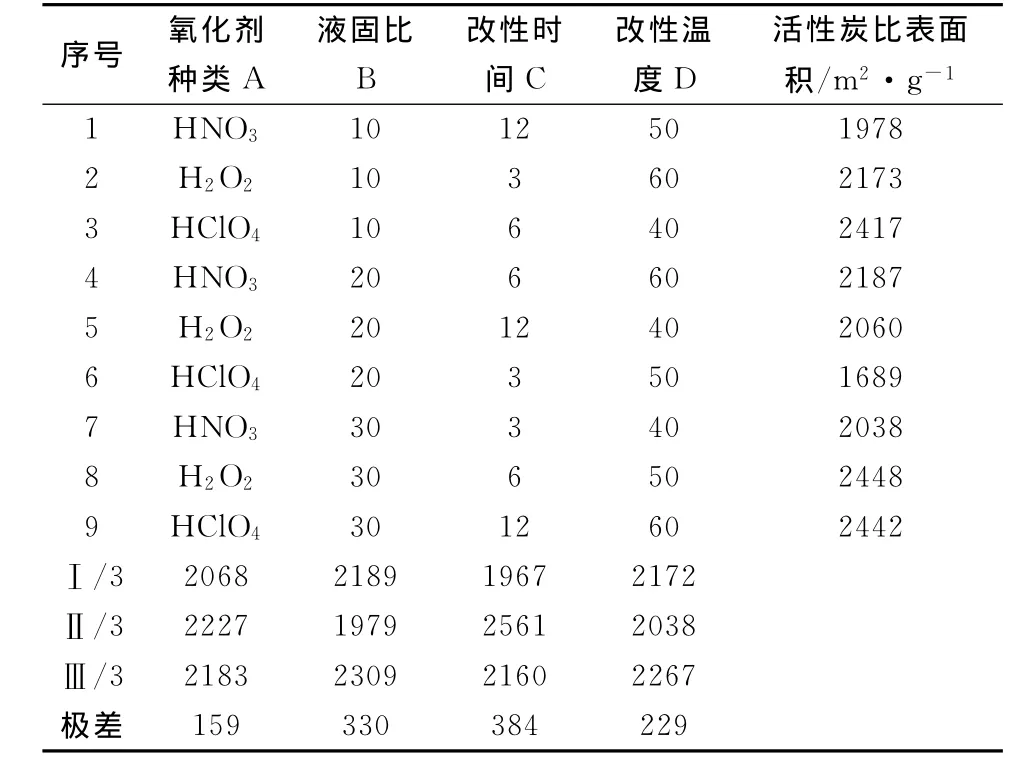

表1 预处理石油焦制备活性炭的正交实验设计及结果

从表1可以看出,极差大小顺序为C>B>D>A,即在4个因素中,对活性炭比表面积影响的大小顺序为:改性时间>液固比>改性温度>氧化剂种类;对设计的三水平而言,最利于HSAAC制备的工艺参数组合是A2B3C2D3,即以H2O2为氧化剂、液固比为30 m L/g,改性时间为6 h,改性温度为60℃。实验在碱焦比为3的条件下所得活性炭的最大比表面积是2448 m2/g。

2.2 双氧水改性石油焦方法不同对活性炭吸附性能的影响

2.2.1 双氧水改性时间的影响

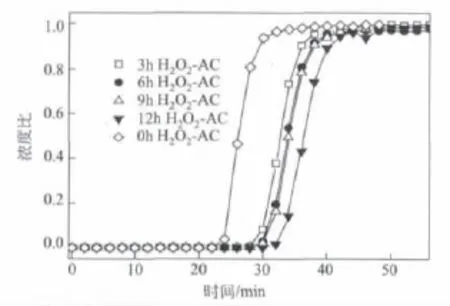

在石油焦制备HSAAC的预处理阶段加入氧化剂可以改变其表面官能团和酸碱性,官能团的改变会对活化过程造成影响,从而改变活性炭的吸附性能。图2为双氧水作氧化剂,碱焦比为3时,改性时间不同对甲烷吸附性能的影响。从图2中可以看出,双氧水预改性石油焦可以提高活性炭的甲烷吸附性能,说明了双氧水作氧化剂,对石油焦表面官能团具有一定的修饰作用;并且穿透时间随改性时间的延长而增加,当预处理时间大于6 h后,增长的趋势变得缓慢,考虑到其经济性和可行性,预处理时间为6 h较适合。

图3是双氧水改性前后石油焦的红外谱图。3450 cm-1处谱峰是O—H伸缩振动,归属为样品表面羟基或者吸附的水,1638 cm-1处谱峰是碳材料的特征峰,归属于苯环 ═C C键的伸缩振动,1398 cm-1处峰归属为烷基基团变形振动,1200 cm-1左右是C—O—C、C—O的伸缩振动。与未经改性的石油焦相比,经过双氧水处理的石油焦在波数1398 cm-1处的峰强度减弱,说明经过双氧水预处理后,石油焦的表面烷基基团减少。Jiang等[17]认为,在改性过程中,石油焦表面的烷基基团被氧化成含氧官能团。含氧官能团的增加利于石油焦的活化,从而提高了活性炭的性能。

图2 改性时间不同对甲烷吸附性能的影响

图3 H 2 O2处理前后石油焦的红外谱图

2.2.2 液固比的影响

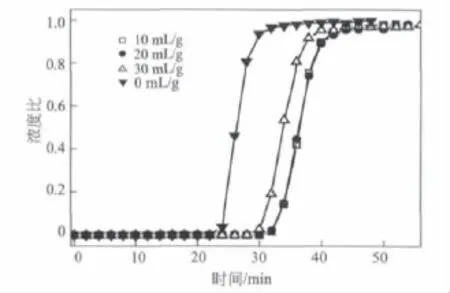

图4是不同液固比下,碱焦比为3时预处理石油焦制备活性炭的甲烷吸附穿透曲线。从图4可以看出,用双氧水处理过的石油焦,活性炭的甲烷吸附量有明显提高。但是液固比为10 m L/g与20 m L/g时,甲烷的吸附量无明显差异;当液固比增至30 m L/g时,甲烷的吸附量有所下降。综合考虑,液固比为10 m L/g时较适合。

图4 液固比对甲烷吸附性能的影响

2.3 石油焦活化过程对活性炭甲烷吸附性能的影响

2.3.1 石油焦粒度的影响

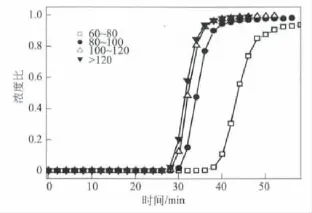

图5是碱焦比为4时不同石油焦粒度下制备活性炭的甲烷吸附穿透曲线图。从图5可以看出,石油焦粒度为6080目时,其甲烷的吸附量最高;当石油焦粒度小于80目时,粒度的改变对制得活性炭的甲烷吸附量影响不大。

图5 石油焦粒度不同对甲烷吸附性能的影响

表2是碱焦比为4时不同粒度石油焦制备活性炭的比表面积、孔容积及孔径大小。从表2可以看出,活性炭的比表面积在2230 m2/g以上,微孔容积占总孔容积的比例在80%左右;随着原料粒度的减小,活性炭的比表面积、孔容及孔径有上升趋势。当原料粒度过细时,原料与活化剂KOH的混合更均匀,活化时活化程度加深,活性炭的比表面积变大、孔结构更加发达,孔径变大。孔径变大对甲烷的吸附力变弱,使甲烷的吸附量降低,说明只有合适的孔径才利于甲烷的吸附,这与Liu等[12]的研究一致。

表2 不同粒度石油焦制备活性炭的比表面积、孔容积及孔径

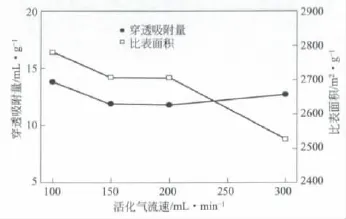

2.3.2 活化载气流速的影响

图6是碱焦比为4时不同活化载气流速下制备活性炭的比表面积及甲烷的吸附量图。从图6可以看出,载气流速为100 m L/min时,甲烷的穿透吸附量为13.81 m L/g。当流速增大时,甲烷的吸附量有所下降,同时,制得活性炭的比表面积有下降的趋势,这是因为活化时气体流速增大,活化载气可以降低反应过程生成气体的浓度,使活化程度加深,造成活性炭比表面积的降低。当气体流速为300 m L/min时,活性炭的比表面积进一步下降,但甲烷的吸附量却稍有增加,说明活性炭的比表面积不是影响甲烷吸附量的唯一因素。

图6 活化气流速不同对甲烷吸附性能及活性炭比表面积的影响

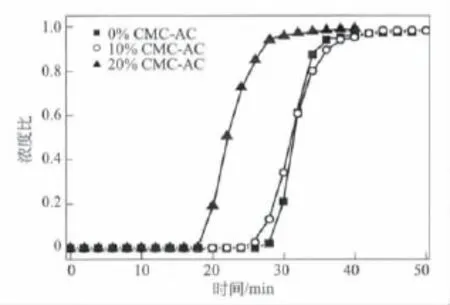

2.4 CMC添加量不同对活性炭吸附性能的影响

实验室自制的石油焦基活性炭为粉末状固体,无实际工业应用价值,CMC以其价格便宜、后处理温度较低而成为一种常用的黏结剂。图7是碱焦比为4时成型前后活性炭的甲烷吸附穿透曲线,成型后活性炭的抗压碎强度如表3所示。从图7和表3可以看出,添加质量分数为10%CMC成型的活性炭其甲烷穿透吸附量略低于粉末活性炭,但其饱和吸附量无明显差异。当CMC添加量较低时,活性炭的抗压碎强度无法保证;当CMC的含量进一步增加时,黏结剂会堵塞活性炭的微孔,造成吸附量的下降,所以10% (质量分数)的添加量是较为理想的比例。

图7 成型前后活性炭的甲烷穿透曲线

表3 添加不同CMC成型后活性炭的抗压碎强度

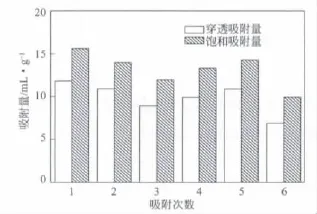

2.5 石油焦基活性炭的再生性能

再生性能是评价吸附剂好坏的一个重要指标,良好的再生性能可以有效降低工业生产成本。活性炭的再生方法有很多,本文选择热处理的方法,将吸附饱和的活性炭在马弗炉中200℃处理3 h后进行再生性能的考察。

图8是再生活性炭对甲烷的穿透吸附量和饱和吸附量的柱状图。从图8可知,成型后的活性炭经过5次再生后,其穿透吸附量及饱和吸附量都有所降低,这与吸附过程的微孔填充及中孔毛细凝聚现象有关,但未出现吸附量明显降低的现象。说明成型活性炭的再生性较好。

图8 再生次数对条状活性炭吸附量的影响

3 结 论

(1)石油焦预处理正交实验结果表明,在考虑的4种因素中,对活性炭的比表面积影响大小的顺序为:改性时间>液固比>改性温度>氧化剂种类,高比表面积活性炭的最佳制备条件是:H2O2为氧化剂,液固比为30 m L/g,改性时间为6 h,改性温度为60℃。

(2)在活性炭的制备过程中,采用双氧水预处理石油焦可以改变其表面性质,利于活化的进行,使甲烷的吸附性能提高36%左右;活化过程中气体流速的变化会降低活性炭的比表面积,但不会对甲烷的吸附量造成明显影响,说明比表面积不是影响甲烷吸附量的唯一因素;原料粒度过细使活性炭孔道结构更发达,对甲烷的吸附力变弱,不利于甲烷的吸附。

(3)添加10% (质量分数)羧甲基纤维素钠成型后的石油焦基活性炭既保证了良好的力学强度,又保证了甲烷的吸附量;且多次使用后,吸附量虽稍有下降,但稳定性较好。

[1] 李元建.中国煤层气产业开发利用现状与对策分析 [J].中国矿业,2010,19(6):8-9.

[2] 辜敏,鲜学福,张代均,等.变压吸附技术分离CH4/N2气体混合[J].煤炭学报,2002,27(2):197-199.

[3] 赵红涛,徐伟,吴建军,等.煤层气综合利用现状及前景[J].能源技术与管理,2011(4):105.

[4] 雷利春.煤矿乏风中低浓度甲烷的变压吸附提纯 [D].大连:大连理工大学,2010.

[5] 黄格省,于天学,李雪静.国内外煤层气利用现状及技术途径分析[J].石化技术与应用,2010,28(4):342-344.

[6] 陶鹏万,王晓东,黄建彬.煤层气低温分离提浓甲烷工艺:中国,200410040155.4[P].2006-01-11.

[7]Makaruk A,Miltner M,Harasek M.Membrane biogas upgrading processes for the production of natural gas substitute[J].Separation and Purification Technology,2010,74(1):83-92.

[8] 曾征.浅析变压吸附气体分离的技术及应用 [J].科技资讯,2005,14(3):5.

[9] 王琰.空气中低含量甲烷的变压变压吸附分离 [D].天津:天津大学,2004.

[10] 张晓环.低浓度甲烷的吸附研究 [D].上海:华东理工大学,2012.

[11]Yuan B,Wua X F,Chen Y X,et al.Adsorptive separation studies of ethane-methane and methane-nitrogen systems using mesoporous carbon[J].Journal of Colloid and Interface Science,2013,394:445-450.

[12]Liu C M,Dang Y Y,Zhou Y P,et al.Effect of carbon pore structure on the CH4/N2separation[J].Adsorption,2012,18:321-325.

[13]张建.新型CO2-PSA吸附剂的研制与应用研究[D].大连:大连理工大学,2002.

[14]Quinn D F,MacDonald J A.Natural gas storage[J].Carbon,1992,30(7):1997.

[15] 孙艳,周理.气体在多孔材料中的储存 [J].油气储运,2009,28(2):17-19.

[16] 蒋宝城.高比表面积活性炭的制备及其初步应用 [D].大连:大连理工大学,2010.

[17]Jiang B C,Zhang Y C,Zhou J X.Effects of chemical modification of petroleum cokes on the properties of the resulting activated carbon[J].Fuel,2008,87(10-11):1844-1848.