放电诱导可控烧蚀及电火花修整成形加工基础研究

2013-02-28陈文安刘志东王祥志王怀志

陈文安 刘志东 王祥志 王怀志

南京航空航天大学,南京,210016

0 引言

传统电火花加工[1]存在加工效率低、电极损耗较高等缺陷,为改善上述问题,近年来,许多专家学者进行了大量的研究。汤传建等[2]和陈焕杰等[3]在干式电火花加工的基础上提出了液中喷气的加工方式,该方法能有效地排除电蚀产物,加快工件冷却,改善间隙的放电状态,具有更高的加工效率和更低的电极损耗。陈焕杰等[4]采用VOF模型和NS方程对液中喷气放电间隙的流体状态进行分析,发现加工瞬间的实际放电区域处于气体之中。Kang等[5]对液中喷气电火花加工进行了试验研究,结果表明,与干式电火花加工相比,该加工方法具有更高的材料去除率、较好的表面质量和低的电极损耗。但是液中喷气电火花加工并没有改变材料蚀除能量的本质,即仍是以电能转化为热能蚀除材料,且其能量利用率并不高。

本研究在电火花加工过程中引入新的加工能量——金属燃烧产生的化学能,即向加工区域间歇通入氧气与在电火花放电诱导作用下的活化金属发生燃烧反应,其释放的能量将远大于放电能量,材料蚀除主要依靠燃烧产生的化学能,可大大提高材料蚀除率,并在氧气关闭燃烧结束阶段进行电火花表面修整,保证加工表面质量和精度。由此形成了一种新的加工方法——放电诱导可控烧蚀及电火花修整加工(简称间歇烧蚀加工)。

1 试验

1.1 试验装置

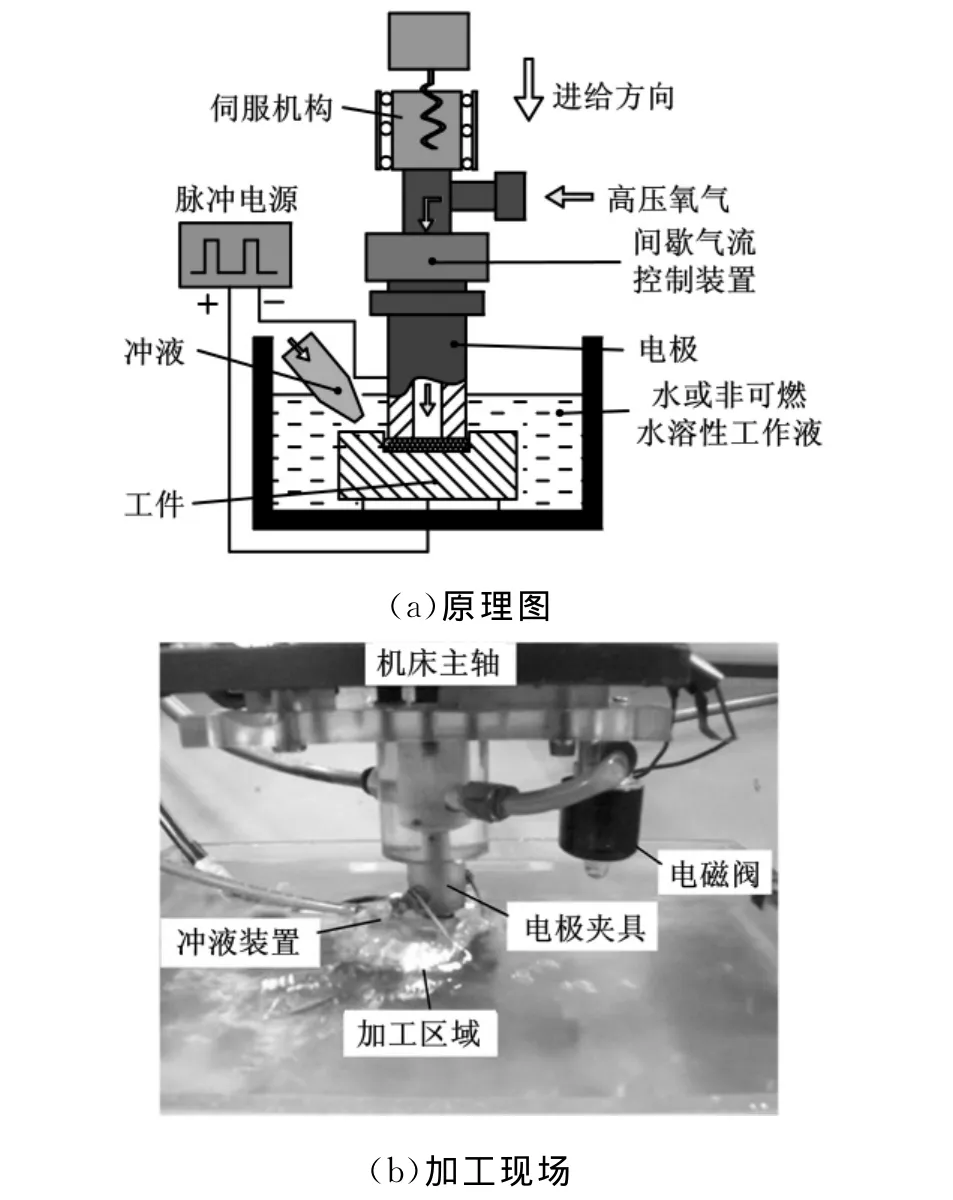

试验所采用的设备及材料如表1所示。实验系统如图1所示,中空电极与夹具通过管螺纹连接以保证气密性,加工时,高压氧气通过间歇气流控制电磁阀间歇性地通入中空电极,进入加工区域。整个辅助装置固定在机床主轴上,并随主轴做伺服进给运动。

表1 试验设备及材料

图1 实验系统

1.2 试验内容

选用同一组加工规准和两种工作液,对Cr12进行4种不同加工方式的试验,规准如表2所示。4种加工方式分别为常规火花油中加工、常规水中加工、持续烧蚀加工、间歇烧蚀加工。本试验采用正极性加工,加工时间为10min。加工前后用电子天平称出工具电极和工件的质量,并进行体积换算。

表2 加工规准

2 试验结果

图3 加工工件和对应的电极端面

试验结果如图2所示。可以看出:在同一电参数下,间歇烧蚀加工的材料去除率最高,是常规火花油加工条件下的4.28倍,且电极相对损耗率最低,是常规火花油加工的28%。4种加工工件和对应的电极端面如图3所示,可以看出:常规火花油中加工的工件表面有金属光泽,其余3种加工工件表面均覆盖有氧化物;明显地看出持续烧蚀加工的工件表面存在过度烧伤的情况,表面质量最差,间歇烧蚀加工的工件表面质量介于水中加工和持续烧蚀加工之间。常规水中加工的电极表面最好,火花油中加工的电极表面较粗糙,而持续烧蚀加工和间歇烧蚀加工的电极表面均有附着物,且间歇烧蚀加工的电极表面相对较好。

3 机理分析

上述试验结果充分体现了间歇烧蚀加工的优越性,下面对其加工的微观过程进行探讨与分析。

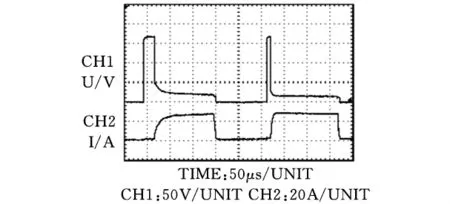

3.1 放电波形分析

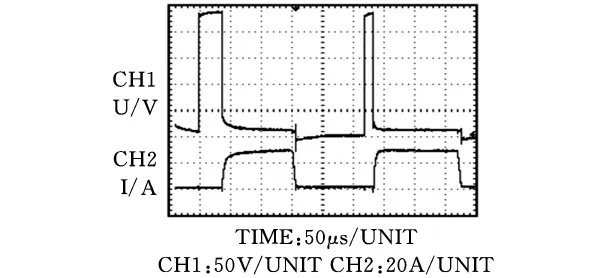

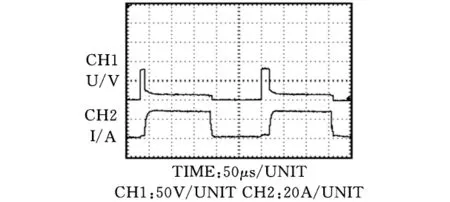

图4、图5分别为火花油和水中的正常放电波形,可以看出:两者的放电电流基本相当,但峰值电压相差较大,火花油中的峰值电压为245V左右,与在空气中的空载电压相等,而水中的峰值电压仅有85V左右。原因是火花油是绝缘体,绝缘性能和空气类似;而水是弱电解质,具有一定的离子浓度,在电场作用下会发生弱电解,因此空载电压会低很多。

图4 常规火花油中的放电波形(界面图)

图5 常规水中的放电波形(界面图)

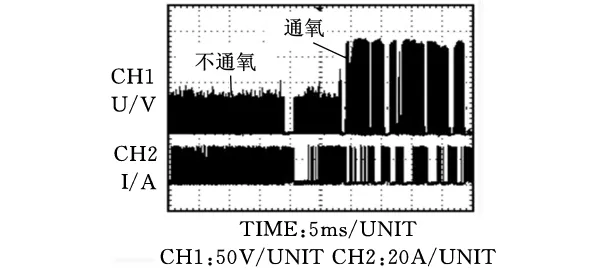

图6为间歇烧蚀加工放电波形图,从图中可以发现:电流波形基本无变化,但是电压波形却出现2种情况,即峰值电压分为85V和170V,因此其加工状态存在2种情况:①峰值电压为85V时(其波形与图5相似)与水中加工的峰值电压相近;②峰值电压为170V时是氧气冲入后形成的,因此该状态是在浸液式氧气氛围中放电。图7为持续烧蚀加工的放电波形。

图6 间歇烧蚀的波形(界面图)

图7 持续烧蚀的波形(界面图)

3.2 微观过程分析

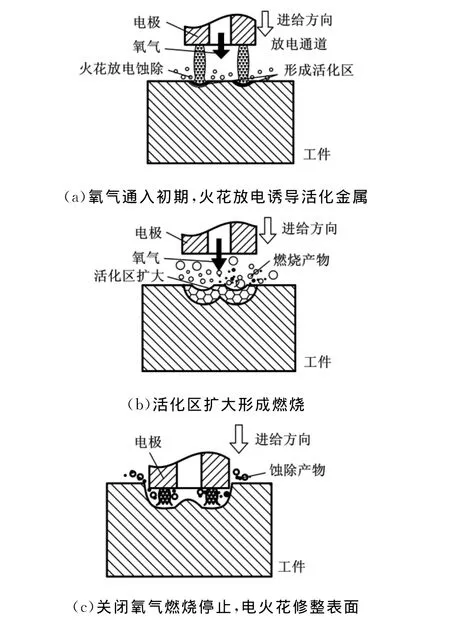

从放电波形的分析可总结出间歇烧蚀加工的微观过程分为3个阶段,如图8所示。

图8 脉冲烧蚀加工过程原理图

(1)氧气通入初期,火花放电在放电通道区域形成高温区,诱导活化金属。氧气进入极间间隙后,极间放电介质由水变成氧气,由于两者的绝缘性能不同,因此峰值电压也必定不同。常规火花放电时,由于工件浸没在工作液中,放电通道中心的金属会发生活化,但放电结束后即被工作液冷却,活化区无法扩展;而在高压氧气通入过程中,工作液被强行排出加工区域,因此,氧气通入的整个阶段火花放电是在氧气中进行的,此时产生的活化区可持续一定的时间,金属活化区域也逐渐扩大,且活化区金属温度达到燃点以上。

(2)氧气与达到燃点温度以上的金属材料发生燃烧反应。燃烧产生的热量远大于同体积金属熔化所需要的热量,其中大部分直接作用于基体,使成倍于燃烧金属体积的基体金属加热至熔融状态。同时借助电火花放电的热爆炸力和气体冲刷作用将部分表层熔化的金属材料和氧化物排出,露出新的活化表面,并继续重复上述过程。因此,此阶段的材料蚀除率远大于常规电火花加工的材料蚀除率。

(3)氧气关闭,电火花修整阶段。在持续燃烧一段时间之后,停止供气,燃烧反应中断并进行常规电火花加工,蚀除残留在材料表面的燃烧产物,并修整加工表面,保障加工表面的质量与精度。

3.3 表面微观形貌SEM分析及能谱分析

3.3.1 工件微观形貌分析

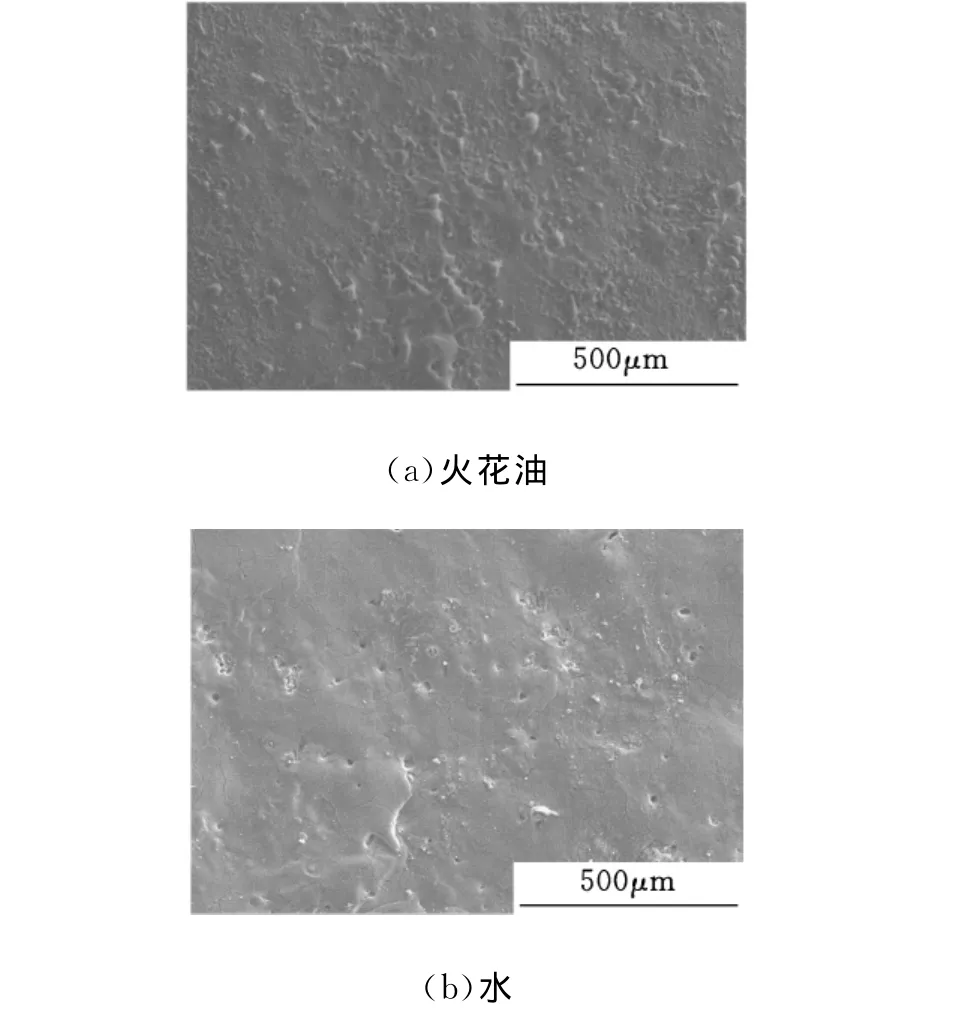

图9为在火花油和水中加工的工件表面SEM图,可以明显地看出:火花油中加工的工件表面存在大量孔洞和重熔液滴;水中加工的工件表面较平整,并可看到完整的放电坑。分析认为:火花油的流动性比水的流动性差,蚀除产物生成后不易向周围移动,部分产物重熔凝固在工件表面而形成重熔液滴,影响加工效率;水的介电性能比火花油的介电性能差,运动黏度也低很多,因此不利于压缩放电通道,削弱了放电通道的能量密度,导致其加工效率比火花油加工效率略低。

图9 火花油和水中加工的工件SEM图

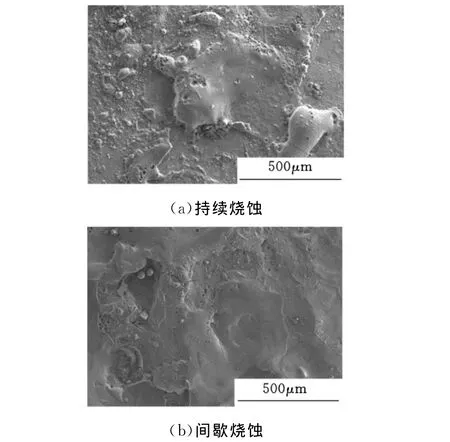

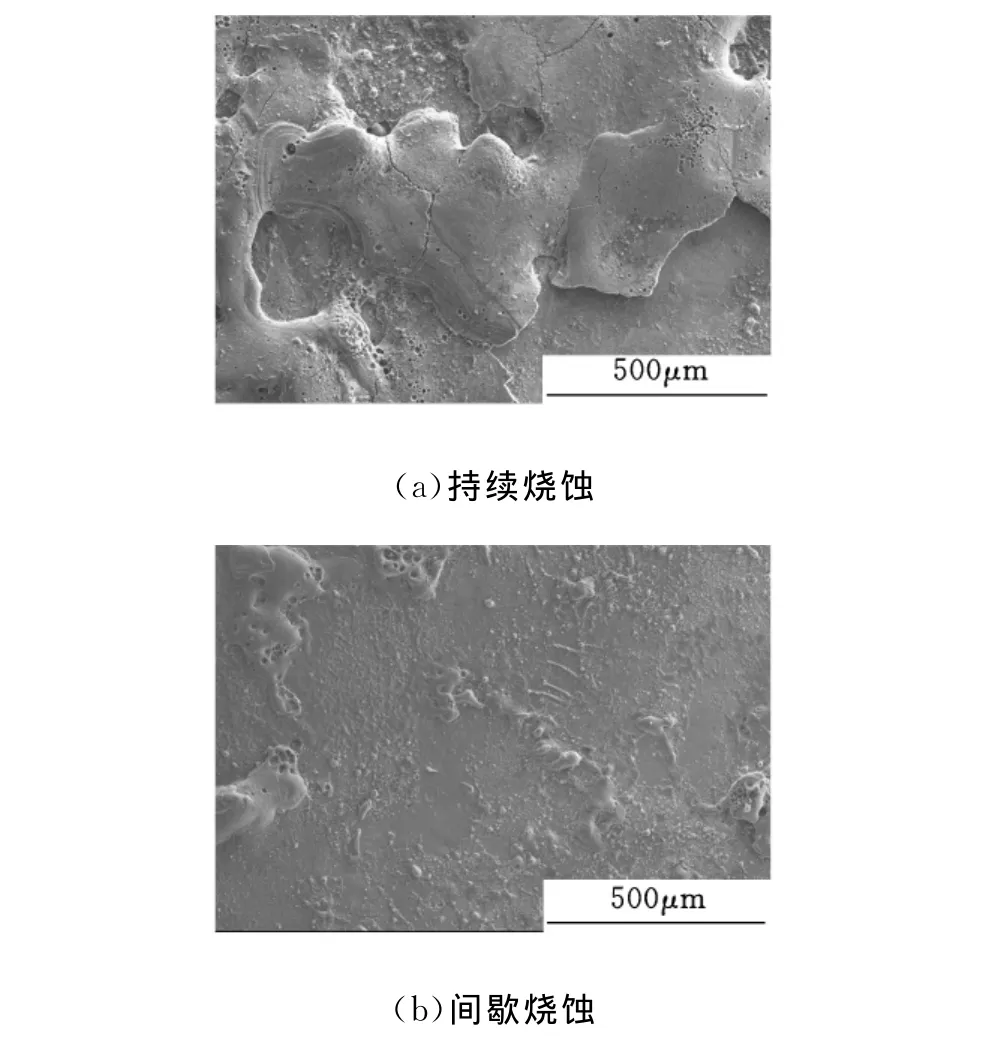

图10为烧蚀加工的工件表面SEM图。持续烧蚀加工的工件表面存在烧蚀痕迹,很粗糙;间歇烧蚀加工表面既存在烧蚀痕迹也存在放电痕迹。分析认为:持续烧蚀加工燃烧剧烈,燃烧使得较多的基体金属熔融氧化,但由于未及时排出,附在工件表面,因此阻隔了基体金属的进一步燃烧,只能通过放电蚀除,因而抑制了加工效率的提高。间歇烧蚀加工在氧气通入阶段存在燃烧,但在氧气关闭后进行常规电火花修整,而此时放电的能量利用率较通氧阶段高(图6),对表面燃烧产物的蚀除速度较快,表面变得平整。因此,间歇烧蚀加工最终表面以电火花修整的表面为主,且材料去除率比持续烧蚀加工的材料去除率高。

图10 烧蚀加工的工件SEM图

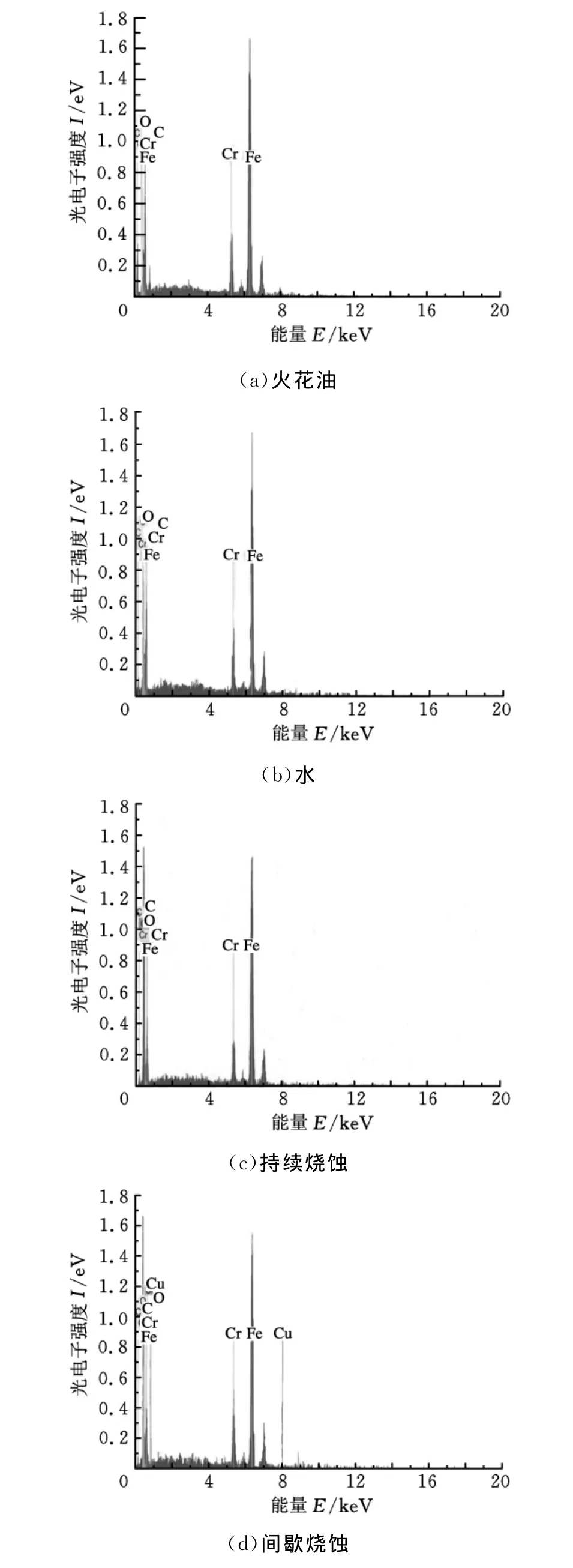

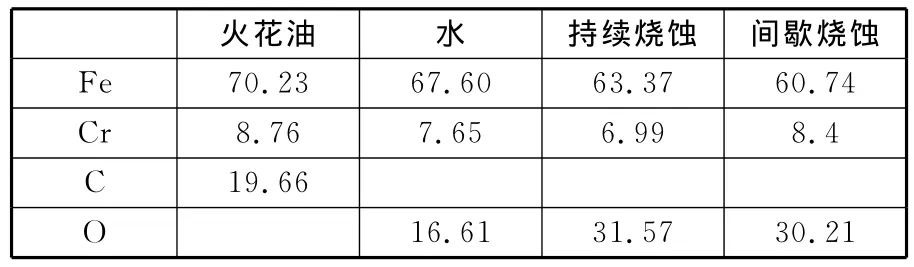

3.3.2 工件表面主要成分分析

图11为4种加工工件表面的能谱图,表3为对应工件表面的主要成分表。从表3中可以看出,Fe的含量有明显变化,持续烧蚀和间歇烧蚀加工中O含量基本相等。分析认为:火花油中工件的含碳量较高,主要原因是火花油中的碳在放电高温下裂解后与金属表面形成了富碳区。水在加工过程中电解产生少量氧气,与熔融状态的铁反应生成铁的氧化物,附着在加工表面。持续烧蚀加工中氧气量充足,使熔融金属与氧气发生反应,生成Fe3O4,因此持续烧蚀加工中工件表面氧的含量几乎是水中的2倍,且Fe的含量有所下降。间歇烧蚀加工中通氧阶段加工处于氧气氛围内,加工状态与持续烧蚀加工相同,但是氧气关闭后进行的常规电火花修整能蚀除部分燃烧产物,使得工件表面的Fe和O含量均有所下降。

图11 4种加工工件表面的能谱图

表3 工件表面主要成分(质量分数) %

3.4 电极表面微观形貌SEM分析

图12为常规火花油和水中加工的电极表面SEM图,可以看出:火花油中加工的电极表面存在重熔液滴;水中加工的电极表面较平整,且没有明显的重熔液滴。分析认为:水的流动性和冷却效果均优于火花油,改善了极间介质的流动状况,因此蚀除产物抛离电极表面的部分可迅速得到冷却并被介质带走,使得电极表面较为平整,并且电极上分配到的能量也降低,进一步减少了电极的损耗。

图12 火花油和水加工的电极SEM图

图13为持续烧蚀和间歇烧蚀加工的电极表面SEM图。从对比中可以发现,持续烧蚀加工的电极表面存在大块翘曲和断裂,还有较大的重熔液滴;间歇烧蚀加工的电极表面虽然存在重熔小液滴,但表面的平整度较好。分析认为:在持续烧蚀加工中,氧气持续通入加工区域,导致燃烧不间断,燃烧产生的巨大热量来不及向外辐射扩散而集中在两极之间,电极吸收的热量过大,引起内应力变化,使得电极表面的燃烧产物或附着物产生裂痕和翘曲,可能引起大块剥落;间歇烧蚀加工中,通氧阶段的极间状态和持续烧蚀加工相同,而氧气关闭阶段,进行常规的电火花放电加工,该阶段可使燃烧产生的巨大热量得到释放,并且蚀除燃烧阶段的燃烧产物,改善电极表面的内应力状态,防止电极表面的产物剥落,可有效地降低电极损耗,虽然表面存在重熔小液滴,但整体较持续烧蚀的平整,接近于水中加工的状态。

图13 烧蚀加工的电极SEM图

4 结论

(1)通过与火花油、水中传统加工以及持续烧蚀加工进行对比,间歇烧蚀加工的加工效率最高,电极相对损耗率最低,在本文试验条件下间歇烧蚀加工的材料去除率较传统火花油中的电火花加工提高了4.28倍,相对电极损耗率降低了72%。

(2)间歇烧蚀加工的放电波形明显分为2种:常规水中放电和浸液式气中放电。

(3)间歇烧蚀加工的过程分为3个阶段:氧气通入初期,火花放电诱导金属活化;加工区域剧烈燃烧;氧气关闭后,常规电火花放电修整。

(4)间歇烧蚀加工的表面质量和电极表面均介于常规水中加工和持续烧蚀加工之间,其最终的表面主要为电火花修整表面。

[1] 刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011.

[2] 汤传建,康小明,赵万生.液中喷气电火花加工试验研究[J].电加工与模具,2008(3):16-20.Tang Chuanjian,Kang Xiaoming,Zhao Wansheng.Experimental Study on Submersed Gas-jetting EDM[J].Electromachining & Mould,2008(3):16-20.

[3] 陈焕杰,康小明,赵万生,等.放电介质对液中喷气电火花加工的影响[J].航空精密制造技术,2010,46(3):29-32,37.Chen Huanjie,Kang Xiaoming,Zhao Wansheng,et al.Effects of Dielectric Medium on Submersed Gas-jetting EDM[J].Aviation Precision Manufacturing Technology,2010,46(3):29-32,37.

[4] 陈焕杰,康小明,赵万生.液中喷气电火花加工的放电介质仿真分析[C]//第13届全国特种加工学术会议论文集.南昌:中国机械工程学会特种加工分会,2009:186-191.

[5] Kang X M,Zhao W S,Tang C J,et al.Experimental Study on Submersed Gas-jetting EDM[C]//ASME 2008International Manufacturing Science and Engineering Conference.Evanston,USA,2008:191-195.