CRDM管座多道焊焊接残余应力计算方法研究

2013-02-24熊光明黄腾飞邓小云

金 挺 徐 晓 熊光明 黄腾飞 邓小云

(深圳中广核工程设计有限公司 深圳 518124)

CRDM管座多道焊焊接残余应力计算方法研究

金 挺 徐 晓 熊光明 黄腾飞 邓小云

(深圳中广核工程设计有限公司 深圳 518124)

使用有限元方法,预先分析控制棒驱动机构(CRDM)管座区域过盈配合产生的预应力场,再通过依次模拟多道焊加热和冷却的过程,开展CRDM管座坡口的焊接残余应力数值模拟研究,分析冷装工艺和多道焊焊接残余应力对CRDM管座的共同作用,分析焊道之间的冷却时间的影响,为工程设计和修复提供支持。

控制棒驱动机构,预应力场,焊接残余应力

焊接是一个非常复杂的过程,它牵涉到电弧输入的热流密度、金属熔化凝固、结构的传热和收缩。焊接的过程包括结构的局部加热熔化、凝固以及随后的连续冷却[1]。结构在焊接过程中受到约束,而材料在高温状态下处于熔融状态,在局部具有很高的温度梯度。随温度的下降,材料发生凝固、相变等过程,形成一个内部平衡的残余应力场。有时,残余应力的峰值会达到甚至超过材料的屈服应力。当焊接结构投入实际应用时,由载荷引起的应力场与残余应力相叠加,导致应力的重新分布和二次变形,影响结构和焊接部位的疲劳强度、抗脆断能力、应力腐蚀开裂等。自上世纪60、70年代开始,各国开始研究用有限元的方法来计算焊接残余应力[2−4]。

在核岛主设备中有不少焊接结构,如反应堆压力容器的筒体、控制棒驱动机构的管座、主管道的直管段和弯管段等。这些设备是反应堆冷却剂的第一道防线,研究这些焊缝的残余应力是非常必要的。开展焊接残余应力的研究,能够帮助设计人员了解焊接结构对设备的安全性影响,避免焊接结构的设计产生过高的残余应力和变形,从而提高设计质量。

多道焊焊接残余应力的数值模拟受到热源形式和分布、加热和冷却速度、有限元网格划分、相变等多项因素的影响,模拟过程较为复杂。而控制棒驱动机构(CRDM)管座在焊接之前还需要进行冷装工艺,形成焊接之前的过盈配合预应力场,对焊接残余应力的模拟分析顺利开展又增加了困难。本文以CRDM管座坡口焊接为例,运用有限元方法,预先分析过盈配合产生的预应力场,再通过依次模拟多道焊的过程,分析焊道之间冷却时间的影响,开展某反应堆CRDM管座坡口的焊接残余应力数值模拟研究。

1 焊接残余应力数值计算的理论和方法

焊接过程中包括了电子、传热、金属的熔化凝固、相变、焊接应力场和变形等。在焊接热力学模拟时,通常重点考虑温度场、应力、变形以及晶界组织之间的相互影响,其它因素视具体的情况加以考虑。

由于高度集中的瞬时热输入,使得焊接件的温度场分布具有很大的温度梯度,从而导致出现较大的焊接应力和变形。目前常用的热源模型有Rosonthal解析模型[5]、高斯分布热源、半球状、椭球形、双椭球形模型等。为求计算的准确性和经济性,还可以将热源形式用两种或两种以上的模型组合使用,如高斯分布作为表面热源,双椭球形热源作为内热源。

焊接过程中的两类相变问题:固体相变,即材料组织的转变;固液相变,即材料的熔化和凝固。发生相变时,材料会吸收或释放热能。相对于固液相变,固态相变的潜热[6]一般小得多,可依据情况适当忽略。处理固液相变潜热,通常可用等温法、比热容突变法、等效热源法等。

2 过盈配合与多道焊残余应力的数值模拟

控制棒驱动机构的管座与反应堆压力容器上顶盖之间的连接形式为:首先为管座与顶盖的过盈配合,再在顶盖内侧进行坡口焊接密封。此处结构上处于不连续区域,再加上焊接残余应力的影响,容易造成应力集中。

CRDM管座区域在焊接之前需要用冷装的方式装配,过盈配合造成了预应力场的存在。在分析模拟焊接残余应力之前,需要先模拟冷装工艺产生的预应力场。在此基础上再开展多道焊焊接的加热-冷却过程模拟。

多道焊的焊接残余应力模拟[7−9]过程涉及到焊道的起始位置和时间、层间温度、热处理温度和保温时间等,相对较难模拟。为解决多道焊的残余应力模拟难题,收集材料的热物理参数以及焊接工艺数据(焊接时间、电压、电流、层间温度等),并将其转换为数值模拟的输入数据。以CRDM管座坡口为算例,进行多道焊焊接残余应力的计算方法研究。

2.1模拟总体方案

建立有限元模型,计算过盈配合应力场;采用合适的热源形式,计算焊接温度场和应力场,并与过盈配合的应力场叠加,分析过盈配合与焊接残余应力的综合作用。

2.2有限元模型

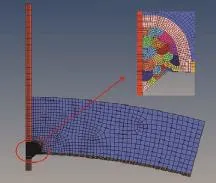

挑选处于中心位置的管座,建立轴对称模型,如图1所示。模型中包括了上顶盖的一部分、管座的一部分、堆焊层、焊接区域。使用ANSYS有限元程序的接触单元和算法,计算CRDM管座区域的过盈配合应力场。ANSYS软件还提供了单元生死的功能[10],可在需要的时候“杀死”或“激活”焊接单元,从而模拟逐步加入焊接区域的过程。焊接区域假定一共有22道缝,按顺序(编号1−22)依次加热-冷却,模拟焊接的过程。在计算温度场和应力场之前,将所有的焊缝单元“杀死”,然后选用高斯热源形式逐一“激活”焊缝单元,模拟焊接加热过程。每一道焊缝激活的时候,首先输入焊接热量,持续释放热量2 s,然后分别自然冷却100、200、400和800 s。22道焊缝全都完成“激活”后,再自然冷却5000 s至基本达到环境温度。至此,整个焊接模拟完成。

图1 管座焊接残余应力有限元模型图Fig.1 FEM model of CRDM adapter and RPV shell.

打开瞬态分析的选项,选择FULL Newton-Raphson方法,激活变形预测和线性搜索功能,进行瞬态计算。计算过程中选用自动时间步长设置,计算过程收敛性良好。

2.3材料属性

焊接时产生高温,材料表现出很强的非线性特征,必须给出随温度变化的材料属性参数,温度范围为20−1000 ºC。这些材料参数包括:导热系数K、比热容C、密度ρ、杨氏模量E、泊松比μ、热膨胀系数α。定义材料为双线性随动硬化材料BKIN。

2.4边界条件

约束最右侧节点的法线方向、中心位置管座上下端面的法线方向和水平方向自由度;考虑环境的影响,综合导热、换热和辐射效应,将管座内部区域的换热系数设置为5 W·m−2·K−1),其余边界为20W·m−2·K−1。

2.5计算结果

冷装工艺的过盈配合量为0.4 mm,应用ANSYS软件的169、172单元模拟接触,计算得到预应力场,如图2所示。结果显示最大的接触应力达到了170 MPa左右。

图2 过盈配合的预应力场图Fig.2 Pre-stress distribution of interference fit.

图3分别显示了焊道之间间隔时间为100、200、400和800 s的焊缝区域最终的残余应力强度分布。结果显示,过短的焊道冷却时间将造成较大的焊接残余应力,部分区域甚至已达到屈服应力。最大焊接残余应力位于管子内部,而真正的焊缝区域反而较小,说明过短的层间冷却时间造成了非设计者预期的应力分布,在设计中应避免过短的层间冷却时间。较为合适的层间冷却时间的焊接残余应力分布较为合理。

焊接过程过盈配合的接触压力有较大的影响。焊接过程中的高温注入造成了接触边缘区域的金属重新分布,削减了过盈配合的接触压力,特别是使得焊缝边缘处的接触应力大幅下降。在初始状态(未焊接时),接触压力最大值达到171 MPa,最小值为38 MPa,平均值为61 MPa;按不同的层间冷却时间(100、200、400和800 s)焊接后的接触压力最大值分别下降为145、128、117和120 MPa,最小值分别下降为23、12、0和0 MPa,平均接触压力下降为49、47、46和45 MPa。上述数据表明焊接对冷装的接触压力影响较大,层间冷却时间较短时,热应力未对接触压力有大的影响;而随着层间冷却时间的增加,温度扩散的范围越来越大,温度梯度造成的热应力对接触压力影响也随着增强。当层间冷却时间达到一定程度时,最小的接触压力将为0MPa。因此需要检查CRDM管座的接触压力情况是否符合设计要求。

图3 焊接残余应力-应力强度 (a) 100 s;(b) 200 s;(c) 400 s;(d) 800 sFig.3 Residual stress distribution-intensity. (a) 100 s; (b) 200 s; (c) 400 s; (d) 800 s

3 总结和讨论

通过建立CRDM管座和反应堆压力容器顶盖中心位置的坡口焊接有限元模型,模拟了在CRDM管座的过盈配合预应力场、多道焊焊接过程中的热应力变化,以及最终状态的焊接残余应力和焊接变形,研究和讨论了层间冷却时间对焊接残余应力分布、接触压力的影响,为工程中的焊接结构设计提供了一套合适的模拟方法。模拟过程中应关注以下几点内容:

1) 计算过程中考虑了热源形式、施加和释放热量、冷却等因素,使用有限元的方法,对焊接残余应变和变形的计算方法研究。结果发现中心位置CRDM管座坡口经过焊接后焊缝区域处于压缩状态,焊接残余应力的数值约为200 MPa左右的压应力;同时焊接对过盈配合有影响,焊接过程大幅降低焊接边缘的接触压力,应注意检查过盈配合处在设计工况作用下的密封状态。

2) 研究发现多道焊的释放的时间对结构的温度梯度影响较大,对焊接残余应力分布的影响很大。过短的焊接层间冷却时间将造成不良的焊接残余应力分布,部分区域的残余应力甚至超过了屈服强度;在焊接工艺设计中,应先通过数值模拟,选取合适的层间冷却温度。

3) 后续研究中应进一步关注焊接过程中信息的收集和完善,使得数值计算的输入数据更加接近实际。同时,进一步开展焊接残余应力和变形的测量,与数值模拟对比,改进计算方法。

1 田锡唐. 焊接结构[M]. 北京: 机械工业出版社, 1981: 1–61 TIAN Xitang. Weld structure[M]. Beijing: Machinery Industry Press, 1981: 1–61

2 郭亚彬, 高顶, 耿金萍. 数值模拟分析在焊接结构可靠性中的应用[J]. 煤矿机械, 2011, 32(08): 114–115 GUO Yabin, GAO Ding, GENG Jinping. Study on reliability of welded structure by simulation[J]. Coal Mine Machinery, 2011, 32(08): 114–115

3 卞如冈, 崔维成, 万正权, 等. 焊接残余应力对疲劳寿命影响的定量研究[J]. 船舶力学, 2011, 15(7): 776–783 BIAN Rugang, CUI Weicheng, WAN Zhengquan, et al. A quantitative study on the effect of welding residual stresses on fatigue life[J]. Journal of Ship Mechanics, 2011, 15(7): 776–783

4 芦丽莉, 王建, 罗绪珍, 等. CRDM上端Ω焊缝返修堆焊残余应力分析[J]. 东方电气评论, 2011, 25(98): 42–48 LU Lili, WANG Jian, LUO Xuzhen, et al. Residual stress analysis of overlay repair technology applied on upper Ωseal weld of CRDM[J]. Dongfang Eletric Review, 2011, 25(98): 42–48

5 莫春立, 钱百年, 国旭明, 等. 焊接热源计算模式的研究进展[J]. 焊接学报, 2001, 22(3): 93–96 MO Chunli, QIAN Bainian, GUO Xuming, et al. The development of models about welding heat sources calculation[J]. Transactions of the China Welding Institution, 2001, 22(3): 93–96

6 魏艳红, 刘仁陪, 董祖珏. 不锈钢焊接凝固裂纹应力应变场数值模拟结果分析[J]. 焊接学报, 2000, 21(2): 36–38 WEI Yanhong, LIU renpei, DONG Zuyu. Simulated stress strain distributions for weld metal solidification cracking in stainless steel[J]. Transactions of the China Welding Institution, 2000, 21(2): 36–38

7 陈作炳, 曾芳, 范涛, 等. 对接接头多道焊残余应力的三维数值模拟[J]. 矿山机械, 2008, 36(788): 34–38 CHEN Zuobing, ZENG Fang, FAN Tao, et al. Three-dimensional numerical simulation of residual stresses in multi-pass welds of butt joints[J]. Mining & Processing Equipment, 2008, 36(788): 34–38

8 付鹏飞, 刘方军, 付刚, 等. TC4钛合金焊后电子束局部热处理及焊接残余应力测试研究[J]. 核技术, 2006, 29(2): 136–139 FU Pengfei, LIU Fangjun, FU Gang, et al. Study of electron beam post-weld local heat treatment for TC4 titanium alloy and residual stress measurement of weld[J]. Nuclear Techniques, 2006, 29(2): 136–139

9 Rodolfo L, Suanno M, Teughels A, et al. Weil reidule stress predictions in peactor vessel head penetrations[C]. 29thInternational Nuclear Altantic Conference – INAC, 2009

10 ANSYS Mechanical Theory Manual[Z]. ANSYS Inc, Release 12.1

Research of weld residual stress analysis technology of CRDM adapter

JIN Ting XU Xiao XIONG Guangming HUANG Tengfei DENG Xiaoyun

(China Nuclear Power Design Company, LTD, Shenzhen 518124, China)

Background: Several aspects will influence the weld residual stress analysis of CRDM penetration, such as formation and distribution of heat source, heating and cooling processing, finite elements meshing, phase changing, etc. Purpose: Develop an effective method for weld residual stress analysis, research the influence of interval between heating and cooling step during multipass beads procedure. Methods: Finite elements with a sequentially coupled approach are applied, including a transient thermal analysis simulating the heating and coduring and their interval between multipass welding. Results: An appropriate finite method is developed for weld residual stress simulation. Conclusions: Apropriate interval time must be choosed between multipass weld beads to avoid poor weld residual stress, and contact pressure between RPV shell and CRDM adapter tube also should be check for strcture integrity.

Control rod drive mechanism, Pre-stress fields, Weld residual stress

TL351+.6

10.11889/j.0253-3219.2013.hjs.36.040654

金挺,男,1980年出生,2007年于中国科学技术大学获硕士学位,主要从事反应堆结构力学研究

2012-10-31,

2013-01-22

CLC TL351+.6