超高温雾化制备球形铸造碳化钨粉末形貌控制及性能研究

2013-02-19羊建高陈米宋

陈 颢 ,羊建高 ,戴 煜 ,陈米宋 ,吕 健

(1.江西理工大学材料科学与工程学院,江西 赣州 341000;2.钨资源高效开发及应用技术教育部工程研究中心,江西 赣州341000;3.湖南顶立科技有限公司,湖南 长沙 410111)

碳化钨粉末作为一种重要的表面材料,正在宇航、电子信息、电力、能源、石油、化工、冶金、机械等工业中发挥着越来越重要的作用[1-2]。它是由碳化钨与碳化二钨组成的共晶体,其共晶体的共晶点的含碳量质量分数约为4.5%,共晶温度为2 525℃。传统的碳化钨生产方法是将一定碳量的碳化钨粉、钨粉和生产过程中的返回料混合均匀后盛装于石墨舟皿中,放入温度高达3 000℃左右的可倾式碳管炉内进行熔炼,传统方法生产的碳化钨粉末颗粒大多呈片状、长条状或多角状,晶体中针状共晶组织含量少。这种粉末在堆焊涂敷时,常在工件表面形成齿弧,在压力作用下容易产生表面裂纹。球形碳化钨粉末与普通多角状碳化钨粉末相比化学成分更稳定,硬度高,显微组织为细等轴树枝状,无过共晶和亚共晶,使用时不存在应力集中和微裂纹,没有尖锐边角,具有比破碎粉末更高的韧性和耐磨性。同时,球形碳化钨粉末结构均匀致密,利于堆焊和热喷涂,使得涂敷材料具有很高的抗磨损性和韧性,获得优良的使用性能[3-4]。

对于球形碳化钨粉体制备,国内外研究者进行了较多研究,主要采用水冷坩埚法制备或等离子体法或电弧熔炼法制备[5-8]。如美国专利US4723996提供了一种生产球形碳化钨粉末的方法和设备。该方法产量小、工艺流程较长、成本高、不易实现产业化,特别是粉体质量难以控制。北京矿冶研究总院候玉柏等人以Ar为工作气体,H2为送粉气体,用高频感应等离子体炬制备球化钨粉。球化后的钨粉在流动速度和松装密度方面有了非常大的提高。由于受到等离子体束流大小的限制,生产效率低、成本高、产品质量难控制、不能实现大批生产。

本研究在对难熔金属粉体的制备进行了大量的前期研究上成功研发了超高温雾化装备,所研制的超高温熔炼惰性气体雾化装备可使熔体达到3 000℃以上高温,并在该状态下实现连续雾化[9]。以钨粉、炭黑、碳化钨粉前躯体或多角状碳化钨为原料,采用超高温雾化,制备出形貌较好的球形碳化钨粉末,研究了超高温雾化工艺参数对制备球形碳化钨的影响规律,对球形碳化钨粉末性能及制备机理进行了分析。

1试验

试验在湖南顶立科技有限公司自主研发的超高温雾化设备上进行。设备如图1所示,主要由九大系统组成,包括给料系统、加热熔炼系统、熔体输送及雾化系统、粉末收集系统、分级处理系统、惰性气体保护系统、自动控制系统、供电系统及气体回收系统等[10]。该设备将超高温熔炼和气体雾化合为一体,解决了超高熔点物质的气体雾化技术难题。操作时先将炉管加热3 000℃左右,然后通过给料造粒机连续均匀向炉内供料,在雾化喷嘴的喷射作用下,一次雾化成粉率≥95%、一次雾化成球率≥90%的铸造WC粉末。由于采用全密封式加热与雾化,烧损率非常小,而紧凑简单的生产工艺事实上使球形铸造WC加工成本相对低廉。同时,能够实现球形铸造碳化钨连续产业化作业,生产效率高。

试验以一定粒度的钨粉、炭黑、碳化钨粉前驱体或多角状碳化钨为原料,按照一定的碳量要求进行配料混合,然后通过制团,按一定的速度加入高温熔炼气体雾化炉内,经过近3000℃的高温熔化后,熔液进入高温雾化区,在高纯氩气体的高压(0.8~1.5 MPa)强力冲击作用下,形成细小的液滴,液滴进入冷却区,依靠其表面张力快速冷却成球形铸造碳化钨粉。

球形铸造碳化钨粉体制备完成后,在XJP-100金相显微镜、LEO1450扫描电子显微镜和M21X型X射线衍射仪上观察分析其显微组织和物相组成,采用霍尔流量计对粉体流动性进行测量。

图1 超高温雾化设备

2 结果与讨论

2.1 粉末形貌

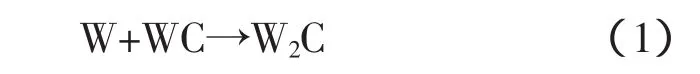

由于研究所用的超高温熔炼雾化装置是整个系统在一密闭的空间内实现熔炼与雾化过程的连续化,试验过程不间断地进行。原料通过给料装置连续加入反应器中,原料在反应器内下降的过程中吸收足够的热量后熔化。原料熔化成液体后,通过束流孔进入雾化器内雾化。原料在反应器内停留的时间为1 s左右,在如此短暂的时间内,原料要完成吸热、发生反应以及WC和W2C熔化形成共晶体等过程,见式(1)。

式(1)属于固-固反应,W颗粒从WC中夺取一定的C后,在W表面层开始发生反应,这种过程不断进行并缓慢渗透到W颗粒内部,反应完成后生成W2C。W粉的粒度及活性直接影响到整个反应过程的进行,如果W颗粒没有完成W2C的转变,由于W的熔点高达3 410℃,在雾化温度下则无法熔融,结果会以W晶粒的形式存在于熔液中或独立存在并保留到雾化产品中。同样地,WC颗粒度及晶粒度也影响反应式(1)的进行及物料的熔化,影响产品中WC和W2C共晶体的形成。

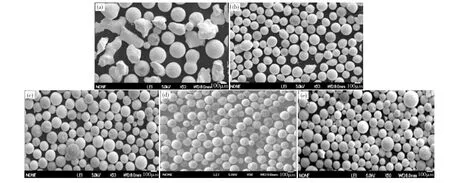

因此,在雾化过程中,粉体粒度分布及雾化温度等工艺参数的选择非常关键。试验结果表明,为了使钨粉、炭黑、碳化钨粉前驱体颗粒能全部熔化,并完成组元间的反应,前驱体颗粒度应控制在适当范围(80~200 μm)。由于铸造碳化钨粉末的熔化温度为2 525℃,雾化成球则需要更高的温度。因此把雾化温度控制在其熔点(2 525℃)以上的适当温度。研究设计了2 600℃、2 700℃、2 800℃、2 900℃、3 000℃5种温度方案制备球形碳化钨粉末。图2是不同雾化温度得到的碳化钨粉末形貌,由图2可以看出,粉末球化应满足一定的温度条件,2 600℃时难以球化;2 700℃时,粉末的球化率(已球化的颗粒数占总颗粒数的百分比)只有60%,颗粒形貌也不规则,表面粗糙不平;2 800℃以上温度才能使粉末全部球化。在2 700℃至3 000℃条件下,随雾化温度增加,粉末球化率提高,颗粒表面光洁,形貌趋好。

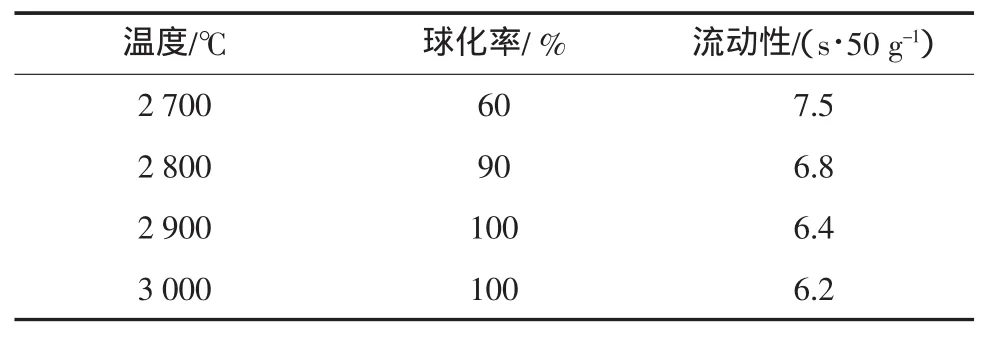

雾化温度对碳化钨粉末球化率和流动性的影响结果如表1。由表1看出,2 700℃雾化时,粉末的球化率低;2 800℃时,球化率达90%,2 900℃时,粒球化率为100%。在2 700℃至3 000℃条件下,随雾化温度提高,粉末球化率提高,流动性更好。

表1 雾化温度对碳化钨粉末球化率和流动性的影响

不同温度雾化得到的碳化钨粉末粒度组成如表2所示。由表2看出,在2 700℃~3 000℃条件下,随雾化温度提高,细粉末量增多,粗粉末量相应减少。小于45μm的细粉末分别为0%、0.2%、1.3%、3.4%;大于175 μm的粗粉末分别为18.4%,9.4%,3.5%,0.6%,这说明温度增高时,碳化钨熔体的过热度增大,黏度减小,破碎熔体液滴所需要的能量小,在相同的条件下雾化时,得到的细粉末量较多。

图2 不同雾化温度得到的碳化钨粉末形貌

表2 雾化温度对碳化钨粉末粒度组成的影响

2.2 微观组织、相结构及性能

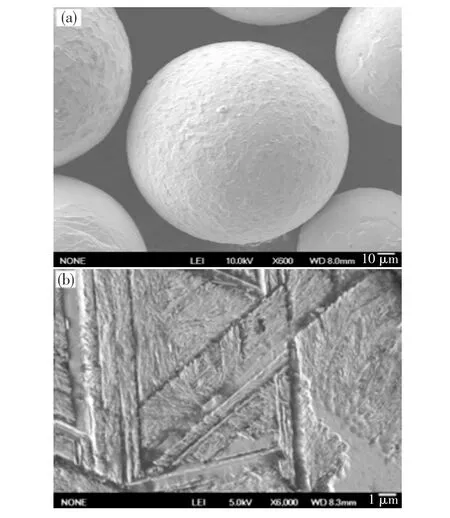

图3是球形碳化钨粉末宏观形貌及微观组织的电镜照片,可以看出:粉末为球形,表面光滑,粉末的微观组织细小,为典型的羽片状共晶组织结构,表明在整个熔炼和反应过程中,前驱体已吸收足够的热量后完成了W到W2C、WC的反应,在随后的冷却过程中形成了WC、W2C共晶体。

图3 球形碳化钨粉末宏观形貌及微观组织

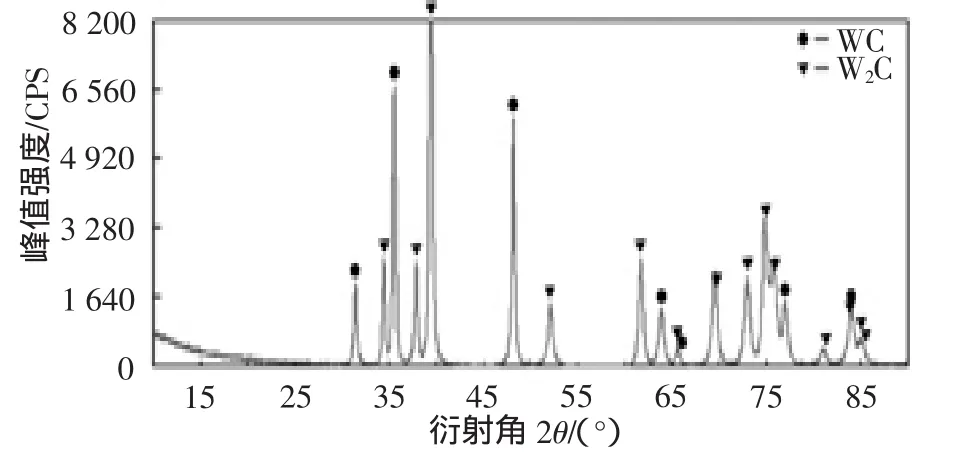

图4为超高温雾化制备球形碳化钨粉末的X-ray衍射物相分析结果。由图可以看出,只存在WC和W2C两相组织,在高温及前躯体颗粒度适当的情况下,前躯体颗粒吸收了足够的热量而全部熔化并发生反应,形成WC和W2C共晶体。

图4 球形碳化钨粉末的X-ray衍射物相分析

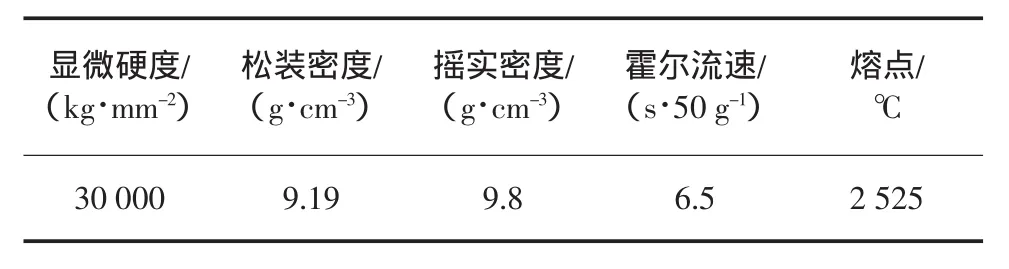

球形铸造碳化钨粉末的化学成分及物理机械性能见表3、表4。

表3 球形铸造碳化钨粉末的化学成分

表4 球形铸造碳化钨粉末物理机械性能

2.3 雾化机理分析

在雾化过程中,金属液滴形成后,在表面张力作用下,由不规则状逐渐趋于球形。在较高的过热温度下,液滴在凝固前有足够长的时间进行球化,所以粉末最终呈球状或类球状;而在较低的过热温度时,金属液滴经一次破碎后就已经凝固,或者在二次破碎的过程中凝固,粉末的粒度较粗,液滴也因球化时间远小于其凝固时间而成哑铃或其他形状。在雾化过程中,熔体的物理性质—密度、表面张力和黏度影响着熔体的流动特性和雾化特性。Tate[11]等人研究了液体的物理性质对雾化特性的影响。理论上,通过喷嘴的质量流率随液体密度的变化而变化。实际上,如果没有液体其他物理性质或外部环境的影响,液体的密度很难改变。由于液体的可压缩性极小,密度变化不大,所以在多数情况下,液体密度对雾化过程的影响很小。

雾化使连续的液体碎裂成细小的液滴,液滴的稳定性取决于液体的表面张力,它阻止液滴表面的变形,表面张力主要控制粉末的形貌,黏度则对粉末粒度产生重要影响。雾化所需的最小能量就等于表面张力乘以液体表面积的增加量。对于一定的熔体,在适当的条件下,其表面张力和黏度受过热度的影响,随着过热度的增大而减小。

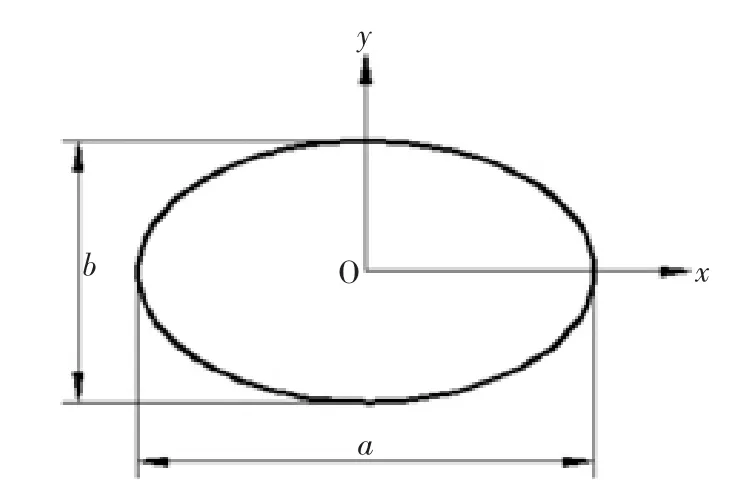

针对过热度对熔体球化的影响,采用球化指数描述球化程度(如图5所示)。所谓球化指数就是将粉末在正方向投影,以投影的x和y方向长度之比定义为球化指数,见式2。碳化钨熔体过热度(T=雾化温度-2 525℃)对粉体球化指数S的影响见图6。其拟合曲线为:S=1+3/4(T-300)2×10-4。

当S=1时,粉体为理想球形;S>1时,粉体为不规则形状。要使粉末球化,必须满足一定的温度条件即过热度条件。从2 700℃到2 850℃,随着温度增加,熔体的表面张力和黏度减小,粉末球化率提高。颗粒在较高的过热度条件下能够自动收缩成球形。

图5 球形碳化钨粉末宏观形貌及微观组织

图6 球形碳化钨粉末熔体过热度与球化

3结论

(1)以钨粉、炭黑、碳化钨粉前躯体或多角状碳化钨为原料,采用高温熔炼、惰性气体超高温雾化,可制得流动性好、耐磨性佳、综合性能优良的球形碳化钨粉末。

(2)当2 800~3 000℃雾化时,随雾化温度提高,得到的细粉末增多、粉末的球形度和球化率均提高。

(3)所制得的球形碳化钨粉末外观呈球状,具有良好的流动性,内部为细针状共晶组织,为WC、W2C纯共晶结构,显微硬度3200HV,霍尔流速6.5s/50g。

(4)考虑熔体过热度T对粉末球化的影响,采用球化指数S描述粉末球化的程度,建立了碳化钨粉末球化指数S与熔体过热度T的关系式。

[1] Krishna B V,Misa V N,Mukhe P S.Microstructure and properties of flamed sprayed tungsten carbide[J].International Journal of Refractory Metals and Hard Materials,2002,20(3):335-379.

[2] Saénz C,Tapia S,Chávez J,et al.Microencapsulation by spray drying of bioactive compounds from cactus pear [J].Food Chemistry,2009,114(4):616-622.

[3] Jason T,Jeffer C,Stephen R.High speed cinema to graphy of gas metal atomization [J].Materials Science and Engineering:A,2005,390(2):452-460.

[4] 范景莲,刘 涛,成会朝.难熔钨合金与硬质合金的研究新动向[J].中国钨业,2005,20(3):17-20.

[5] Brunet,Pierre,Esnault.Method and device for producing refractory materials by induction.US.4723996[P].1988-02-09.

[6] Boulos M I,Jiang X L.Effect of processparameters on induction plasma reactive deposition of tungsten carbide from tungsten metal powder[J].Transactions of Nonferrous Metals Society of China,2001,11(5):639-643.

[7] 侯玉柏,曾克里,于月光.等离子球化钨粉 [J].有色金属,2008,60(1):23-25.

[8] 刘允中.金属多级雾化过程原理研究[D].长沙:中南大学,1998.

[9] Dai Y,Tan X L,Li Y X,et al.Influence of fabricating process on microstructure and properties of spheroidal cast tungsten carbide powder[J].Transactions of Nonferrous Metals Society of China,2005,15(2):270-274.

[10]戴 煜.球形碳化钨粉末的超高温雾化制备技术及机理研究[D].长沙:中南大学,2008.

[11] Tate R W.Sprays[M].Kirt-Othmer Encyclopedia of Chemical Technology,1969,18(2):634-654.