分布式供能系统一次能源利用率影响因素

2013-02-13胡波

胡波

(中国能源建设集团广东省电力设计研究院,广州市510663)

0 引言

分布式供能系统是一种临近用户的发电并结合热电(冷)联供等应用拓展的整体能量供应系统,通过能量的“梯级利用”,能源利用效率大大提高。分布式供能系统可为终端用户提供灵活、节能型的综合能源服务,是新世纪电力工业和能源产业的重要发展方向,其发展日益引起国内外能源动力界的关注。分布式能源站在我国的应用情况不是十分理想,主要原因是由于配置不当、运行调节不优化造成实际系统运行效率低,经济效益差。因此,分布式能源站能否在各种工况下高效运行是分布式供能系统推广的难点和关键点[1-10]。本文以佛山供电局季华路大院3栋大楼为依托,建成一个具有代表性的高效天然气冷、电联供示范系统,以分析影响系统一次能源利用率的因素。

1 系统概况

示范工程包括送电大厦(简称综合楼)、试验研究所(简称试验楼)和即将建成的禅城区供电局新大楼(简称新楼),联供系统为上述3座办公楼提供冷、电供应。课题指标:示范工程一次能源综合利用效率大于75%;电热比大于0.4。

燃气轮机分布式冷电联供示范系统选用了3×200 kW微型燃气轮机发电机组、1台烟气双效溴化锂吸收式制冷机及相关辅助设备,3台微型燃机的排烟合并在一起,送入烟气溴化锂制冷机制冷。在制冷机前端烟道上设置烟气三通阀,烟气三通阀主路接制冷机,旁路直接排大气,通过调节三通阀开度,可以调节送入制冷机的烟气量。

根据示范工程的总体技术方案,为了提高分布式冷电联供系统的利用率和经济性,联供系统的设计容量不能满足示范点最大电负荷和冷负荷峰值需求时,不足部分由外电补充。因此,3栋大楼内均设有电空调系统,补充示范点的冷负荷需求。示范点同时与外电网连接,燃机电功率不足以满足示范点电负荷需求时,由外电网补充供电。分布式供能示范系统的结构如图1所示。

微型燃机采用回热器,提高了发电效率,但是排烟温度较低。因此,要提高系统整体效率,需要采用低温双效烟气机。示范系统中,低温双效烟气机的额定制冷量为1 081 kW,制冷效率为1.33,与Capstone微型燃机搭配可以满足电冷比和综合利用效率的要求。

图1 冷、电联供系统结构Fig.1 Flow chart of combined cooling and power system

2 能源利用率试验

2.1 首次试验情况

满负荷时制冷机的制冷量为582 kW,制冷效率为0.74,远低于设计值1.33,系统综合一次能源利用率在燃机修正后为68.43%。制冷机本体阻力2.4 kPa,远远超过制冷机设计阻力0.8 kPa。此时,燃机排烟背压达2.5 kPa,已经超过燃机厂要求的背压限值2 kPa,将影响机组的安全运行。

2.2 第1次改造

针对制冷效率不达标,对制冷机进行了改造,在制冷机内部增加了烟气扰流片以增加换热强度,并尝试对冷却塔进行加冰,降低冷却水温度。改造后,再次进行了制冷机性能测试,加冰前后的制冷量分别为631、649 kW,制冷效率分别为 0.84、0.86,仍远低于设计值。试验测得制冷机本体阻力达3.87 kPa,系统综合一次能源利用率在燃机修正后为73.74%。

2.3 第2次改造

由于制冷机效率仍不达标,燃机出力和效率也达不到设计值,致使联供系统综合能源利用率达不到75%,再次进行了系统改造。在制冷机出口增设了1个尾部换热器,以进一步利用余热;并在制冷机后加装了引风机,以降低燃机出口背压;在主机蒸发器水室增加冷水行程隔板,增大换热面积;在烟气侧增加扰流片,提高换热效率。

改造后,3台燃机满负荷时测得的制冷机本体阻力达4.8 kPa,燃机出口背压已超过4 kPa,严重影响燃机安全运行。

2.4 第3次改造

针对燃机背压太高,更换了功率更大的引风机(额定功率达55 kW),联供系统制冷量达到843 kW,系统综合一次能源利用率在燃机修正后为75.92%,电冷比0.57。但是燃机出口背压为2.85 kPa,仍超过2 kPa,影响燃机的安全运行。

2.5 改造情况小结

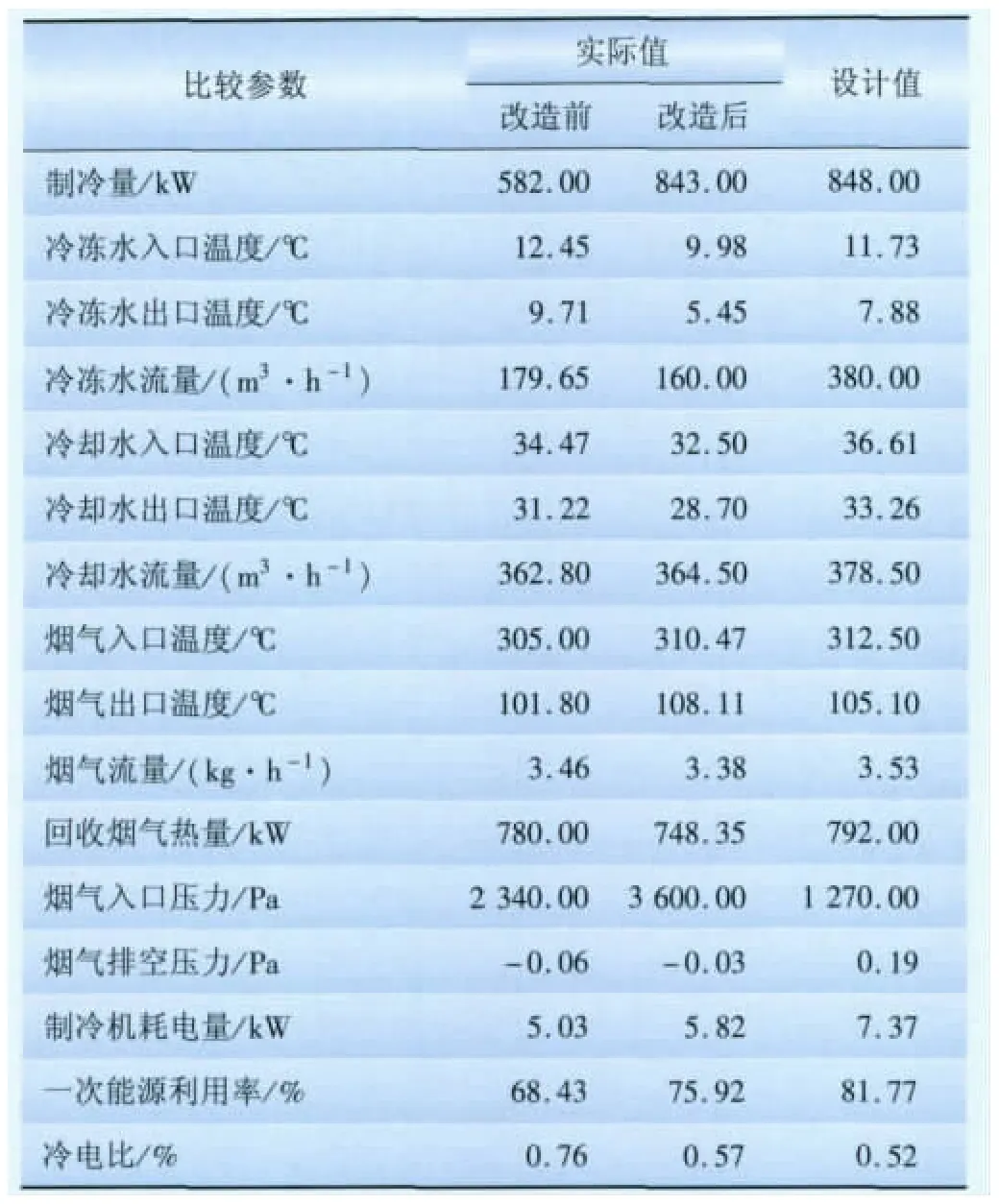

改造前后联供系统的参数如表1所示。由表1可知,烟气背压和制冷量不足是本项目不能达标的关键因素,即使改造后一次能源利用率达到了75%以上,但采用了引风机,机组运行可靠性降低,不符合设计要求。

表1 改造前后主要参数对比Tab.1 Comparison of main parameters before and after transformation

3 指标不合格原因分析

3.1 系统效率

溴化锂吸收式制冷机组分为双效和单效机组,其中双效机组制冷效率为1.2~1.4,单效机组制冷效率为0.7~0.8。双效机组对热源要求较高,一般要求输入烟气温度为400~500℃,高温发生器温度为130~150℃,对应排气温度为150~160℃;而单效烟气机组可应用于烟气温度300℃及以下条件,发生器温度为90~100℃,相对应的排气温度为130℃左右。

就本项目而言,由于项目规模偏小,发电部分采用发电效率相对较高的微型燃气机组,排烟温度只有300℃,根据吸收式制冷机组的常规选型经验,只能采用单效机组,否则系统综合效率将在60%以下,无法满足制冷效率和一次能源利用率的要求。基于这种情况,提出了利用低温烟气进行双效制冷的新机型,并从产品设计、制造、试验、后期的技术升级等方面应用了多项节能技术,使排气温度低于105℃,制冷效率达到1.3。

3.2 背压

双效非电空调高温发生器运行温度为130~150℃,排气温度为150~160℃,较高温发生器常规高10~20℃。本项目高温发生器运行温度设计值为130~140℃,按常规设计,排气温度将达到150~160℃。为了提高烟气回收利用效率,本项目采用了2项节能技术。

(1)在高温发生器的烟管内置入渐密式绕流片,高温发生器温度达到140℃时,排气温度仅比高温发生器温度高5℃,将烟气热量在高温发生器内用至极限。

(2)将高温发生器排出的气体引入高效的烟气板交中,用于加热高、低温热交换器出口的稀溶液,回收近40℃温差的热量,将排气温度降至100℃左右,达到设计目标,提高稀溶液进入低温发生器温度近12~15℃。

为了提高烟气回收利用效率,烟气经过2次提升效率的换热,虽然实现了烟气热量的高效利用,但增加了系统烟气阻力。现场测试,整个制冷机的阻力约2 340 Pa,比设计值高出1 540 Pa。

4 新改造方案

4.1 主机改造

更换制冷机,增加1组中温热水发生器,增加主体和高温发生器的换热面积。改造后,300℃烟气通过高温发生器加热高温发生器溶液,烟气降至130℃。烟气再通过1级烟气余热回收板交加热热媒水,热媒水进低温发生器加热低温发生器溶液,烟气温度降至90℃。本改造方案通过提高烟气利用范围,提高系统效率,同时通过增大主体换热面积,让主体运行在部分负荷,从而利用烟气机部分负荷时的制冷效率,提高制冷量。通过加大高温发生器和烟气板交截面积,将制冷机的烟气压力损失控制在1 200 Pa以内。此外,通过加大冷却水流量和控制冷却水温度可有效提高制冷出力,制冷量约949 kW。

与原方案相比,本改造方案增加了蒸发器的换热面积(1.6倍),增加了高温发生器的换热面积(1.7倍),同时增加了溴化锂溶液约3 t(1.3倍)。在减少背压方面,高温发生器尺寸加宽,管路缩短,并增加低阻力烟气余热回收板交,全部并联安装。在增加了高温发生器的换热面积后,其烟道长度并未增减,反而由于烟气流速减慢,可减少高温发生器设备阻力。

4.2 关联系统改造

(1)冷却塔移位并扩容。冷却塔在二层位于发电机附近,冷却塔工作时吸入发电机的绝大部分散热量,加之四周的女儿墙形成气流回旋竖井,通风散热条件极差,影响冷却水散热效果。

(2)更换大流量冷却水泵,提高机组制冷出力。泵参数为:流量468 m3/h,扬程20 m,功率45 kW。

(3)取消制冷机烟气出口的引风机,排烟烟囱复位。

(4)现有烟气三通阀改为烟气两通阀,设置在烟气旁路上,减少发电机至制冷主机之间的烟气阻力。

5 改造效果

5.1 改造后阻力分析

(1)烟气高温发生器。特殊设计高温发生器结构,减短烟管长度,相应增大烟道截面积,降低烟气在高温发生器内流速,取消渐密式绕流片。采用特制烟气高温发生器可大幅降低高温发生器烟气阻力损失,根据实体试验数据,可将高温发生器的烟气阻力损失控制在900 Pa以内。

(2)烟气板交。加大烟气板交,采用4件B400烟气板交并联,安装在高温发生器出口,进一步回收排气余热,产生中温热水加热低温发生器溶液。加大烟气板交截面积可大幅降低烟气板交的烟气阻力损失,根据实体模拟试验数据,可将烟气板交的烟气阻力损失控制在300 Pa以内。

(3)烟气三通阀。将烟气三通阀改为旁通阀调节方式,安装在烟气高温发生器入口旁通烟道上,通过控制旁通量来调节制冷机的烟气输入量,跟踪制冷机负荷调节。这样烟气三通阀不在制冷机烟气主流道上,不会额外增加主流道的烟气阻力。

通过以上措施,制冷机的烟气阻力损失可以控制在1 200 Pa以内。

5.2 改造后一次能源利用率分析

在烟气量一定情况下,要提高制冷量,有2个途径:

(1)提升烟气利用效率,扩大烟气利用温差范围,分2级回收烟气热量,降低机组排烟温度,相应制冷量可增加。烟气通过烟气高温发生器换热以后,140℃的烟气再通过烟气板交产生中温热水75/80℃,将烟气温度降至90℃以下,增大烟气利用温度范围(回收利用温差加大)。

(2)进一步提高制冷机制冷效率,采用加大主机型号和冷却水流量方式,可提高制冷效率近10%,并增加相应的制冷量。

提高整个系统能源利用效率最简单途径是提高烟气在非电空调中制冷量,在现有系统中提高非电空调制冷量有3种方法:(1)提高制冷效率,内部可以采取精确调整机组循环量和提高机组真空度来实现,外部可以采取降低冷却水水温来实现。(2)进一步降低排气温度,可以通过增设换热器,在烟气进非对称板式换热器前,加1个翅片式换热器加热高温发生器稀溶液,提高高温发生器热输入量,同时可提高机组效率和降低排气温度。(3)本项目设计高温发生器运行温度为130~140℃,引用了渐密式绕流片和非对称板式热交换器。高温发生器的烟管内置入渐密式绕流片,在高温发生器温度140℃时,排气温度仅比高温发生器温度高5℃左右,将烟气在高温发生器内用至极限。将高温发生器排出的气体引入高效的非对称板式热交换器中用于加热低温热交换器出口的稀溶液,回收近40℃温差热量,将排气温度降至100℃左右,达到设计目标,提高稀溶液进入低温发生器温度近12~15℃。烟气经过2次提升效率的换热方式。

6 结论

分布式供能系统全年一次能源利用效率取决于:(1)主设备本体的效率;(2)烟气尾部余热利用程度;(3)设备负荷率和年运行时间。因此,在分布式能源机组选型和系统拟定中,为提高一次能源利用率,需尽量利用尾部余热,降低排烟温度。同时选择效率高的设备,保持高负荷运行才能真正实现能源利用的最大化。

[1]谷雅秀,王生鹏,高振生.冷热电三联产系统研究进展[J].热力发电,2010,39(12):14-16.

[2]翁一武,翁史烈,苏明.以微型燃气轮机为核心的分布式供能系统[J].中国电力,2003,36(3):1-4.

[3]苗建军,张长江.余热型空调技术在热电冷联产系统中的应用[J].制冷与空调,2009,9(3):72-77.

[4]姚均天,郑莆燕,柴国旭.分布式联产系统相关问题的研究[J].上海电力学院学报,2010,26(6):545-563.

[5]凌云,程惠尔,李明辉.燃气发动机驱动热泵一次能源利用系数的计算和分析[J].暖通空调,2002,32(6):16-19.

[6]宋岩.燃气空调机组性能分析[J].常熟理工学院学报:自然科学版,2007,21(4):90-94.

[7]冯志兵,金红光.冷热电联产系统的评价准则[J].工程热物理学报,2005,26(5):725-728.

[8]杨承,杨泽亮,蔡睿贤.基于全工况性能的冷热电联产系统效率指标比较[J].中国电机工程学报,2008,28(2):8-13.

[9]秦朝葵,李伟奇,谢卫华,等.微燃机天然气冷热电三联供系统热力学分析[J].天然气工业,2008,28(1):129-131.

[10]别祥,韩光泽.天然气冷热电三联供系统热力学分析[J].化学工程,2010,38(1):57-63.