基于ANSYS Workbench的镜头跌落仿真分析研究

2013-02-05韩春晓

韩春晓,付 芸

(长春理工大学 光电工程学院,长春 130022)

0 引言

目前在许多发达国家中,传统的产品跌落冲击试验已经逐渐由计算机模拟仿真来完成[1]-[2]。光学镜头在生产、运输以及使用的过程中,不可避免会发生自由跌落冲击,镜头的抗跌落冲击性能可以通过物理试验来完成,但由于跌落试验碰撞时间短,过程复杂不易控制,而且参数测试也很困难,不能完整的展现跌落碰撞过程,因此对于跌落碰撞中受力变形很难得到全面而精确的评定。跌落仿真的出现很好的解决了这一问题。从已有的研究成果得知,其仿真分析得出的结果基本与试验结果吻合,可以大幅度降低产品的开发成本,缩短研制周期,从而达到占有市场先机的目的。因此,本文针对镜头的跌落碰撞进行仿真分析。

1 ANSYS软件的简介

ANSYS有限元软件是一个多用途的有限元法计算机设计程序,可以用来求解结构、电力、流体、电磁场及碰撞等问题[3]。

软件包含了三个主要部分:前处理模块,分析计算模块和后处理模块。

前处理模块为用户提供了一个强大的实体建模与网格划分工具,可以方便地进行构造有限元三维模型;分析计算模块包括结构分析(线性分析、非线性分析和高度非线性分析)、流体动力学分析、声场分析、电磁场分析,可模拟多种物理介质的相互作用,具有灵敏度分析及优化分析能力,施加约束,分析求解;后处理模块可将计算分析结果以曲线、图表的形式输出或显示出来[4]。

2 ANSYS Workbench 软件的简介[5]

AWE(ANSYS Workbench Environment)即为ANASYS的仿真协同环境,它避免了将CAD模型导入时,致使部分参数等信息不能成功传递的问题,它所提供的与CAD软件双向参数链接,以及优化设计的无缝集成,使得ANSYS在仿真驱动方面迈上了新的高峰。

在Workbench环境中可以设置计算参数,如设计尺寸、材料等,再提交给底层求解器求解。计算出来的结果返回Workbench程序显示出来。若用户对当前设计方案得出的分析数据不满意,可重新设置参数,然后再求解,直到当前的设计方案符合设计者的要求为止。

4 镜头跌落仿真分析

4.1 三维模型的建立

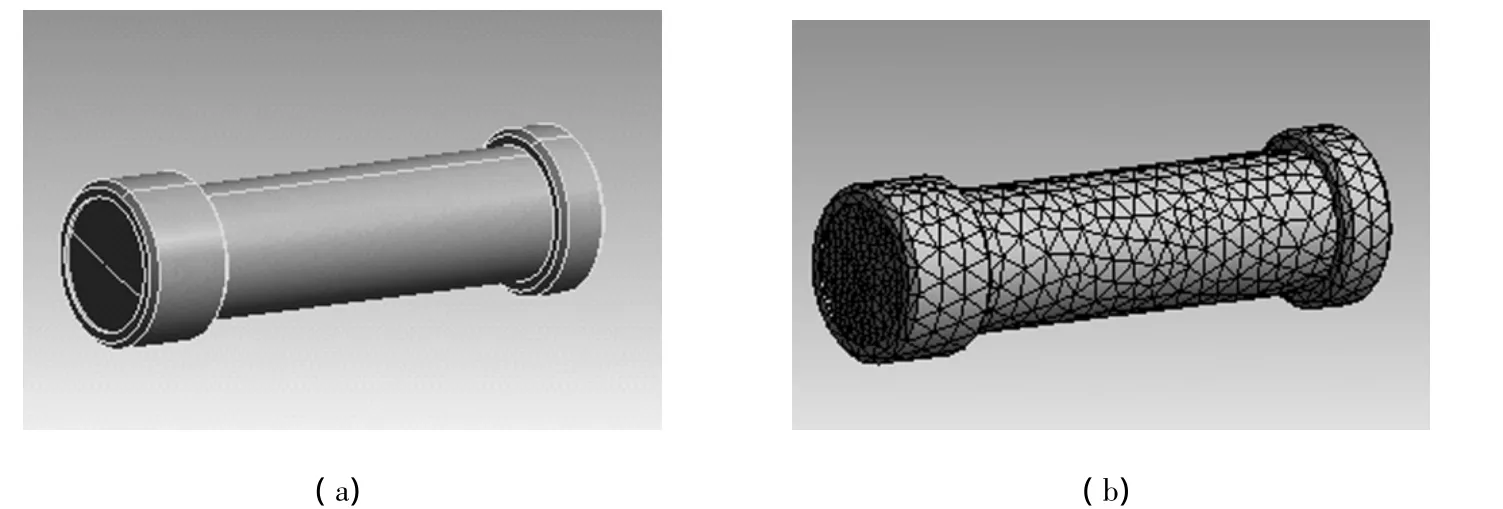

镜头的三维几何模型在Pro/E软件中绘制完成,导入ANSYS Workbench中,其中几何模型包括镜头,两块光学玻璃,模拟地面的一个长方体。如图1(a)所示。

4.2 设置材料属性

使用Isotropic Elasticity和Bilinear Kinematic Hardening这两个模块输入三种材料的参数,镜头材料选用硬铝合金[6],密度为2700kg/m3,泊松比为0.3,弹性模量为70GPa,屈服强度为380MPa,剪切模量为27GPa;两块光学玻璃选用K9玻璃,密度为2.5 g/m3,泊松比为0.208,弹性模量为78GPa,屈服强度为2.3GPa,剪切模量为32.28GPa。地面选用ANSYS自带材料库里的混凝土。

4.3 网格划分

ANSYS Workbench的网格划分是很智能化的,有多种方法与ANASYS类似。在本文中应用了默认值sizing共划分成5716个节点、9566个单元。如图1(b)所示。

图1(a)、(b)为镜头模型图和有限元网格划分

4.4 加载条件与后处理

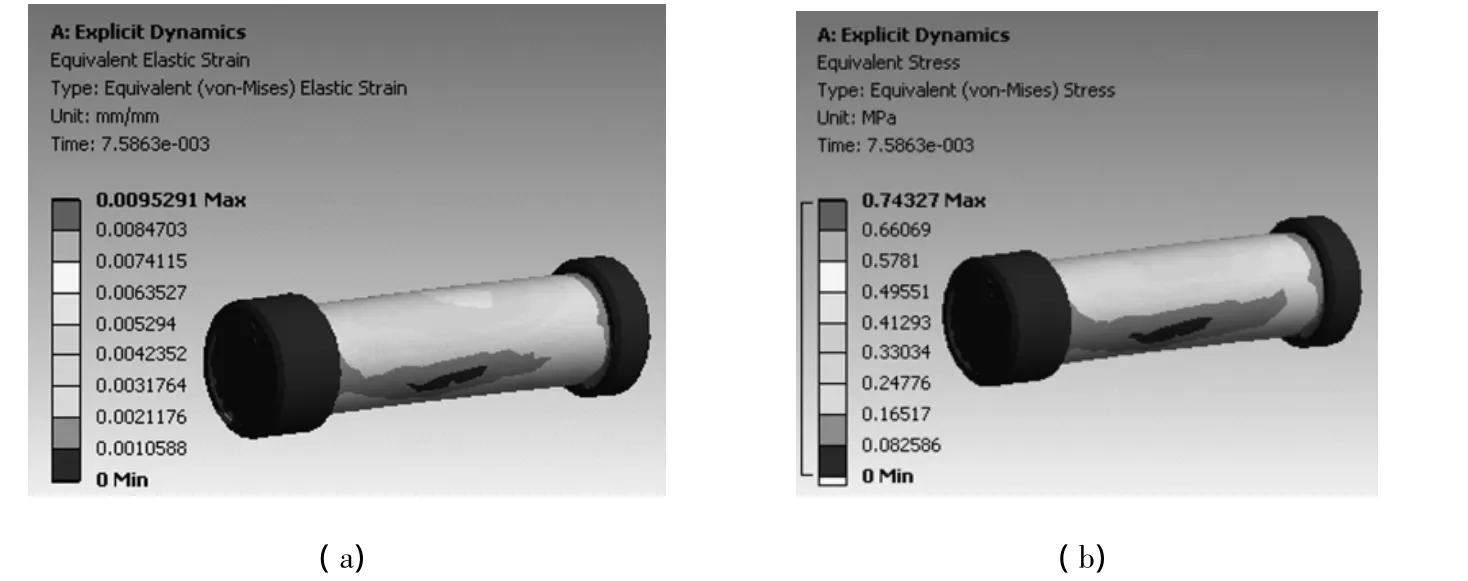

此部分需要设定跌落的时间、高度、角度、重力加速度和方向。在整个模型中要设定的最重要的两个参数就是跌落高度与跌落角度,跌落高度是反映物体在使用中所遇到的跌落情况,为节省仿真分析计算时间,设定物体距地面2mm,通过给物体一个跌落速度来间接说明物体自由落体的跌落高度,我们给予物体的速度为5m/s,即物体从高度大约1.27m处自由跌落。跌落角度体现的是在现有高度物体跌落时最危险的情况。本文按照镜头与地面的夹角为0度、30度、90度的情况分别进行了分析,但由于篇幅的原因,这里只给出镜头与地面成角0度的分析结果。以下是碰撞后的应力应变。如图2所示。

图2(a)、(b)为等效弹性应变图和等效应力图

由图2可知,镜头所受最大等效弹性应变为0.0095291mm,最大等效应力0.74327MPa,所受应力应变较大。因此我们将镜头结构进行优化,优化结构后模型以及有限元网格划分如图3所示。

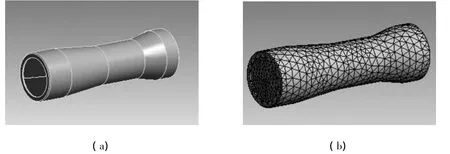

图3(a)、(b)为优化后的模型及有限元网格划分

优化后的模型网格划分采用默认值sizing共划分成5890个节点、10100个单元,加载条件与优化前相同,图4即为优化后模型的应力应变分布图。

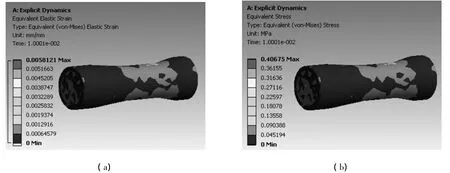

图4 (a)、(b)为优化后的等效弹性应变图及等效应力图

由图4可以看出优化后的镜头模型所受最大等效弹性应变为0.0058121mm,最大等效应力0.40675MPa,比没有优化前的模型所受最大等效弹性应变减少了0.0037170mm,最大等效应力减少了0.33652MPa。

5 结语

本文以镜头为例表述了有限元跌落冲击仿真的分析方法,应用AWE模拟了在使用中可能遇到的跌落情况,得到了它的应力应变分布图,由其得知镜头的结构存在缺陷,故我们对其结构进行优化设计,并得到了较为理想的仿真结果。由此可以看出,通过改变结构的外形可以提高零件的刚度。这主要是因为零件的截面抗弯系数随结构形状的变化而变化。通过本文的研究也为类似的仿真分析提供了一个结构优化设计的参考方法,真正地实现了CAD软件与CAE软件之间的协同设计。

[1] HoH.A finite elementanalysis of the impact_contact problem of a portable telephone using I_DEAS and ADINA[J].Computers&Structures,1995,56(2):397-409.

[2] Kim JW.Optimum Design of Cellular Phone Using LS-OPT Considering the Phone Drop Test.In:7th International LS-DYNA Users Conference[J].Michigan.2002,5(14):1-10.

[3] 宋日恒,张治国.基于ANASYS的笔记本电脑包装件跌落仿真研究[J].浙江科技学院学报,2009,21(4):332-335.

[4] 熊建友,辛勇,揭小平,杨国泰.ANSYS/LS-DYNA在跌落仿真中的应用[J].计算机辅助工程,2003(2):46-49.

[5] 熊云星.基于UG和ANASYS-Workbench下的协同仿真技术及实现[J].浙江工商职业技术学院学报,2007,5(3):60-61.

[6] 张黎明,申民玉.基于ANSYS/LS-DYNA的壳体构件跌落仿真分析[J].黑龙江科技信息,2009(28):6-6.