羧基改性PAE树脂的制备及应用研究

2013-01-30严维博王志杰玉丽芳宋建伟

王 建, 严维博, 王志杰, 玉丽芳, 宋建伟

(1.陕西科技大学 轻工与能源学院, 陕西 西安 710021; 2.陕西科技大学 陕西省造纸技术及特种纸品开发重点实验室, 陕西 西安 710021; 3.华南理工大学 制浆造纸工程国家重点实验室, 广东 广州 510640)

0 引言

聚酰胺多胺环氧氯丙烷树脂(Polyamide-Polyamine Epichlorhydrin Resin,简称PAE树脂)是一种水溶性阳离子型热固性树脂,具有增湿强效果好、无游离甲醛、用量少、且成纸返黄少、无毒、损纸回收容易、中碱性条件熟化、成纸湿拉伸强度高,吸水性好且兼有助留、助滤作用等特点[1-4].

在浆料中添加PAE树脂后,因PAE树脂所带的正电荷与带负电荷的纤维相互吸引,同时PAE树脂分子结构上的羟基与纤维表面上的羟基发生氢键作用使纤维表面吸附大量树脂.此外,在湿纸页干燥时,通过PAE树脂分子在干燥过程中的发生自交联作用,最终在纸张中形成不易被水破坏、且键能远高于氢键的共价键,从而使纸张具有一定的湿强度.

为了使PAE树脂更好地应用于造纸工业,提高PAE树脂的使用效果及性能,国内外专家开始对PAE树脂进行改性.例如聚脲改性[5]、壳聚糖共聚接枝改性[6]、丙烯酰胺接枝共聚改性[7]、苯乙烯接枝共聚改性[8]、酸醛改性[9]、 松香改性[10]、蒙脱土接枝共聚改性[11]、碱性木素溶液共混改性[3]等.

目前,国内外的造纸化学品研究工作者主要从以下几个方面针对PAE树脂的改性进行研究:第一,将PAE树脂和其它化学品接枝共聚而成新的聚化合物,使其功能得到强化或者具备新的功能;第二、在组成成分不变的情况下,对传统PAE树脂的合成条件和结构进行优化,尝试发掘其新的功能或者使其功能多样化;第三,通过在PAE树脂中引入廉价化学品对其进行改性,来降低PAE树脂的使用成本.

本文在PAE树脂中引入相对廉价的羧基改性剂对其进行改性,以期赋予PAE树脂一定的增干强性能,并降低PAE树脂的使用成本.

1 实验部分

1.1 实验原料

漂白针叶木、阔叶木浆板、己二酸、二乙烯三胺、环氧氯丙烷、羧基改性剂(固含量9%).

1.2 实验仪器

槽式打浆机,型号:ZQS2-23;纤维解离器,型号:ZQS4;抄片器,型号:ZQJ1-B-I;打浆度测试仪,型号:ZQJ1-B1;油压机,型号:ZQYCⅡ;纸张撕裂度测定仪,型号:PROTEAR;经济型微电脑抗张强度试验仪,型号:DN-1190;耐折度仪,型号:GermanW.P.M;傅里叶变换红外光谱仪,型号:VECTOR-22.

1.3 改性PAE树脂的制备

1.3.1 聚酰胺预聚体(中间体)的合成

在三口烧瓶中加入二乙烯三胺,油浴加热至120 ℃,然后在搅拌状态下加入已二酸,而后在搅拌状态下继续加热至170 ℃~175 ℃,保温4 h,停止加热.当反应物温度降至100 ℃后,加水稀释至固含量为50%备用.

1.3.2 改性

(1)过程改性.在PAE树脂合成过程中,引入羧基改性剂进行改性.取一定量上述中间体,稀释至固含量为25%,搅拌下缓慢加入一定量的羧基改性剂,而后再在搅拌下缓慢加入环氧氯丙烷,滴加时间尽量控制在5 min,加热升温至70 ℃,搅拌、保温至粘度30~45 mPa·s,立即加入盐酸调节pH值至4左右,继续保温反应1 h后,稀释至固含量为12.5%左右.

(2)末端改性.在PAE树脂成品中,引入羧基改性剂进行改性.取一定量上述中间体,稀释至固含量为25%,搅拌下缓慢加入环氧氯丙烷,加热升温至70 ℃,搅拌、保温至粘度30~45 mPa·s,立即加入盐酸调节pH值至4左右,加入一定量羧基改性剂,保温30 min,停止加热,稀释至固含量为12.5%左右.

1.4 手抄片制备

漂白针叶木、阔叶木浆板按照4∶1混合打浆至45 °SR备用.取一定量上述浆料,加入一定量改性PAE树脂,制备80 g/m2手抄片,经过0.5 MPa压榨时间2 min,在105 ℃干燥10 min,平衡水分24 h后按照国标测定物理性能.

2 结果与讨论

2.1 傅立叶-红外光谱分析

羧基改性PAE树脂的红外谱图见图1所示,其分析如下:

3 750~3 000 cm-1N-H,O-H 多分子氢键缔合吸收带;

~2 936 cm-1,~2 866 cm-1亚甲基上C-H伸展峰;

~1 635 cm-1二级酰胺 C=O 伸缩振动峰;

~1 542 cm-1二级酰胺 N-H 弯曲振动峰;

~1 399 cm-1C-N 伸缩振动峰;

~1 250 cm-1C-O伸缩振动峰;

~930 cm-1O-H弯曲振动峰.

从图1来看,使用羧基改性剂对PAE树脂进行改性后,在3 750~3 000 cm-1出现胖峰,~1 399 cm-1、~1 250 cm-1以及~930 cm-1上均出现吸收峰,说明改性后PAE树脂产生了新的官能团,即羧基.此外,经羧基改性后,改性PAE树脂的νN-H和νO-H吸收峰与νC=O吸收峰明显比传统PAE树脂吸收强烈,说明改性后PAE树脂分子结构中的氢键和碳氧双键增多,有利于形成共价键,进而实现分子结构中氢键与共价键相互贯穿、协同作用,从而提高了增强效果.

图1 改性PAE树脂的红外光谱图

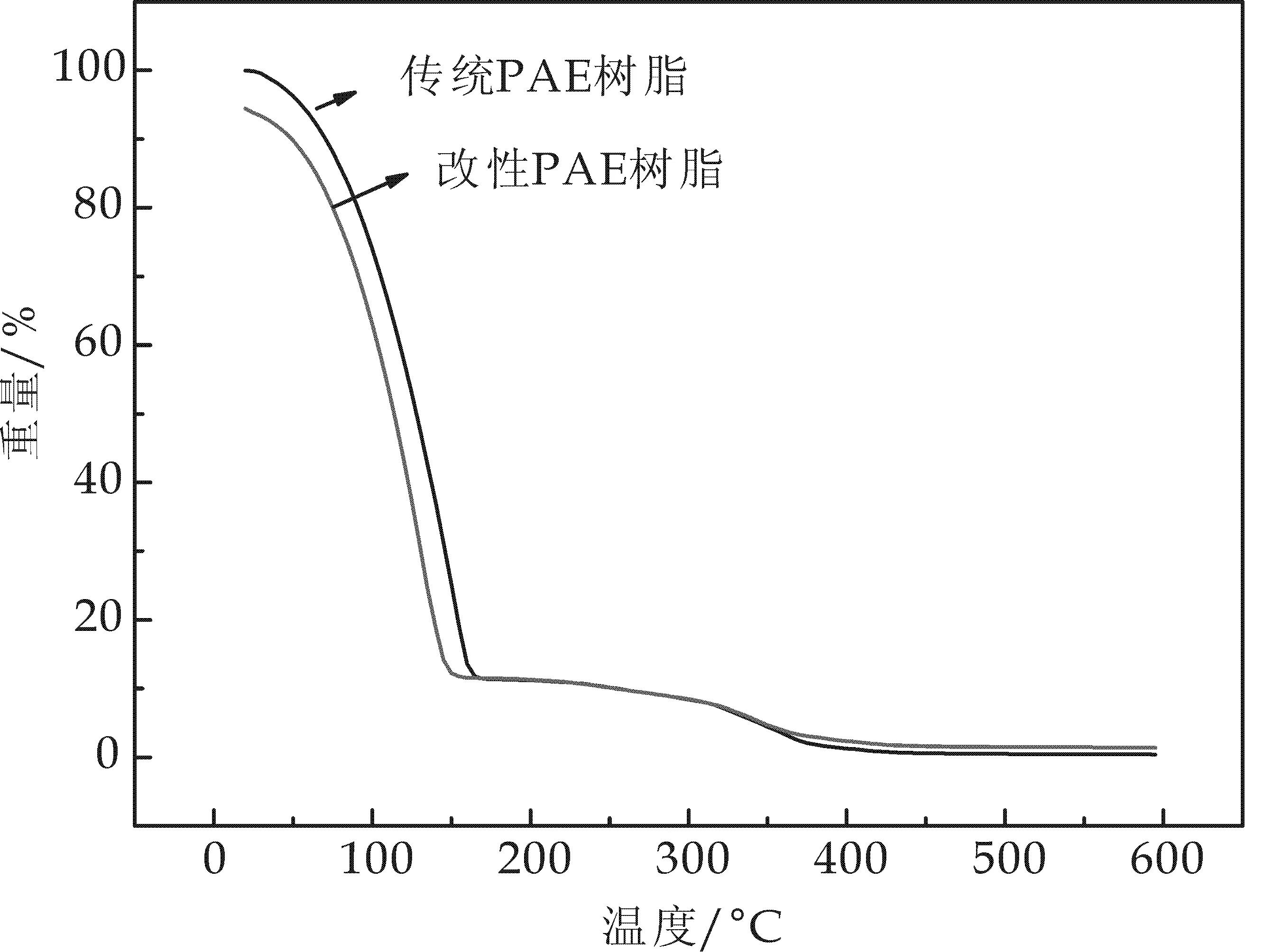

2.2 热重分析

从图2可以看出,改性PAE树脂的热固化过程可以分为三个阶段:(1)150 ℃以下为改性PAE树脂的水分蒸发阶段;(2)150 ℃~320 ℃是改性PAE树脂的稳态阶段;(3)320 ℃以上为改性PAE树脂的分解阶段.

第一个阶段重量之所以减少得如此迅速,是因为样品的固含量为12.5%,当开始加热时,样品中的大部分水分迅速蒸发至绝干;由于第二阶段的温度还没到达改性PAE树脂的分解温度,因此曲线变化较趋于平缓;第三阶段的温度达到改性PAE树脂的分解温度,分解至最后的残余量为1.40%,而改性前残余量为0.40%.从图2可知,PAE树脂改性前后热稳定性没有明显变化.

图2 改性PAE树脂的TG曲线

2.3 改性PAE树脂的应用研究

2.3.1 改性工艺对改性PAE树脂贮存性能的影响

羧基改性剂中含有羧基,羧基电离形成羧酸根后,将可能与PAE树脂分子结构中的伯胺基、仲胺基等中带正电的氮产生阴、阳离子间的静电吸附,形成聚离子错体而产生絮聚.为了考察改性PAE树脂的稳定性,实验将改性PAE树脂于35 ℃恒温放置,1个月后的稳定性见表1所示.

表1 两种改性工艺对改性PAE树脂稳定性的影响

虽然通过两种改性方式均能制备出稳定的改性PAE树脂.但从表1可以看出,对于过程改性而言,当羧基改性剂用量超过6%后,产品放置1个月后出现浑浊;而末端改性羧基改性剂用量超过12%才产生浑浊.产生浑浊,说明改性剂中的羧基电离产生的羧酸根与PAE分子产生了因正负电荷吸引,形成聚离子错体而发生絮聚.

实验结果显示,相较过程改性而言,末端改性能够使用更多的改性剂.这是当过程改性时,由于二乙烯三胺与己二酸的预聚体与环氧氯丙烷进行烷基化时的pH值为碱性,在这样一种碱性介质中添加羧基改性剂,其所含羧基容易电离成羧酸根,从而易产生阴、阳离子的静电吸附,形成聚离子错体.

对末端改性而言,预聚体与环氧氯丙烷的烷基化已经完成,且pH值已经被降低至4,此时添加羧基改性剂,其所含的羧基电离在一定程度上被抑制,从而可以添加更多的改性剂.但是,由于pH值为4时,尚未达到羧基改性剂的等电点,因此末端改性产品放置1个月后,当改性剂用量超过12%时,改性PAE树脂同样产生了沉淀.虽然末端改性羧基改性剂用量为12%时,产品未出现浑浊,但羧酸根和PAE树脂分子间可能已经产生弱的絮聚(尚未以沉淀物形式出现),因此,为了确保产品的存储稳定性,羧基改性剂用量最好不要超过9%.

2.3.2 改性工艺及改性剂用量对改性PAE树脂增强性能的影响

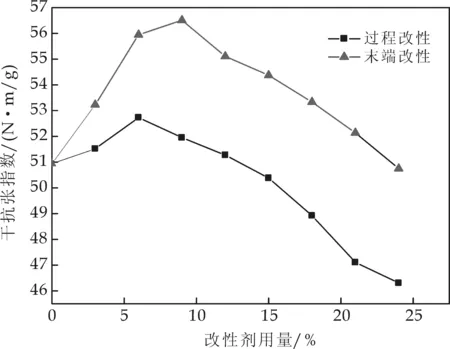

为了考察改性方式及改性剂用量对改性PAE树脂性能的影响,本实验将新制的改性PAE树脂应用于纸张增强.在改性PAE树脂用量为0.5%时,不同改性剂用量的改性PAE树脂增强性能见图3与图4所示.

由图3可以看出,随着羧基改性剂用量的增加,两种不同改性方式所获得的改性PAE树脂增干强性能呈现先增加,后下降的趋势;且末端改性所获得的改性PAE树脂增强性能优于过程改性.

图3 改性剂用量对改性PAE树脂增干强性能的影响

改性PAE树脂增干强性能呈现先增加后下降,这是由于当改性剂用量较大时,羧基改性剂中的羧基与PAE树脂产生了絮聚,这种絮聚不仅影响了改性PAE树脂在纸张中的分布均匀性,同时限制了PAE树脂分子链的伸展,从而使增强效果下降.

末端改性所获得的PAE树脂增强性能优于过程改性,是由于过程改性中的碱性条件使羧基改性剂中的羧基已经产生了较大程度的电离,羧酸根和PAE树脂分子已经产生了较弱的絮聚(尚未能以沉淀物的形式出现),影响了分布的均匀性与分子链的伸展.

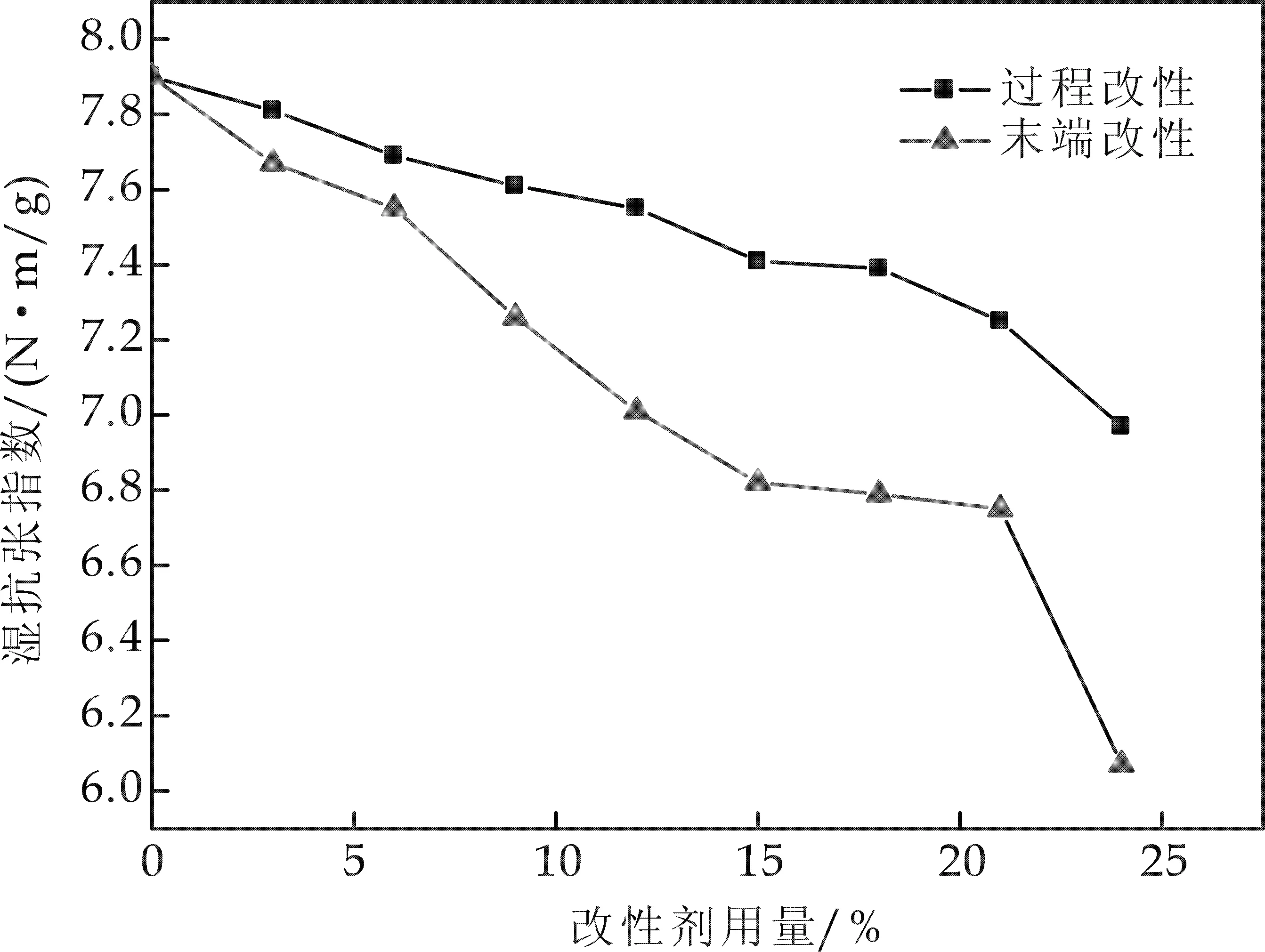

由图4可以看出,随着羧基改性剂用量的增加,两种不同改性方式所获得的改性PAE树脂增湿强性能均呈下降趋势,末端改性增湿强效果低于过程改性.而在废纸回收利用时,湿强度指数降低更有利于废纸的回收利用,从而降低回收废纸再利用的成本.

由羧基改性剂的售价来看,其价格为15 000元/吨,低于PAE树脂的成本价格(22 000元/吨,折合为100%固含量计算).因此,引入的羧基改性剂越多,越有利于降低成本.然而,由于改性剂中的羧基电离后,容易与PAE树脂分子结构的阳离子基团形成聚离子错体,导致絮聚,限制了增强效果.因此,末端改性的方式更有利于改性PAE树脂的增强性能.

图4 改性剂用量对改性PAE树脂增湿强性能的影响

综上所述,选择羧基改性剂对PAE树脂进行改性,较佳工艺为:使用末端改性,改性剂用量为9%.

2.3.3 改性PAE树脂的用量对纸张增强性能的影响

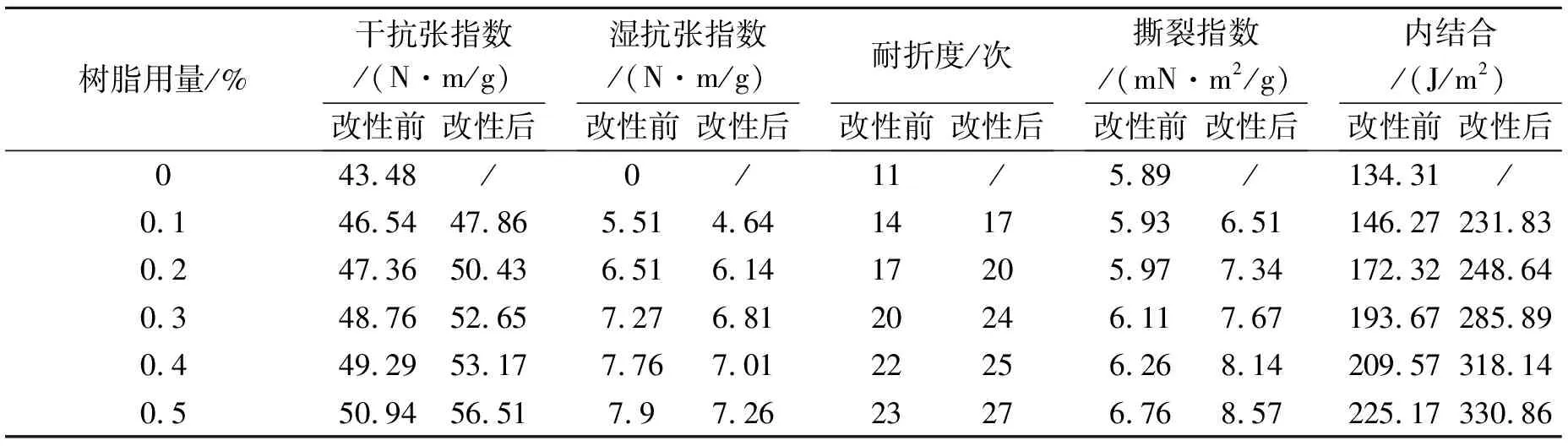

将改性PAE树脂用于纸张的增强,并与传统PAE树脂进行对比,其结果见表2所示.

从表2可以看出,利用羧基改性剂对PAE树脂进行改性,改性后纸张的干抗张指数、湿抗张指数、耐折度、撕裂指数和内结合均增加.与原纸相比,表2中数据显示,当改性PAE树脂用量为0.5%时,纸张干强指数提高约30%,湿强度保留率约为13%(注:湿强保留率为湿抗张指数与干抗张指数的百分比),耐折度提高约145%,撕裂指数提高约46%,内结合强度提高约146%.与传统PAE树脂相比,纸张干抗张指数提高约11%,湿抗张指数降低约8%,耐折度提高约17%,撕裂指数提高约27%,内结合强度提高约47%.

表2 改性PAE树脂对纸张增强性能的影响

这是由于这种改性的PAE树脂在纸张中形成共价键与氢键,所形成的氢键与共价键相互贯穿、彼此增效,从而提高了增强效果.同时,当羧基形成氢键后,将进一步拉拢纤维,从而使吸附在纤维表面的环氧基间距被缩短,有利于共价键的形成;当共价键形成后,将进一步使纤维靠拢,从而使纤维表面游离羟基的间距被进一步缩短,使得更多的氢键进一步生成,从而提高了增强效果.

3 结论

(1)利用羧基改性剂对PAE树脂进行改性,不仅可以降低PAE树脂的生产成本,而且可以提高PAE树脂的增干强效果.另外,湿强度指数的降低,将有利于废纸的回收利用,降低回收废纸再利用的成本.

(2)在PAE树脂成品中,引入羧基改性剂对PAE树脂进行改性,羧基改性剂的较佳引入量为9%.

(3)利用羧基改性剂对PAE树脂进行改性,当末端改性后的PAE树脂用量为0.5%时,与原纸相比,干强指数提高约30%,耐折度提高约145%,撕裂指数提高约46%,内结合强度提高约146%;与传统PAE树脂相比,纸张干抗张指数提高约11%,湿抗张指数降低约8%,耐折度提高约17%,撕裂指数提高约27%,内结合强度提高约47%.

[1] 黄六莲.PAE湿强剂的研制[J].江苏造纸,2008(3):32-35.

[2] 来水利,王 宾,柴 强,等.改性PAE树脂的合成与应用[J].中华纸业,2011,32(20):32-35.

[3] 张国运,程芳玲,彭 莉,等.改性PAE湿强剂的制备及应用试验[J].纸和造纸,2006,26(6):42-44.

[4] 张光华.造纸湿部化学及其应用[M].北京:中国轻工业出版社,1998.

[5] 陈玉群,沈一丁.聚脲改性聚酰胺多胺环氧氯丙烷的制备及抗水性[J].纸和造纸,2002(5):50-52.

[6] 沈一丁,石 洛.壳聚糖交联阳离子高分子絮凝剂的表征及应用[J].高分子材料与工程,2002,18(4):101-104.

[7] 王云芳,刘 静.PAE与丙烯酰胺接枝共聚改性的研究[J].合成树脂及塑料,2002,19(6):19-22.

[8] 李建文,秋化玉,詹怀宇.苯乙烯共聚物在造纸工业中的应用[J].中国造纸,2005,24(2):49-52.

[9] 田德卿.热固性湿强剂KH560/PAE的制备及其对纸张的增强性能[J].造纸化学品,2008,20(5):24-27.

[10] 张光华,李 慧,李俊国,等.松香改性聚酰胺环氧氯丙烷树脂制备及对表面施胶性能的影响[J].中国造纸学报,2007,22(2):55-58.

[11] 沈一丁,彭晓凌.聚酰胺多胺环氧氯丙烷的改性及应用进展[J].中国造纸,2005,24(4):55-58.