旋流方式对预混燃烧室流场影响的数值研究

2013-01-22王成军张红霞

孙 婷,王成军,张红霞

(沈阳航空航天大学航空航天工程学部(院),沈阳110136)

燃气轮机燃烧室NOX的排放对全球环境具有重要影响,世界各国对燃烧室的NOX排放要求越来越严格。目前传统的扩散燃烧方式已不能满足环境保护的需求,预混燃烧方式已开始逐渐代替扩散燃烧[1]。预混燃烧技术是把燃料与空气预先混合成为均匀的、可稀释的可燃混合物,然后使之以湍流火焰传播的方式进行燃烧,从而降低火焰温度和NOX的排放。其中预混燃烧中的预混装置对预混燃烧有很大的影响,为了加强燃料与空气的混合效果,通常在预混装置设有轴向旋流器或径向旋流器,将足够的漩涡给予流体,对它们进行预先混合。目前有很多学者对旋流器的混合作用做了大量的研究。

清华大学的吴学曾、谢玲从旋流强度的定义和计算方法角度,计算出几种旋流器的旋流强度与叶片安装角的关系。计算结果表明,对于直叶片简单旋流器的旋流强度差不多与叶片安装角成正比[2]。

南京航空航天大学的钟华贵和中国燃气涡轮研究院的朱涛采用数值模拟和试验两种方法获得了两种结构的贫油预混预蒸发装置出口的油气混合均匀性,并采用单管燃烧室验证了LPP装置的燃烧特性。径向旋流预混装置出口的油气混合比轴向旋流预混装置更均匀;旋流器的叶片数和旋流角、预混管长度等对油气混合均匀性均有比较显著的影响[3]。

但由于预混燃烧的特点,还没有特定的旋流器的设计原则和标准。因此本文拟采用数值模拟方法对一种简单结构的预混燃烧室装置分别研究轴向旋流器和径向旋流器的不同旋流器叶片安装角度对预混段内以及燃烧室内流场分布的影响。径向旋流器的叶片安装角度分别是30°、45°、60°和90°,轴向旋流器的叶片安装角度分别是0°、20°、30°和40°。之后对比轴向旋流和径向旋流两种旋流方式预混段内以及燃烧室内的流场,这对预混燃烧室中预混器的设计有重要的参考借鉴意义。

1 物理模型

本文的研究对象是某一简单结构的预混燃烧室,该模型为轴对称结构,模型划分采用非结构化网格划分和结构化网格,由于叶片处结构比较复杂,网格划分采用三角形非结构网格。

图1为模型截面示意图,以轴向旋流方式为例,说明该模型预混段及燃烧室内需要测量的流场截面的位置,径向旋流方式的测量截面与之相对应。如图1所示,空气通过旋流器进入长度为95mm的圆柱形预混段流动,然后进入长方体的燃烧室内。将径向旋流器的叶片安装角度分别设置为 30°、45°、60°和 90°,轴向旋流器的叶片安装角度分别为 0°、20°、30°和 40°,对比两种旋流方式在相对应的四种叶片安装角度下在预混段近入口处、预混段中间区及预混段出口处流场分布,即y=165mm,y=205mm,y=250mm,3个截面上的流场,以及四种叶片安装角度在近燃烧室入口处、燃烧室中间区及燃烧室出口处的流场分布,即y=260mm,y=452mm,y=645mm三个截面上的流场。同时,对轴向旋流方式与径向旋流方式在预混段的上述3个测量截面及燃烧室内上述3个测量截面的流场进行对比。对预混段和燃烧室内的中轴线上的流场进行对比,分别为图中y轴上160mm~255mm和255mm~650mm,其中y轴即为中轴线。

图2和图3分别为轴向旋流器与径向旋流器的结构图。

图1 模型截面示意图

图3 径向旋流器结构图

2 计算模型

数值计算采用商用CFD软件FLUENT,湍流模型采用Realizable κ-ε模型,运用三维数值方法对该燃烧室模型进行了模拟计算,入口边界为“mass-flow-inlet”边界,输入固定的进口流量及其他参数,出口边界为“pressure-outlet”边界,壁面附近采用标准壁面函数处理。

3 计算结果及分析

图4为径向旋流预混燃烧室中预混管内的数值模拟结果,图4(a)、图4(b)、图4(c)分别为径向旋流器的4种叶片安装角度在预混段内y=165mm,y=205mm,y=250mm3个截面上的流场对比图,考虑到预混段的轴对称性,图4中只给出3个截面沿x轴正方向的流场对比图。从图4中可以看出,4种旋流器叶片安装角度在各个截面下的速度分布表现出相同的变化趋势。根据预混管的设计要求,当火焰沿着边界层流动或者混合物流动速度较慢点燃正在流进的混合物时,回火就会发生,混合物必须移动的足够快保证不会发生回火。在图4(a)、图4(b)、图4(c)3个图中,旋流器安装角度为60°时,流体在壁面边界层的流动速度大于其它3种安装角度,有利于避免回火的发生。

图4 预混段内3个截面的流场对比图

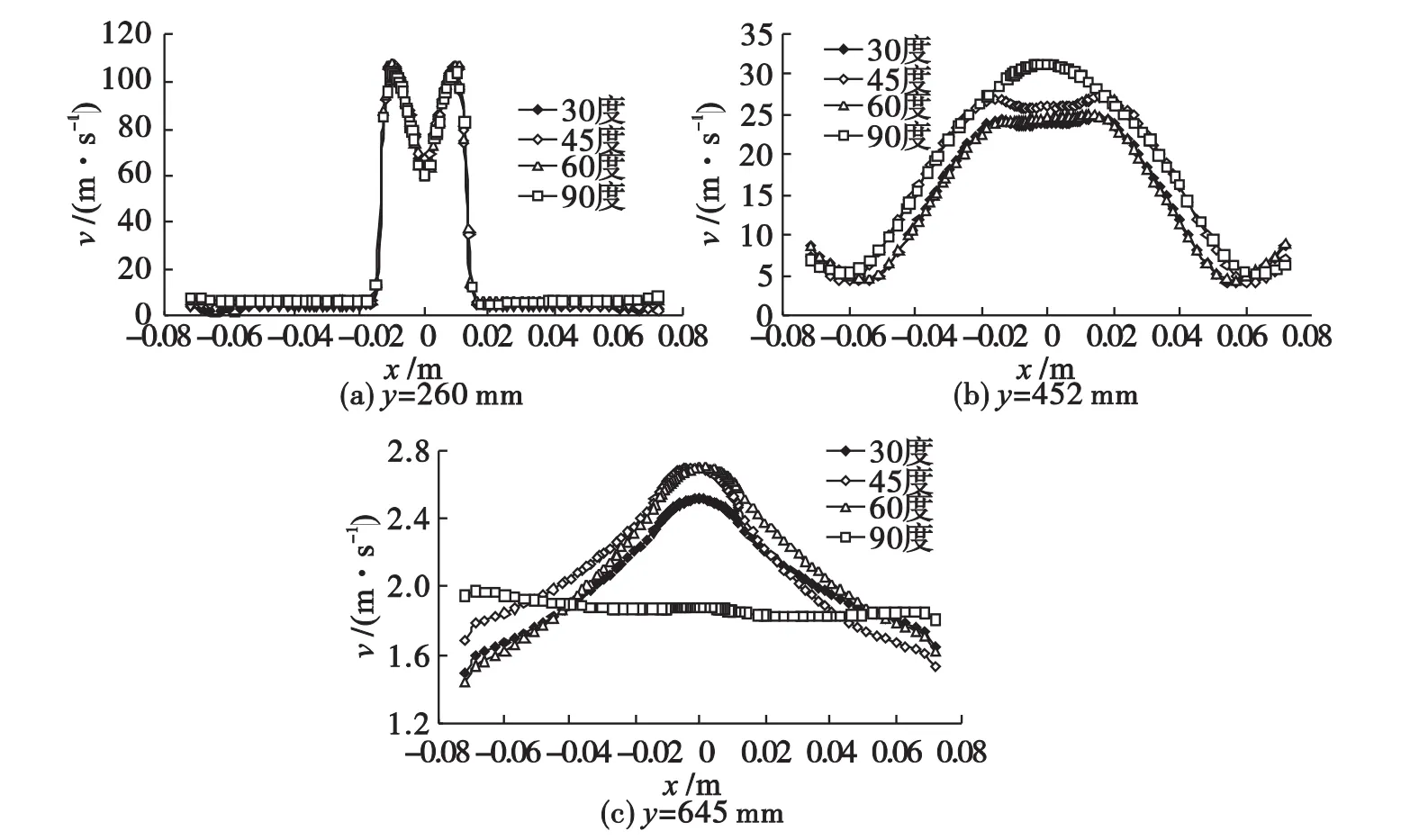

图5为径向旋流预混燃烧室中燃烧室内的数值模拟结果,图5(a)、图5(b)、图5(c)分别为径向旋流器的四种叶片安装角度在燃烧室内,y=260mm,y=452mm,y=645mm3个截面上的流场对比图。从图5(a)、图5(b)、图5(c)3幅图中可以看出,在截面上,4种叶片安装角度产生的流场变化趋势基本相同,速度大小相差不大。在y=452mm的测量位置,4种安装角度的变化趋势基本相同,速度大小开始有差别,安装角度为90°时的速度较大。在y=645mm的测量位置,安装角度为90°时,速度趋于平稳,其它3种安装角度变化趋势相同,其中安装角度为60°时的速度最大。由此可以看出,安装角度为90°时的速度衰减较快,45°和60°相对衰减较慢。

图5 燃烧室内3个截面处的流场对比图

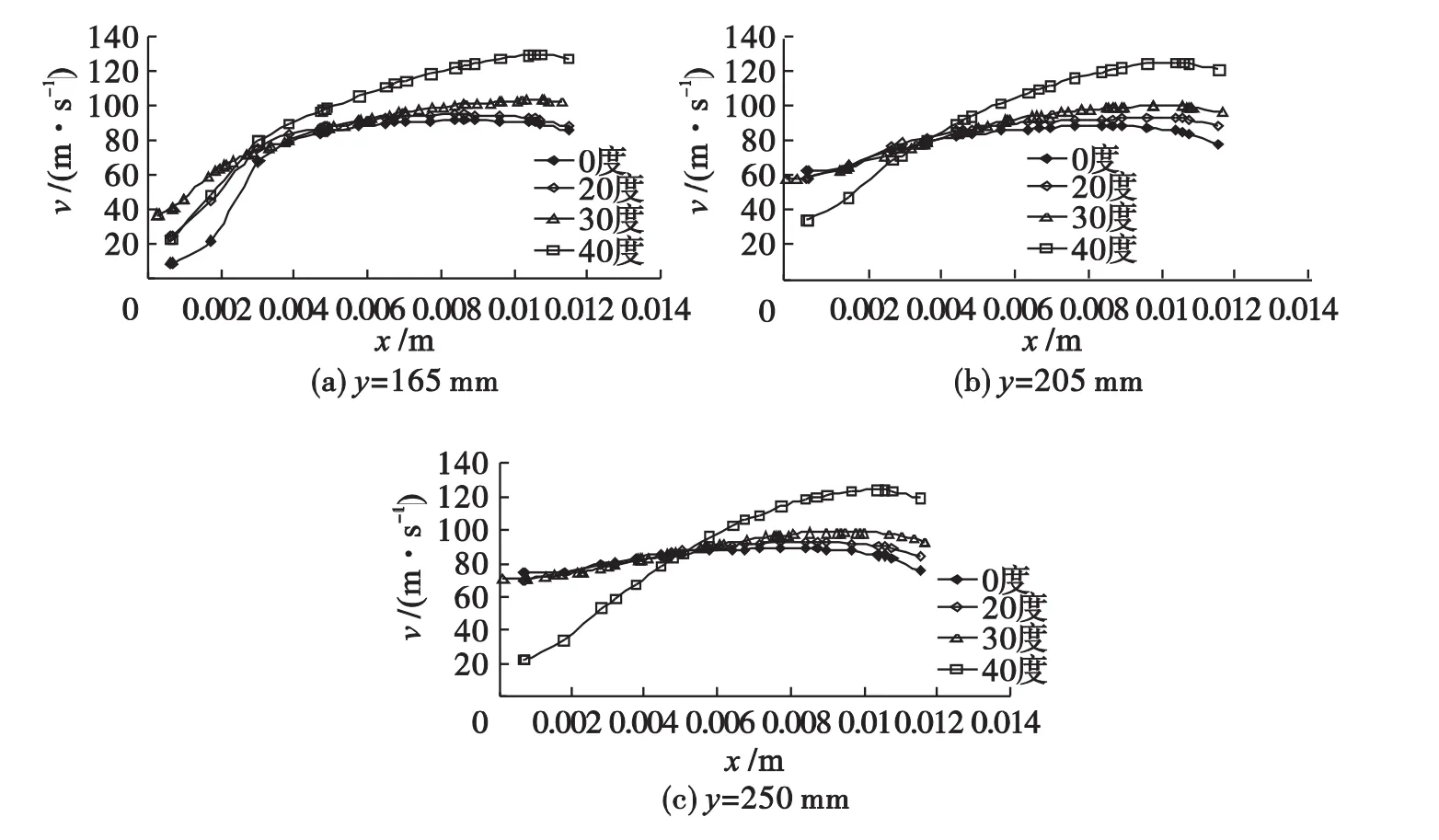

图6为轴向旋流预混燃烧室中预混管内数值模拟结果,图6(a)、图6(b)、图6(c)分别为4种轴向旋流器叶片安装角度在预混段内y=165mm,y=205mm,y=250mm3个截面产生的流场对比图,考虑到预混段的轴对称性,图6中只给出3个截面沿x轴正方向的流场对比图。由图6(a)、图6(b)、图6(c)可以看出,在各个截面处4种旋流器叶片安装角度下的变化趋势基本相同,在图6(a)中可以看出,在靠近中轴线附近,安装角度为 30°的速度最大 υ30°>υ40°>υ20°>υ0°,边界层的流动速度大小为 υ40°>υ30°>υ20°>υ0°。由图6(b)、图6(c)可以看出,在靠近中轴线附近,旋流器叶片安装角度为40°时的速度明显小于其它3种叶片安装角度,其它3种叶片安装角度下的速度大小基本相同,壁面边界层的流动速度大小为 υ30°>υ40°>υ20°>υ0°,与图 6(a)的情况相同。由此可见,壁面边界层的速度大小与旋流器叶片安装角度成正比。

混合物沿边界层的流动速度要足够快以避免回火的发生,同时若速度大又极易造成火焰吹熄。从对图6的分析可以看出,轴向旋流器的安装角度为40°时,混合物沿边界层的流动速度较大,有利于的避免回火的发生,同时在近轴向区域内的速度较小,有利于避免火焰吹熄。

图6 预混段内3个截面处的速度对比图

图7为轴向旋流预混燃烧室中燃烧室内数值模拟结果,图7(a)、图7(b)、图7(c)分别为燃烧内 y=260mm,y=452mm,y=645mm3个截面上的流场对比图。从图7(a)图可以看出,4种叶片安装角度在y=260mm截面产生的流场变化规律基本相同,极小值和极大值均出现在轴线附近。叶片安装角度为40°时,差不多在中轴线上出现极小值,此极小值小于其它3种旋流器叶片安装角度的极小值。在中轴线附近区域出现极大值,叶片安装角度为40°时的极大值大于其它3种旋流器叶片安装角度,从火焰稳定性的角度考虑,叶片安装角度为40°时有利于火焰的稳定。从图7(b)图可以看出,大概沿 x轴 -0.02~0.02区域内,4 种安装角度的速度大小为 υ0>υ20°>υ30°>υ40°。从图7(c)图可以看出,大概沿 x轴 -0.04~0.04区域内,4种安装角度的速度大小为υ0>υ20°>υ30°>υ40°。综合图 7(b)、图 7(c)的分析可知,燃烧室内的流场沿x轴在中轴线附近的流场随旋流器叶片安装角度的增大速度衰减较快。

图7 燃烧室内3个截面处的速度对比图

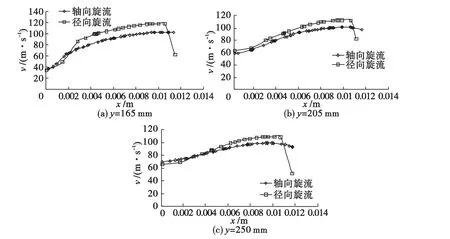

图8为轴向旋流方式与径向旋流方式在预混管内的流场对比,由图8(a)、图8(b)、图8(c)中可以看出,径向旋流方式的整体速度大于轴向旋流方式的速度,径向旋流方式在壁面边界层的流动速度开始小于轴向旋流速度,相比之下轴向旋流方式更有利于避免回火的发生。

图8 两种旋流方式预混段内3个截面处的流场对比图

图9为轴向旋流与径向旋流在燃烧室内的流场对比,由图9(a)、图9(b)、图9(c)可以看出,轴向旋流方式与径向旋流方式的流场分布基本相同。图9(a)中在轴线附近,径向旋流的极小值小于轴向旋流方式的极小值,径向旋流方式的极大值大于轴向旋流的极大值,径向旋流方式有利于火焰的稳定。图9(b)、图9(c)两图中径向旋流方式的整体速度小于轴向旋流方式。

图9 两种旋流方式燃烧室内3个截面处的速度对比图

图10和图11分别为轴向旋流方式与径向旋流方式在预混段及燃烧室轴线上的速度对比图,可以看出在预混管内的轴线上径向旋流方式的整体速度大于轴向旋流,但是在燃烧室内的轴线上,轴向旋流方式的整体速度大于径向旋流方式,采用轴向旋流器所产生的流场沿燃烧室轴向趋向于单调递减,采用径向旋流器所产生的流场沿燃烧室轴向波动递减,在燃烧室头部0.3m处,径向旋流产生的流场出现极小值,径向旋流器在燃烧室中产生的火焰长度要不轴向旋流器产生的短,有利于缩小燃烧室长度尺寸。

图10 两种旋流方式在预混段轴线上流场对比图

图11 两种旋流方式在燃烧室轴线上流场对比图

4 结论

(1)对于径向旋流方式,4种不同叶片安装角度中,安装角度为时,预混管内流体在边界层的流动速度较快,有利于避免回火的发生;

(2)对于径向旋流方式,安装角度为90°时的速度衰减较快;

(3)对于轴向旋流方式,预混管内边界层的流动速度与旋流器叶片的安装角度成正比;

(4)对于轴向旋流方式,安装角度为40°时,有利于避免预混管内产生回火及火焰吹熄;

(5)对于轴向旋流方式,燃烧室内流场沿x轴在中轴线附近的流场随叶片安装角度的增大,速度衰减较快;

(6)轴向旋流方式与径向旋流方式相比,径向旋流方式在预混段内边界层的流动速度小于轴向旋流,轴向旋流方式有利于避免回火的发生;

(7)轴向旋流方式与径向旋流方式相比,径向旋流有利于缩小燃烧室长度尺寸。

[1]张欣刚,田淑青,徐治皋.预混燃烧室热声不稳定性的数值分析[J].中国电力,2007,40(12):72 -76.

[2]吴学曾,谢玲.旋转射流的特点旋流强度的计算及在燃烧器上的应用[J].工业炉通讯,1980(3):62-70.

[3]钟华贵,朱涛.旋流预混预蒸发装置蒸发和排放特性[J].航空动力学报,2008,23(7):1174 -1181.

[4]Lee.S.T.,T'ien J.S..A Numerical Analysis of Flame Flashback in a Premixed Laminar System[J].Combustion and Flame,1982,48(3):273 -285.

[5]Satoshi TANIMURA,Masaharu KOMIYAMA,Kenichiro TAKEISHI,etal.Visualization offlashback in a premixed burner with swirling flow[J].Science China(Technological Sciences),2010,53(1):40 -45.

[6]刘富强,穆勇,房爱兵,等.双级旋流环形燃烧室流场的数值分析与实验研究[J].中国电机工程学报,2012,32(8):28 -36.

[7]李萍,曾令可,邓毅坚.预混燃烧数值模拟与结构改进[J].工业加热,2008,37(2):33 -36.

[8]田颖,徐纲,宋权斌,等.贫燃料预混燃烧的回火特性研究[J].工程热物理学报,2006,27(5):872 -874.