1.5MW双馈型风电机组液压偏航制动器渗漏油问题的解决方案

2013-01-04胡仕明梅国刚

胡仕明,梅国刚

(东方汽轮机有限公司,德阳 618000)

1.5MW双馈型风电机组液压偏航制动器渗漏油问题的解决方案

胡仕明,梅国刚

(东方汽轮机有限公司,德阳 618000)

随着国内风电机组装机量的增加、运行时间的延长,很多风电场的风电机组偏航制动器开始出现不同程度的渗漏油问题。本文通过对目前国内常用的偏航制动器制动原理及动作机理,从不同品牌刹车器的结构特点上,科学地分析出了偏航刹车器渗漏油原因,提出合理的解决方案。

偏航刹车制动器; 动作机理; 渗漏油原因 ;解决方案

0 引言

国内很多风电场的风电机组偏航制动器在运行1至2年后,开始出现不同程度的渗漏油,成为风电机组维护中不易处理的顽疾,通过更换密封件后又很快重复出现渗油,最后只好更换刹车器来延长维修周期,极大地增加了维护成本。实际上,如果结构合理、密封件选材得当,3至5年内不会出现渗漏油现象。对于已在役使用的刹车器,若在第一次采取合理的维护、维修,可在以后风电机组20年寿命期内降低至少一半的维护维修频次。

1 偏航制动器作用

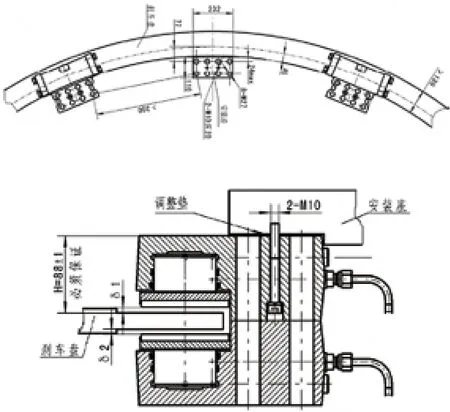

偏航制动器用于风电机组机舱制动和偏航,一般设计成7组左右。如图1所示,偏航刹车器靠液压制动,作用于刹车盘,在两种压力下工作。在机舱偏航到顺风向位置过程中,刹车压力减小到约15bar,保持有一定的刹车力矩,预防偏航齿轮啮合摇摆,使机舱稳定偏航转动。偏航完成后,液压系统以约160bar压力作用于偏航刹车制动器,持续力矩可靠刹住刹车盘,防止机舱转动[1]。对于1.5MW风电机组整个刹车器,按Φ90mm活塞直径计算,两块夹钳制动力为162800N,夹紧力为203500N.

2 风电机组偏航制动机理及结构分析

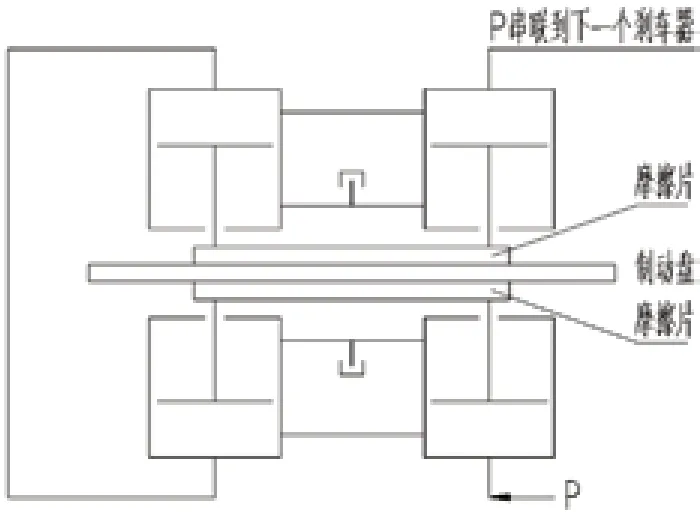

对于1.5MW双馈风电机组,液压偏航制动器的液压原理和构造都大致相同,液压原理如图2所示。

图1 偏航刹车器安装示意图

图2 偏航刹车器液压原理

一整套偏航刹车器是由完全对称的上、下两部分组成,每部分各有两个油缸和活塞,油缸的进油口两两贯通,泄油端两两贯通,再用管路将上、下两部分的油缸串联起来,进油口和泄油端分别两两贯通,可以充分保证活塞同时动作,协调一致[2]。

液压偏航制动器的工作环境为-30℃-+150℃,一年冷热交替,并且温差较大,这就要求密封件材料必须要有优良的耐高温低温性能。

液压偏航刹车器平时都是在一个保压的工作状态,压力随时维持在160bar左右,即处于刹车状态。从平时保压的刹车状态到偏航状态,活塞在油缸内行程极短,可以把活塞和油缸之间的密封近似地看待为静密封。但在偏航和刹车的切换瞬时,制动盘通过摩擦片对活塞产生极大的径向剪切力,偏心负载使活塞在油缸内产生轴向偏摆,造成密封件振动和径向不同程度的挤压,而此时油缸内液压压力处在峰值状态,容易使密封件和活塞之间产生间隙而渗油。这种工况是造成渗油的最大原因,因此,密封的结构及性能,必须具有很好的抗活塞偏摆造成的振动和挤压、优良的高压稳定性以及很好的耐磨性与补偿磨耗的能力。

液压偏航制动器的油缸和活塞都处于垂直方向,特别是活塞朝下而密封件磨损或由于偏摆造成密封件与活塞产生间隙的时候,即使是无压端,即使有泄油口,低于泄油口高度的油也会在重力作用下,顺着活塞往下渗漏。另外,活塞外端环境恶劣,尘埃严重。因此,对于无压端的密封,应具有密封和防尘的双重作用,其结构和性能,必须具有很好的抗活塞偏摆造成的振动和挤压,以及好的补偿磨耗的能力[3]。

3 几种液压偏航制动器的结构特点分析

为了深入研究,得出科学合理的结论,对国内采用的几种进口液压偏航制动器如SUNMOT、ANTEC、BUBENZER、SIME等品牌进行解析,分别在莱兹三坐标检测仪上进行检测,对油缸和活塞的配合精度、密封结构以及密封件的组合形式,以及密封件与沟槽的配合精度等,客观科学地分析出各自利弊,找出渗油的真正原因,从而根据各自结构寻求最佳的解决方案。SUNMOT液压偏航制动器结构如图3所示。

(1)油缸尺寸:Φ90+0.065,活塞尺寸:Φ90-0.08;活塞和油缸的间隙为0.145mm,较为合理;

(2)为了控制活塞因偏心负载而造成的轴向偏摆,使用了两条聚四氟乙烯复合材料导向带,较为合理。但该材料抗偏摆挤压和振动的能力不是很好,容易在长期使用中因磨损失效而使活塞接触油缸,造成研伤;

图3 SUNMOT液压偏航制动器原结构示意图

(3)其采用了自带唇口的Y型聚氨酯密封圈,在压力油的作用下,密封圈的内外唇口分别与活塞和油缸贴合紧密,以此达到密封的效果,但这种密封圈抗活塞偏摆造成的振动和挤压的能力不强,径向磨耗后补偿能力也不够,长期使用中会因磨损而导致密封失效;

(4)自带唇口的聚氨酯防尘圈,处于油缸外端,起着防尘和密封的作用。因为处于油缸无压端,只能靠自身唇口的弹性来补偿磨耗;因为处于油缸外端,活塞在此处偏摆幅度最大,而这种密封圈抗振动、挤压和补偿磨耗的能力不强,容易造成密封和活塞之间的间隙而渗油[4]。

3.1 解决方案一

为了最大限度地节约成本,降低维修费用,尽量利用原有的密封沟槽,取长补短,充分考虑到密封件抗振动、挤压和补偿磨耗的能力,在密封件结构上进行改进,如图4所示。

(1)活塞和油缸配合的精度不变;

(2)为了有效控制活塞偏摆,两条导向带的材料改为耐磨性和强度更高的夹布酚醛;

(3) 将原来主密封换为矩形密封,设计参考标准:GB/T 15242 企业标准NOK SPN系列,它是由聚四氟乙烯复合材料制成起密封作用的矩形耐磨圈和一个由丁晴橡胶制成起补偿作用的弹性矩形密封圈组成。矩形橡胶圈提供足够的密封力,并对密封圈的磨耗起补偿作用,矩形橡胶接触压力高、抗扭转、负荷能力较高。该矩形密封具有:

1)负荷下具有非常高的压力稳定性;

2)非常好的抗挤压可靠性;

3)高耐磨,摩擦力小,使用寿命长;

4)该组合密封的使用温度范围:-40℃-+200℃。

(4)将原来的防尘圈改为双唇四氟防尘圈,设计参考标准 MERKEL PT1,由一个异型环和两个O型橡胶密封圈组成,异型环带有一个密封刃口和一个防尘刃口,具有密封防尘双重作用。两个O型圈提供预紧力,可有效地消除活塞偏摆形成的间隙和补偿异型环的磨损。两个O型圈由丁晴橡胶制成,异型环由聚四氟乙烯复合材料制成,使用温度范围:-40℃-+200℃;

(5)为了保证密封的可靠性,参照GD/T15242企业标准NOK SPN系列以及标准MERKEL PT1,对油缸的密封沟槽要作些改动[5]。

3.2 解决方案二

如果要在风电场现场以低成本、及时有效地解决漏油问题,则可采用下述不处理油缸及活塞尺寸,更换密封材料的解决方案。

(1)两条导向带按上述方案仍采用耐磨性和强度高的夹布酚醛。

(2)将原来主密封换为U-T20型聚氨酯材料密封圈,并优化密封材料及密封件尺寸。该密封具有:

1)工作温度范围宽,-30℃-+120℃;

2)在40Mpa压力范围内,静态和动态密封性能都比较好;

3)耐油,耐磨,使用寿命长。

(3)采用U型双唇聚氨酯防尘圈,推荐选用MERKEL。该防尘圈耐压能力可达1.6Mpa,具有密封防尘双重作用。

其它几种液压偏航制动器,如SIME-STOMAG、ANTEC和BUBENZER等,有的结构较为复杂,有的较为简单,但原理相同,其改进优化的方案与上述类似。

SIME-STOMAG没有设计导向带,结构简单,靠油缸与活塞的配合精度来实现活塞的导向及控制活塞的轴向偏摆,在偏心负载的情况下,容易研伤活塞和油缸。主密封由一个O型丁晴橡胶密封圈及一个纯四氟乙烯挡圈组成,可改为矩形组合密封以及双唇四氟防尘圈或者双唇聚氨酯防尘圈,挡圈材料采用聚四氟乙烯复合材料,其具有低蠕变、耐腐蚀、高耐磨、高硬度、热线膨胀系数小、抗冲击、抗疲劳、尺寸稳定等优点。

ANTEC和BUBENZER,这两种液压偏航制动器内部尺寸和结构相同。三坐标测得:油缸尺寸:Φ90+0.47,活塞尺寸:Φ90-0.08,活塞和油缸的间隙为0.55mm,间隙过大,增加了有效控制偏摆和密封的难度。如果要彻底解决漏油,则必须改变活塞和油缸的配合间隙,一般在0.12-0.14mm比较合理。主密封可改为采用矩形组合密封以及双唇四氟防尘圈或者双唇聚氨酯防尘圈,要求密封材料选择优质品牌。

4 统一解决方案

以上的解决方案是为了最大限度地降低维修成本而尽量少改动缸体的密封沟槽等尺寸精度,充分考虑到密封件抗偏摆振动、挤压和补偿磨耗的能力,只在密封件结构形式上作出相应改动,虽然维修成本可以降到最低,但因为几种液压偏航制动器的油缸内沟槽尺寸不尽相同,密封件搭配使用的情况也不一样,造成各自的密封配件都不一样,为了实现密封件标准化和互换性,根据几种液压偏航制动器的位置尺寸,在此,做一个科学合理的统一的解决方案,结构如图5所示。

(1) 将原来的油缸孔加大,统一加一个缸套,缸套和缸体为过盈配合,过盈量为0.04至0.06之间,缸套内径为 ;

图5 统一改进结构示意图

(3) 为了有效控制活塞偏摆,采用两条材料为夹布酚醛导向带;

(4)为了提高密封件抗挤压和补偿磨耗的能力,采用孔用矩形油封和双唇四氟防尘圈,其作用、性能和优点前面已阐述,不再重复。

可以看出,这方案虽然统一了结构形式,密封件也可互换,但需加工缸体,新做活塞,甚至压力油孔和泄油孔都得重新上机床加工,因此,维修成本较高。如果制造新产品可参考该结构。

5 结语

上述部分方案已在酒泉地区某几个风电场试行,根据反馈的信息,质量稳定,使用状况良好。国内风电机组偏航刹车器结构、动作原理基本类似,本文介绍的方案可作为风电场机组偏航制动器维护、维修、改造的参考。

[1]姚兴佳,宋俊.风力发电机组原理与应用[M].北京:机械工业出版社, 2011.

[2] 叶杭治.风力风电系统的设计、运行与维护[M].北京:电子工业出版社, 2010.

[3] 秦大国,谢里阳.现代机械设计手册[M].北京:化学工业出版社,2011.

[4] 丁惠麟,等.机械零件缺陷、失效分析与案例[M].北京:化学工业出版社,2013.

[5] 李新华.密封元件选用手册[M].北京:机械工业出版社,2010.

Solutions for Oil Leak of 1.5MW Doubly-fed Wind Turbine Hydraulic Yaw Brake

Hu Shiming, Mei Guogang

(Dongfang Turbine Co., Ltd., Deyang 618000, China)

With the increase of domestic wind turbine installment and operating hours, a lot of yaw brakes have oil leakage problems to varying degrees. Based on the domestic commonly-used yaw brake principle and mechanism of action and the structural characteristics of di ff erent brand brakes, this paper analyzed the oil leakage reasons and provided reasonable solutions.

yaw brake; operation mechanism; oil leakage causes; solutions

TM614

A

1674-9219(2013)11-0120-04

2013-10-05。

胡仕明(1972-),男,本科,高级工程师,主要从事风电机组机械部套相关技术工作。

梅国刚(1963-),男,本科,高级工程师,从事风电技术工作。