风电机组叶片加长改造的可行性及成本效益分析

2013-01-04崔晓志王华君

崔晓志,王华君

(1. 哈尔滨工业大学(威海),威海 264209;2. 河北工业大学 风能与动力工程系,天津 300130)

风电机组叶片加长改造的可行性及成本效益分析

崔晓志1,王华君2

(1. 哈尔滨工业大学(威海),威海 264209;2. 河北工业大学 风能与动力工程系,天津 300130)

在目前国内大力发展低风速风电场的背景下,本文提出一种在风速较预期值偏低的风电场进行风电机组叶片加长改造的方案。文中通过Bladed软件对改造风电机组进行了仿真实验,同时简要分析了叶片改造成本和风电机组的经济效益,进而论证了该方案的可行性和工程意义。

叶片加长;Blade仿真;可行性

0 引言

作为风电机组的关键部件,叶片对提高风电机组的风能捕获量起到至关重要的作用[1],不同风电场根据各自风况装备了相应长度叶片的风电机组。因此,风电机组风能捕获量更多地受风况影响[2]。如果某早期风电场运营期间风速小于预期风速,那么将会给风电场带来很大的损失。本文提出一种风电机组叶片加长改造方案,用以弥补风电场风速较预期值偏低的不足。同时,在确保风电机组整体结构协调的前提下,适当增长叶片长度可以有效地提高风电机组的经济性[3]。

1 风电机组叶片加长建模和实验仿真

改造方案可对风电机组叶片进行不同程度的加长改造,通过Bladed仿真实验验证它的工程应用可行性。Bladed软件可以全面分析模型风电机组的叶片载荷、输入功率及桨距角等其他部件的工作状态[4]。

仿真实验中拟取77m直径叶轮的2MW变桨距风电机组为样本,通过Bladed软件获取该风电机组额定功率下的有效风速(根据距地面65m高度处风速为10m高度处的1.94倍,假设某地区10m高度的年平均风速为5.8m/s,则65m高度处的年平均风速为11.25m/s,有效风速应在该风速附近),叶片振动响应,桨距角变化及功率输入等图形。以此数据作为基准,分别选取叶轮直径为87m和95m的风电机组进行仿真实验。实验中保证风电机组工作于有效风速下,同时利用Bladed控制策略确保叶片振动频率在安全振动频率之内[5]并记录各风电机组输入功率。

2 风电机组仿真基准模型的建立

2.1 风况仿真模型

在建立风电机组仿真模型之前首先确定实验风场的风况。风速属于偏正态分布,可以通过威布尔函数拟合成风速线性分布图[6],函数中的特征参数根据所选风况对象长时间实测所得,对平均风速的描述具有较大的逼真度。

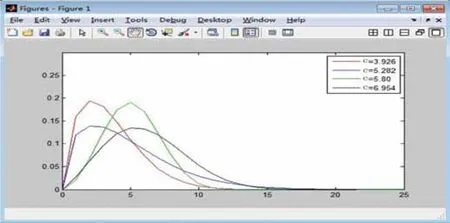

威布尔(Weibull)概率密度函数表达式为:

公式中,c和k为威布尔概率密度函数的两个特征参数。形状参数k通过查资料计算所得,它对曲线分布有很大影响;尺度参数c表示平均风速[7]。该公式意义在于说明在某地平均风速已知前提下,该地各风速分布所对应的年时长百分比。图1中的风场选取威布尔分布参数c(平均风速)为5.80,k(形状参数)为2.0的风速模型。通过对比,该风速满足风电机组安全运行的要求,具有较大的开发价值。

2.2 基准风电机组模型

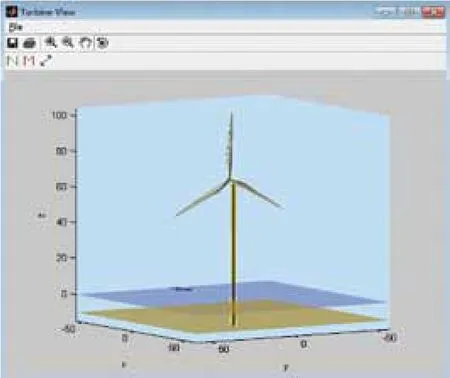

该仿真过程通过Bladed仿真软件建立风电机组模型,模型中设定风电机组叶轮半径为37.25m,直径为77m,塔筒高为65m,额定功率为2MW,同时该风电机组具有灵活的变桨功能,如图2所示。建模过程中根据参考需要,图3中规定了叶片振动坐标系,分别取沿机舱水平方向为X轴,沿叶片方向为Z轴,两轴交与O点,取过O点垂直于面ZOX的直线为Y轴。DX 、DY 、DZ分别定义了叶片振动的正方向。图4、图5分别指出了基准风电机组模型的叶片长度、叶片刚度、风轮直径、风轮半径和塔筒高度等具体参数。

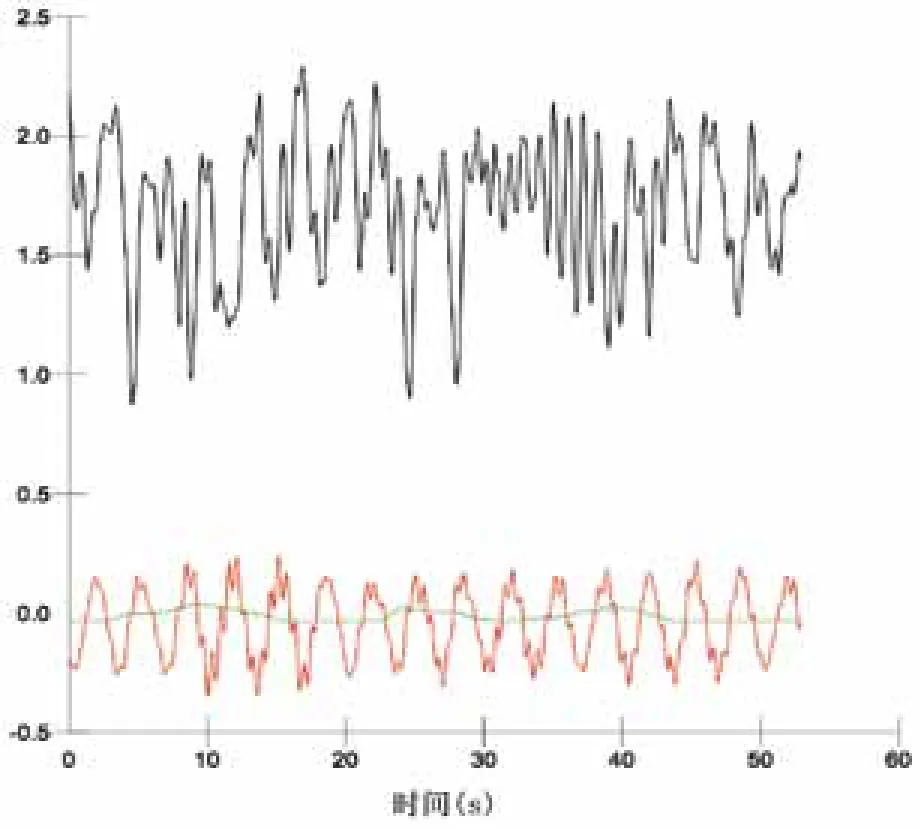

通过Bladed软件对基准风电机组模型仿真可得,该77m叶轮风电机组运行中出现小幅值振动,主要表现为叶片的舞振。由于风电机组在扫风面积上承受较大的气动推力,叶片颤振时以沿X轴方向上1.65m处为平衡点,最大幅值为0.72m(占叶片长度的1.818%),大部分幅值为0.32m(占叶片长度的0.779%),振动频率为1.5Hz。叶片的摆振为0.20m振幅的简谐运动。由于在振动模型中所选叶片在运行时会向Y轴相反的方向运行,因此,摆振的平衡点在-0.05m处。该振动频率为0.6Hz,而且基本不因风况改变而波动。

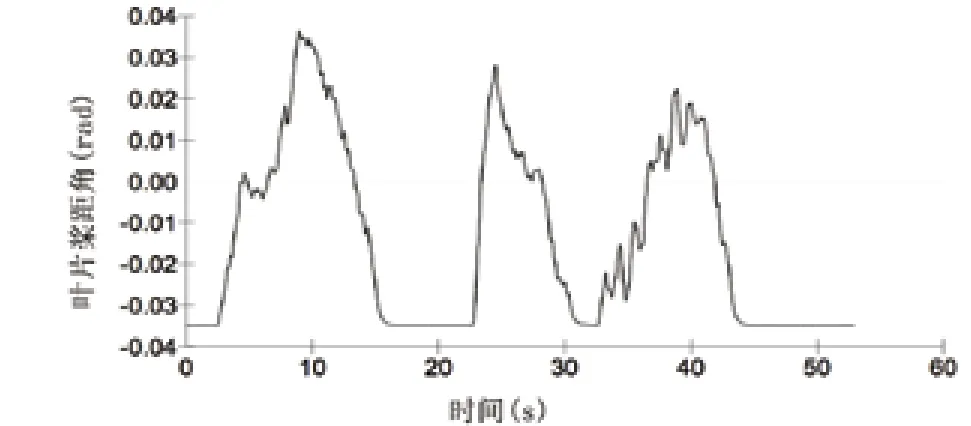

叶片桨距角的变化会随着叶片颤振情况发生相应的变化。将桨距角弧度转换为角度,则变桨距范围约在-2.0°到2.1°之间。低风速风电机组启动时桨距角为负攻角增大,使叶片获得一个较大的升力,从而提高了叶片的气动性和启动性[8]。风电机组运行时,桨距角会随着叶片舞振幅值和频率进行相应的变化,如图7所示。由图6分析可得,当叶片沿X轴振幅增大时桨距角会向负桨距角变化,而当叶片沿X轴振幅减小时桨距角会向正桨距角变化。同时,桨距角的变化具有一定的延迟性,但在保证风电机组安全高效运行时有着举足轻重的作用。

图1 风速威布尔分布模型

图2 基准风电机组模型图

图3 叶片振动坐标系

图4 基准风电机组模型中叶片参数

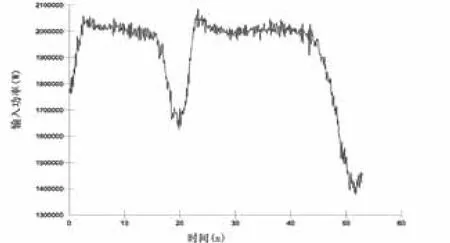

对于2MW风电机组,虽然该叶片振动不影响整个风电机组的安全运行,但是如图8所示,在风电机组运行20s处可能由于风况的突变,风电机组输入功率发生一个较大的跌落(50s处该功率跌落是由于风电机组停机所致),这就有可能导致风电机组发生并网事故,极大地影响了风电场的安全性和经济性。在这种情况下就迫切需要有一种合理的方案来弥补该风电场的缺陷。

3 风电机组叶片加长改造仿真

在现有风电机组样机基础上对77m叶轮风电机组进行叶片加长改造,改造过程中只改变风电机组的叶轮,保持风电机组的翼型不变。之后,在该风场11.25m/s的风速下进行实验仿真,分别获取83m和95m叶轮风电机组运行时的叶片振动、桨距角变化和功率曲线图形。

叶片更换时尽量保证叶片的刚度、质量、翼型不发生较大变化,这样做的目的是为了避免因翼型等非叶片长度参数所引起的干扰,同时对不同叶片长度的仿真结果进行分析,从中找出较为合适的叶片改造方案。

3.1 83m叶轮风电机组模型仿真

图5 基准风电机组模型中风轮和塔筒参数

图6 基准风电机组模型中叶片振动和桨距角变化

图7 基准风电机组模型中叶片桨距角变化

图8 基准风电机组模型的输入功率

图9 83m叶轮风电机组模型中叶片振动和桨距角变化

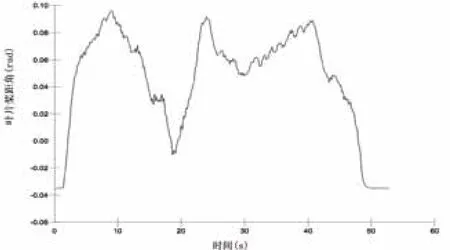

经仿真实验数据分析可知,83m叶轮风电机组在运行时叶片主要振动形式为舞振,如图9所示。相比于77m叶轮风电机组叶片的舞振,该叶片舞振幅值增大,由于受气动推力较大振动平衡点沿X轴后移至1.92m处,最大幅值为1.91m(占叶片长度的4.578%),大部分幅值为1.53m(占叶片长度的3.614%)和0.60m(占叶片长度的1.446%),振动频率下降至1Hz。叶片的摆振仍为简谐振动,振动平衡点在-0.10m处,振幅为0.30m,振动频率为0.6Hz。但是摆振幅值顶端出现毛刺,说明叶片尖端随叶片增长产生高阶振动,相对而言这就稍微增大了叶片的不稳定性。

风电机组运行时叶片的桨距角在-2.0°到5.16°之间变化。启动时桨距角为负值满足风电机组起动特性,在风电机组正常运行时一直为正值最大达到5.16°,当风电机组遇到湍流等不稳定风况时桨距角增大,该过程中变桨距系统实时调节桨距角确保叶片运行的稳定性,之后风电机组停机时叶片桨距角恢复。整个过程中桨距角没有发生较大的或者突发的变化,它对风电机组运行有着良好的友好性,如图10所示。

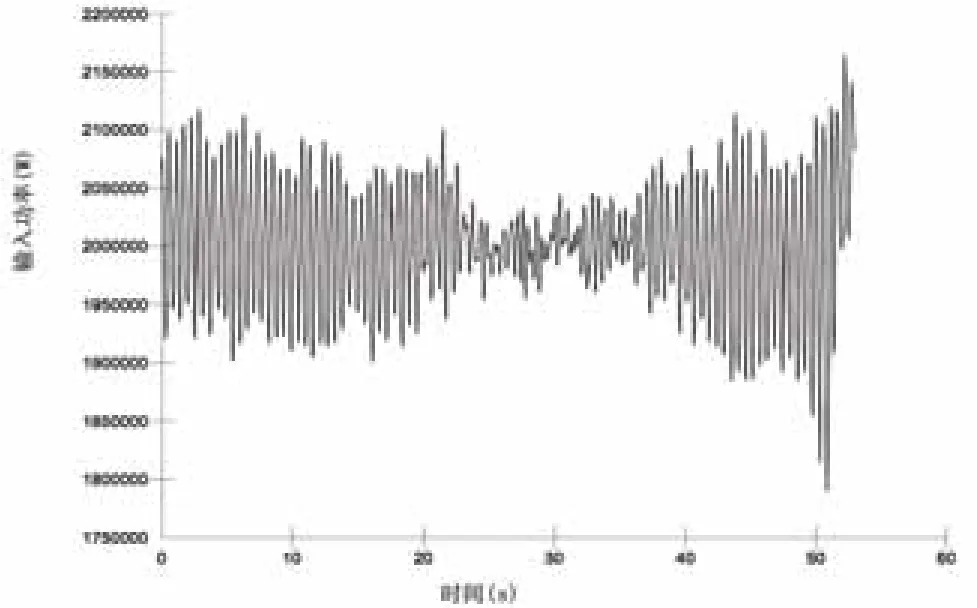

在该83m叶轮风电机组模型中,风电机组输入功率稳定地保持在2MW附近,虽然该功率曲线有很多波动,但波动范围小基本符合正常风电机组功率输入曲线,如图11所示。同时,该模型在20s风电机组遭遇不稳定风况时功率曲线没有太大的波动,属于较理想的功率输入曲线,能够使风电机组维持在额定功率附近而且能较好的支持风电机组并网特性。

3.2 95m叶轮风电机组模型仿真

经仿真实验数据分析可知,该95m叶轮风电机组在运行时叶片主要振动形式仍旧为舞振,相比于之前风电机组叶片的舞振该叶片舞振幅值明显增大,如图12所示。由于受到更大面积的气动推力,该振动平衡点沿X轴后移至2.73m处,最大幅值为6.2m(占叶片长度的12.631%),大部分幅值为1.79m(占叶片长度的3.789%)和0.40m(占叶片长度的0.842%),振动频率下降至0.8Hz。该模型风电机组叶片的摆振仍是简谐振动,振动平衡点在-0.10m处,振幅为0.50m,振动频率为0.58Hz。摆振幅值比较均匀对风电机组的自身安全和运行没有太大影响。

图10 83m叶轮风电机组模型中桨距角变化(图片来源:GH Bladed)

图11 83m叶轮风电机组模型中输入功率变化(图片来源:GH Bladed)

图12 95m叶轮风电机组模型中叶片振动和桨距角变化

图13 95m叶轮风电机组模型中桨距角变化

图14 95m叶轮风电机组模型中输入功率变化(图片来源:GH Bladed )

风电机组运行时叶片的桨距角在-1.0°到8.1°范围内变化,在实际风电机组运行过程中桨距角一直在2.28°到8.1°之间波动。该风电机组模型在风电机组运行时桨距角变化频率较大,桨距角的大小以波浪式跳变,这种变化对风电机组的变桨系统有较大的破坏性,如图13所示。同时,在风电机组停机过程中桨距角由正变为负再变为正会对风电机组整体产生较大的冲击,容易导致风电机组停机事故。

在95m叶轮风电机组模型中,风电机组输入功率平均值保持在2MW附近,但该功率波动频率和幅值都比较明显,正态分布曲线中表现为方差值偏大,如图14所示。风电机组在停机时该种波动反而更剧烈,这对风电机组停机有致命性打击。从经济角度出发,由于机组电机容易发生故障,风电机组故障维修成本增高,同时极大地降低了风电机组发电时长和风电机组发电量,从而也降低了风电机组的经济性。

4 风电机组叶片加长造价和度电成本分析

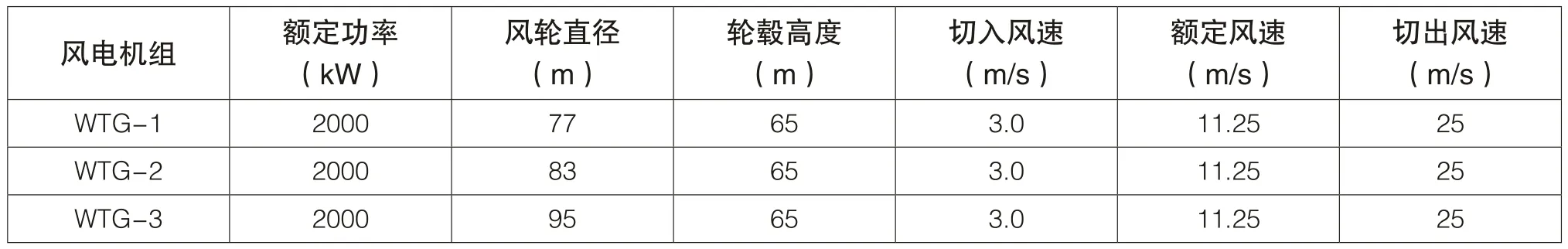

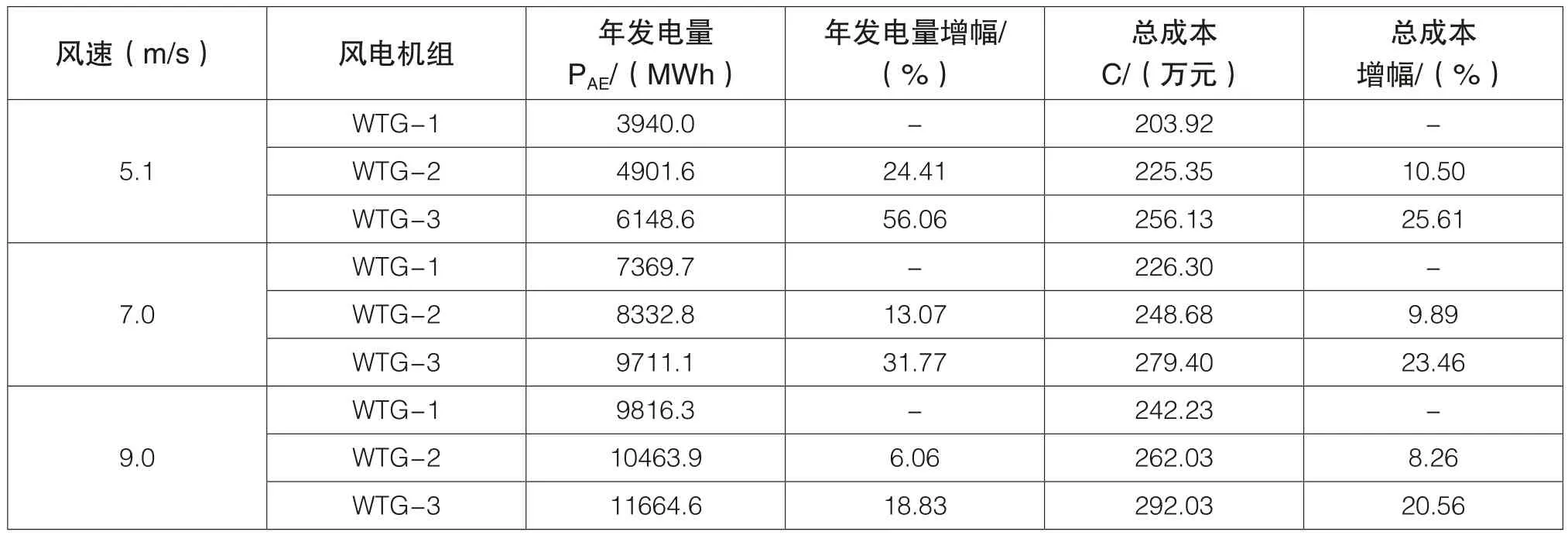

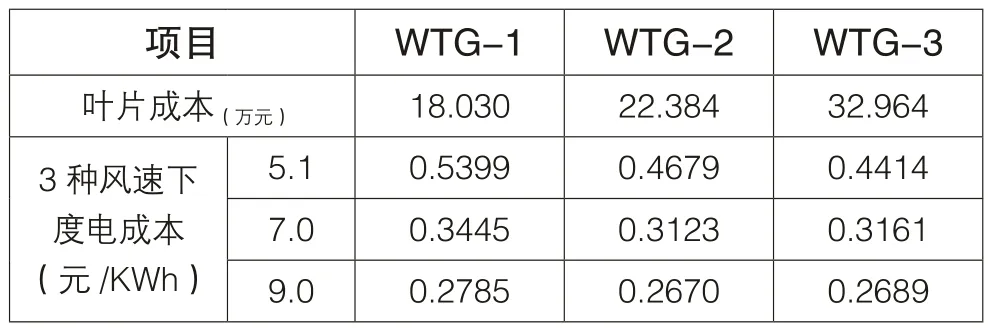

在考虑到风电机组叶片成本约占到整机成本15%-20%[9]的前提下,为有效提高风电机组改造的经济效益,现在对通过增加风电机组叶片长度来增加风电机组经济性的方案进行简要分析[10]。方案中以三种额定功率相同、叶片长度不同的风电机组作对比。通过搜集参数数据和运用经验公式进行计算,由文献[11]得,统计整理得以下表格数据(表2和表3中风速为10m高度处的值)。

表1 三类叶片长度不同的风电机组参数

表2 不同条件下机组的年发电量与总成本比较

表3 3类风电机组叶片造价和度电成本(元/kWh)

分别对比表2和3中的数据得到以下结论:

(1) 相同风速下,随着风电机组叶片长度的增长年发电量也会增大,风电机组成本也随着增加,但平均风速偏低时发电量增幅明显;

(2) 随着平均风速的增加,长叶片风电机组年发电量增幅较大,而短叶片风电机组年发电量增长比值较大即开发潜力较大;

(3) 在平均风速偏低时,适当增加风电机组叶片长度能够显著地提高风电机组的年发电量,而且度电成本也会有明显的下降[12]。

通过对不同风况下不同叶片长度风电机组进行经济性对比和分析可得,在不考虑风电机组特定因素和技术要求前提下,在平均风速偏低地区适当增加叶片长度可以较大地提高风电机组的风能捕获量,如第二类风电机组的改造方案,虽然风电机组成本有所增加,但是风电机组度电成本会降低,能够达到直接提升风电机组经济效益的目的。

5 结语

本文提出一种风电机组叶片加长改造方案并进行了必要的实验仿真和工程可行性分析。对风电场机型改造或许有一定实际意义。在当前风轮直径为40m-70m之间的大部分风场中,通过调研可以在风速较预期风速偏低的风电场进行叶片直径为80m-95m的更换改造,同时要做好风电机组叶片变桨防振,发电机组功率控制和机舱平衡等措施的布置。风电机组叶片加长改造需做好相应的防护预案,在保障风电机组可靠性的前提下便可以延长风能可利用时长、提高风能利用系数、风电机组年发电量以及风场的经济效益[13]。

[1] 赵世海, 蒋秀明, 淮旭国, 等. 风电机组叶片用玄武岩纤维增强复合材料的摩擦磨损性能 [J]. 天津工业大学学报 , 2008, 27(6): 4-6.

[2] 纪国瑞. 风电场风速软测量与预测及短期风速数值模拟方法研究[D]. 保定 : 华北电力大学 , 2009.

[3] 于汉启. 我国风电发展的成本与风电机组选型研究 [D]. 华北电力大学 (北京 ), 2009.

[4] 周鹏展 , 曾竟成 , 肖加余 , 等 . 基于 BLADED 软件的大型风力机叶片气动分析 [J]. 中南大学学报 (自然科学版 ), 2010, 41(5).

[5] 叶杭冶 . 大型并网风力发电机组控制算法研究 [D]. 杭州 : 浙江大学 , 2008.

[6] 徐卫民, 孔新红, 桂保玉. 三种风速威布尔分布参数算法的比较[J]. 第 26 届中国气象学会年会气候资源应用研究分会场论文集, 2009.

[7] 高梁 . 风力发电机组控制技术的研究 [D]. 成都 : 西华大学 , 2008.

[8] 高美卿. 无刷双馈风力发电系统数据采集与预测的研究与设计[D]. 河北工业大学 , 2011.

[9] 李成良 , 王继辉 , 薛忠民 , 等 . 大型风电机组叶片材料的应用和发展 [J]. 玻璃钢 /复合材料 , 2008(4): 49-52.

[10] 赵萍 , 钟贤和 . 风电叶片长度的设计及影响因素 [J]. 电气技术 , 2009(8): 22.

[11] Fingersh L J, Hand M M, Laxson A S. Wind turbine design cost and scaling model[M]. Golden, CO: National Renewable Energy Laboratory, 2006.

[12] 柴建云, 张舒扬. 低风速风力发电机组造价与度电成本分析[J]. 清华大学学报 : 自然科学版 , 2011, 51(3): 356-360.

[13]薛岭, 张杰. 复合材料风电叶片检查维护及维修[J].风能,2012(7):92-95.

Analysis of the Feasibility and Cost Bene fi t of Wind Turbine Blade Extension Transformation

Cui Xiaozhi, Wang Huajun

(1. Harbin Institute of Technology at WeiHai, Weihai 264209, China;2. Wind Energy & Power Engineering Major of Hebei University of Technology, Tianjin 300130, China)

Under the circumstance of vigorous development of low-speed wind power market in the domestic, this paper presented a program of blade lengthening transformation, where the wind speed is lower than the expected value. In the text, a simulation of the transformed wind turbine was performed by Bladed. Meanwhile, this paper analyzed the cost of transformation and the economic bene fi ts of wind turbines. Then its feasibility and engineering signi fi cance were demonstrated.

lengthen blade; Blade simulation; feasibility

TM614

A

1674-9219(2013)11-0094-07

2013-08-20。

崔晓志(1990-),男,硕士,就读于哈尔滨工业大学(威海)。

王华君(1957-),男,教授,中国可再生能源学会风能专业委员会委员,天津市新能源产业协会副秘书长。主要从事风电工程教学工作,主要研究领域为风电整机技术、风力发电机及控制系统。