脱脂预氧化对注射成形碳化硅显微组织的影响

2012-12-20薛松,周杰

薛 松,周 杰

(重庆大学材料科学与工程学院,重庆400030,E-mail:xuesongcd@163.com)

脱脂预氧化对注射成形碳化硅显微组织的影响

薛 松,周 杰

(重庆大学材料科学与工程学院,重庆400030,E-mail:xuesongcd@163.com)

为了揭示脱脂预氧化对粉末注射成形碳化硅显微组织的影响规律,制定最佳热脱脂工艺,采用空气热脱脂方法对碳化硅制品进行了脱脂(550~950℃).结果表明:随预氧化温度升高烧结制品气孔率先降低后增加,650℃预氧化脱脂坯烧结后气孔率最低;预氧化可以有效促进脱脂坯烧结收缩,但过高的预氧化温度易引起失重增加,650℃预氧化脱脂坯烧结后具有最高的真实密度(3.20 g/cm3),高于未经预氧化直接烧结制品(3.18 g/cm3);烧结后试样由固相碳化硅与晶间液相组成,XRD及TEM能谱分析表明试样内部无残余氧化硅;随预氧化温度的升高烧结试样液相逐渐减少,液相的减少影响了氧化铝与氧化钇的比率,因此烧结试样未见明显YAG衍射峰出现;晶间液相阻碍了碳化硅晶粒间的扩散长大,制品晶粒平均尺寸小于1 μm.空气热脱脂可取代传统气氛保护热脱脂,预氧化温度应控制在550~750℃.

粉末注射成形;碳化硅;预氧化;微观组织

碳化硅陶瓷(SiC)具有耐磨、耐腐蚀、耐热震、高强度、高热导等优异的性能,在微电子工业、石油工业、化学工业、核工业等领域具有广泛的用途[1-3].然而,其难加工性阻碍了该材料在许多领域的应用,其中以具有复杂形状的碳化硅制品最为突出.粉末注射成形因其自身优势已成为制备碳化硅复杂零件倍受青睐的一种工艺[4-6].该技术首先将聚合物基粘结剂与金属或陶瓷粉末混合制得喂料,熔融喂料通过注射成形机可以成形具有复杂形状的零件生坯,然后通过脱脂和烧结得到致密的碳化硅制品[7-10].脱脂是去除生坯中有机物的过程,现有成形过程中为了防止碳化硅粉末的氧化,热脱脂必须在真空或惰性气体保护下进行.另外,脱脂后坯料强度较低,为了提高其强度避免搬运过程产生缺陷,脱脂后一般伴随着1200~1300℃的预烧结[3].这不但增加了成形周期和生产成本,同时容易导致脱脂坯中残余过多的碳,进而影响制品性能.卢振等[11]对粉末注射成形碳化硅空气热脱脂进行了尝试性研究,分析了脱脂过程氧化对脱脂坯成形质量及其强度的影响.然而氧化对烧结后制品显微组织的影响未被揭示,显微组织是决定制品特性的关键因素.

本研究通过粉末注射成形制备了碳化硅试样,采用空气热脱脂代替了传统的热脱脂方法,详细研究了脱脂过程预氧化对烧结制品显微组织的影响.

1 实验

实验所用碳化硅陶瓷颗粒平均直径0.8 μm,如图1所示.烧结助剂采用物质的量比为3∶5的Y2O3和Al2O3混合粉(质量分数10%).首先将SiC陶瓷粉在双

行星混炼机中于180℃下预热30 min,然后加入石蜡基粘结剂(石蜡、聚丙烯和硬脂酸)混炼30 min,混炼后挤出造粒制得注射成形用喂料,喂料中粉末体积分数为55%.通过Babyplast 6/10注射成形机制得弯曲样品生坯,生坯尺寸为3 mm×4 mm×40 mm.注射工艺参数如下:注射压力100 MPa,塑化温度185℃,模具温度60℃,保压时间3 s.热脱脂在空气炉中进行,分别取预烧结温度为550、650、750、850和950℃,保温时间2 h.此外,为了对比分析部分样品,在氩气保护下于1200℃的管式炉中脱脂.脱脂后的全部样品在1900℃的氩气气氛下无压烧结1 h,升温速率如下:室温~1000℃,25℃/min; 1000~1600℃,15℃/min;1600~1900℃,10℃/min.

图1 SiC粉末形貌

SARTORIUS BS124S电子天平被用于烧结后试样质量及密度的测量(阿基米德排水法).试样表面及断口形貌通过S-3400扫描电镜观察.烧结后试样固液相分布及成分通过透射电镜(FEI TECNHI G2 F30)分析获得.XRD被用于确定脱脂及烧结后试样的组成.烧结试样的弯曲及压缩强度通过电子万能试验机(Instron5569)测试获得.

2 结果与讨论

2.1 预氧化对烧结试样致密度的影响

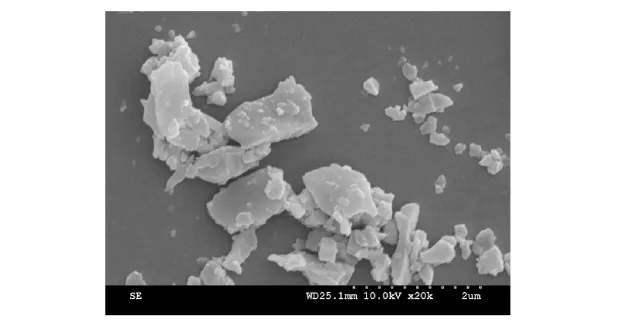

图2为不同试样烧结前后宏观形貌,由图2可看出,烧结后不同试样具有不同的收缩率.总体来看,经过预氧化的试样烧结后线性收缩率明显大于未经氧化直接烧结的试样.从Y2O3-Al2O3二元相图可知,预氧化过程在SiC颗粒表面形成的SiO2层可使系统在约1400℃就开始出现液相,随着温度的进一步升高,液相量逐渐增加,液相粘度降低,系统中固相颗粒在毛细管力的作用下发生重排,直到颗粒之间形成紧密堆积,颗粒之间难以发生切向移动和转动,随后溶解沉淀机制变成了主要的致密化机理,从而有效地促进了脱脂坯的收缩,提高了制品真实密度.尽管预氧化试样有较大的收缩,然而预氧化产生的二氧化硅与氧化铝和氧化钇相比具有更低的熔点,容易导致高温下液相损失的增加,从而引起试样具有不同的质量损失,因此,气孔率成为衡量预氧化对致密化影响规律的衡量标准.

图2 烧结后试样形貌

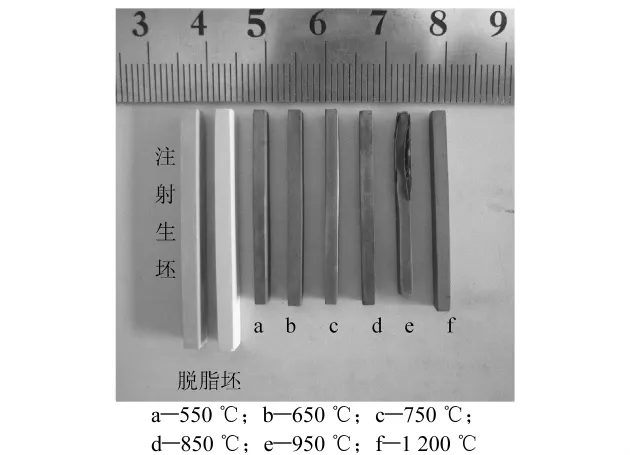

图3中(a)、(b)、(c)分别给出不同温度和脱脂气氛下脱脂坯经1900℃烧结后的抛光面.从图3可知:与未经预氧化直接烧结试样相比,650℃下预氧化处理后制品气孔明显降低,相应的烧结制品真实密度由未经氧化试样的3.18 g/cm3提高到3.20 g/cm3,由此可以确定,适当温度下的预氧化可以有效地降低制品气孔率,提高其真实密度;而当预氧化温度进一步升高至850℃时,烧结后制品气孔率反而逐渐增加,如图3(c)所示,气孔率的增加是由于质量损失的增加引起;尽管预氧化增加了烧结后制品的质量损失,850℃下预氧化试样烧结后真实密度仍达到3.16 g/cm3,因此,预氧化温度的确定需考虑制品对气孔率的要求.

图3 烧结后试样抛光面

2.2 预氧化对烧结试样晶粒形貌及尺寸的影响

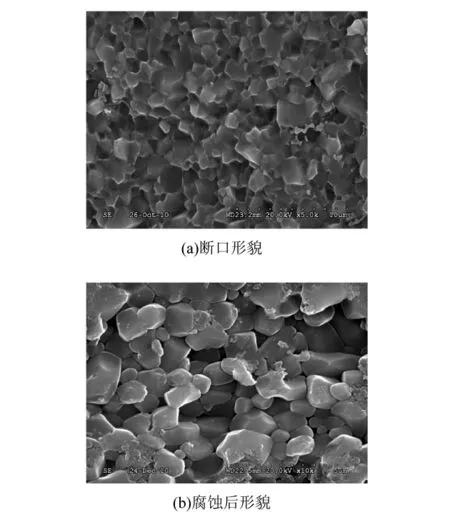

烧结后制品晶粒形貌及尺寸是影响其力学性能的另一关键因素,图4(a)为烧结后试样断口形貌.由图4(a)可看出,试样断口出现了大量的液相,晶界已被生成的液相填充,同时晶粒生长完善,大部分的晶粒呈现出规则几何形状,仅存在少量的气孔.另外,图4(a)中断面均参差不齐,有明显的晶粒拔出痕迹,以沿晶断裂为主.这说明晶间液相是影响烧结后制品强度的关键因素,如未经氧化直接烧结制品弯曲强度与压缩强度分别为594 MPa和3.09 GPa.虽然预氧化引起的烧结过程液相损失的增加,使得烧结后制品弯曲强度略有降低,但测试结果表明650℃下预氧化试样烧结后弯曲强度与压缩强度仍高达537 MPa和2.89 GPa,气孔率的降低对改善制品力学性能具有促进作用.腐蚀后晶间液相被去除,如图4(b)所示,烧结后晶粒尺寸小于1 μm,与所用碳化硅粉末相比尺寸上没有明显长大,这是由于烧结过程中粉末颗粒间大量液相的存在阻碍了粉末颗粒间的扩散长大.

图4 650℃预氧化试样烧结后断口和腐蚀后形貌

2.3 烧结试样成分分析

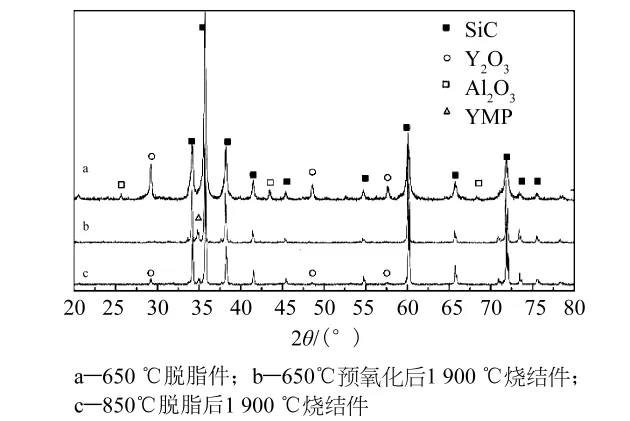

烧结后制品中若残余低熔点二氧化硅,其高温力学性能将受到显著影响,XRD测试结果表明制品中未见明显的二氧化硅衍射峰,如图5所示.同时分析未见YGA相出现,实验采用烧结助剂氧化铝与氧化钇比例为5∶3,理论上可以形成YGA (Y3Al5O12)相.而从前面分析得知,烧结过程中预氧化所形成的二氧化硅与氧化铝易形成液相,随着制品的收缩液相流出试样,这是XRD测试结果未发现烧结后试样存在二氧化硅的主要原因.同时液相的流出导致了氧化铝的的损失,使氧化铝在烧结助剂中的比例下降,从而影响了烧结过程中YGA相的生成.当制品中氧化铝与氧化钇的质量比约为1∶1时,有利于YMP(YALO3)相的生成,如图5所示,650℃预氧化试样烧结制品出现了YMP衍射峰.而随着预氧化温度的升高,脱脂坯中二氧化硅量含量逐渐增加,烧结过程液相损失随之加大,相应的氧化铝含量逐渐下降,当预氧化温度达850℃时,烧结后制品中出现残余氧化钇衍射峰,如图5所示.

2.4 烧结式样固液相分布

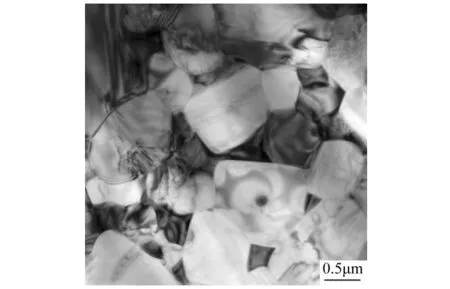

图6为烧结后制品投射电镜下微观形貌,通过TEM下能谱分析发现,图中所示固相成为SiC.而凝固后的晶间液相由O、Al和Y组成,未见Si成分出现,测试结果确认了烧结后制品内部已无残余二氧化硅存在.

图5 不同试样XRD测试结果

图6 烧结后试样投射电镜下微观形貌

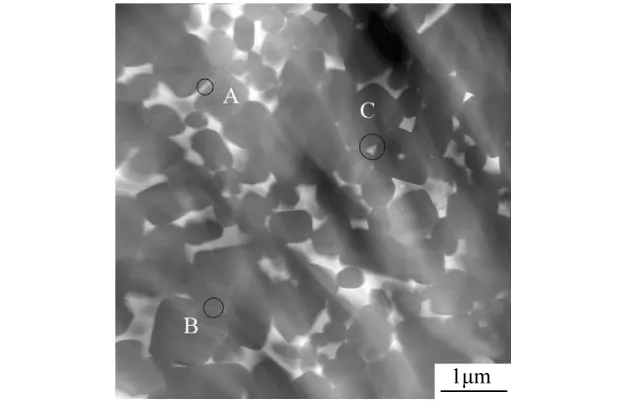

图7为是烧结后制品的HAADF图像,可以看出晶界有两种状态:一种晶界由一定宽度的玻璃相构成,这种玻璃相宽度是影响致密化的一个重要参量,如图7中A;另一种晶界在透射电镜下仅能观察到一条平滑的线,此种晶界使两相邻碳化硅晶粒靠扩散连接,结合强度不高,如图7中B.但是,在高温下前一种晶界的玻璃相会熔化,加速高温时的物质传递,产生晶界蠕变,因而对高温性能不利.图7中表明除晶界存在玻璃相外,大量玻璃相存在于多晶粒交界的“三态点”处,如图7中C,这些玻璃相有效地填充了晶粒间隙,改善了材料室温性能.

3 结论

1)当预氧化温度由550℃升至650℃时,烧结后制品气孔率降低,均低于无预氧化直接烧结的试样;预氧化温度由650℃升至850℃时,气孔率开始增加;850℃预氧化脱脂坯烧结后气孔率高于无预氧化试样;950℃预氧化试样烧结后制品开裂.

图7 烧结后试样HAADF图像

2)随着预氧化温度的升高,试样的线性收缩逐渐增加,均高于无预氧化直接烧结的试样,650℃预氧化脱脂坯烧结后具有最高的真实密度(3.20 g/cm3),高于未经预氧化直接烧结所得制品(3.18 g/cm3).

3)烧结后试样由碳化硅与晶间液相组成,XRD及TEM能谱分析表明烧结后试样内部无残余氧化硅.随着预氧化温度的升高,脱脂坯烧结后液相逐渐减少,液相的减少影响了氧化铝与氧化钇的比率,因此烧结后试样内未见明显的YAG衍射峰出现.这是由于烧结过程中粉末颗粒间大量液相的存在阻碍了粉末颗粒间的扩散长大,烧结后晶粒尺寸小于1 μm.

[1] 郑传伟,杨振明,田冲,等.SiC泡沫陶瓷材料的高温氧化行为[J].稀有金属材料与工程,2009,38(3): 289-292.ZHENG Chuan-wei,YANG Zhen-ming,TIAN Chong,et al.Oxidation characteristics of silicon carbide foam ceramic at elevated temperature[J].Rare Metal Materials and Engineering,2009,38(3):289-292.

[2] LIU H B,TAO J,GAUTREAU Y,et al.Simulation of thermal stresses in SiC-Al2O3 composite tritium penetration barrier by finite-element analysis[J].Materials&Design,2009,30:2785-2790.

[3] 张勇,何新波,曲选辉,等.注射成形制备碳化硅异形件的工艺研究[J].粉末冶金工业,2008,18(3): 1-4.ZHANG Yong,HE Xin-bo,QU Xuan-hui,et al.Study of fabrication on silicon carbide irregular shape parts by injection molding[J].Powder Metallurgy Industry,2008,18(3):1-4.

[4] 郑梅,曾珊琪.注射成形SiC陶瓷的烧结温度及其力学性能分析[J].陕西科技大学学报,2007,25 (6):61-65.ZHENG Mei,ZENG Shan-qi.Analysis of the sintered temperature and mechanical properties of the SiC ceramics made by injection molding[J].Journal of Shanxi University of Science&Technology,2007,25 (6):61-65.

[5] LIU L,LOH N H,TAY B Y,et al.Micro powder injection molding:sintering kinetics of microstructured components[J].Scripta Materialia,2006,55(12):1103-1106.

[6] FU G,LOH N H,TOR S B,et al.Replication of metal microstructures by micro powder injection molding[J].Materials&Design,2004,25(8):729-733.

[7] ZHANG T,EVANS J R G,WOODTHORPE J.Injection moulding of silicon carbide using an organic vehicle based on a preceramic polymer[J].Journal of the European Ceramic Society,1995,15(8):729-734.

[8] 卢振,张凯锋,王振龙.粉末微注射成形ZrO2微结构表面质量控制[J].材料科学与工艺,2010,18(1): 129-132.LU Zhen,ZHANG Kai-feng,WANG Zhen-long.Control of the surface quality for ZrO2 microstructures by powder micro-injection molding[J].Materials Science and Technology,2010,18(1):129-132.

[9] ZHANG S X,ONG Z Y,LI T,et al.Ceramic composite components with gradient porosity by powder injection moulding[J].Materials& Design,2010,31(6): 2897-2903.

[10] KARATAS C,SOZEN A,ARCAKLIOGLU E,et al.Investigation of mouldability for feedstocks used powder injection moulding[J].Materials& Design,2008,29(9):1713-1724.

Effect of pre-oxidation on the microstructure of sintered SiC by PIM

XUE Song,ZHOU Jie

(College of Material Science and Engineering,Chongqing University,Chongqing 400030,China,E-mail:xuesongcd@163.com)

To investigate the effect of pre-oxidation on the microstructure of powder injection molded SiC,the moded green parts were debound in air furnace.Firstly,the porosity of sintered samples decreases with the preoxidation temperature increase from 550℃to 650℃,and then increases from 650℃ to 950℃.The measured density of sintered sample with pre-oxidation at 650 is the largest(3.20 g/cm3)among all samples with or without pre-oxidation.Sintered samples contain SiC phase and intergranular liquid phase.There is no SiO2in all sintered samples base on the analysis of XRD and TEM.The loss intergranular liquid phase affects the formation of YAG(Y3Al5O12).So,no diffraction peak of YAG is found in the test results by XRD.The average grain size of sintered samples is less than 1 μm.Test results indicate that,thermal debinding could be conformed in air instead of inert gas shield under 550~750℃.

powder injection molding;SiC;pre-oxidation;microstructure

TF124 文献标志码:A 文章编号:1005-0299(2012)02-0108-04

2011-06-20.

薛 松(1974-),男,博士研究生;

周 杰(1965-),男,教授,博士生导师.

(编辑 程利冬)