Ni2+对铝合金磷化膜结构和耐蚀性的影响

2012-12-08胡文娇李依旋熊金平

胡文娇,周 勇,李依旋,张 丹,熊金平

(1.北京化工大学教育部碳纤维及功能高分子重点实验室,100029 北京;2.北京碧海舟腐蚀防护工业股份有限公司,100029 北京)

Ni2+对铝合金磷化膜结构和耐蚀性的影响

胡文娇1,周 勇1,李依旋2,张 丹1,熊金平1

(1.北京化工大学教育部碳纤维及功能高分子重点实验室,100029 北京;2.北京碧海舟腐蚀防护工业股份有限公司,100029 北京)

通过表面分析和电化学测试等研究了Ni2+对LY12铝合金表面锌系磷化膜结构和耐蚀性的作用。结果表明,LY12铝合金表面锌系磷化膜的主要成分是Zn3(PO4)2·4H2O,而Ni2+的细化晶粒作用使锌系磷化膜的结构变得更加完整致密,其加入不影响锌系磷化膜的化学组成和相组成;与不含Ni2+的磷化液处理相比,经含有Ni2+的磷化液处理后的铝合金在3.5%的NaCl溶液中的腐蚀电流密度明显下降,在100 mHz频率下的阻抗值明显增大,表现出良好的防护性。

LY12铝合金;磷化膜;镍离子;耐蚀性

引 言

铝合金的机械强度优于纯铝,且具有密度小等优点,大量应用于各行业,尤其是机械加工行业。但是铝合金的电极电位相对较负且化学性质活泼,在使用过程中易发生腐蚀。对铝合金表面进行化学转化处理是一种提高铝合金耐蚀性的重要方法,磷化处理是铝合金表面化学转化处理的一种[1-3]。常用的方法是铬盐磷化处理和锌系磷化处理,但是铬盐磷化处理中的Cr(Ⅵ)是一种致癌物,对环境和人体有害[4-10]。因此锌系磷化处理是目前铝合金表面化学转化处理的主要研究方向[11-13]。

Ni2+对钢铁表面磷化膜结构和耐蚀性的作用已经有了相关的报道,但是在铝合金表面磷化膜中的报道目前在国内还比较少见[14-16]。本文研究了Ni2+对铝合金表面锌系磷化膜结构和耐蚀性的作用,采用能谱分析仪和X-射线衍射仪研究了磷化液中加入Ni2+前后磷化膜的化学组成和相组成,用扫描电子显微镜观察了磷化膜的形貌结构,使用电化学测试研究了磷化处理后铝合金的耐蚀性。

1 实验部分

1.1 实验材料

本实验所用材料为LY12铝合金,其化学成分见表1。LY12铝合金试片尺寸为25 mm×20 mm×2 mm。

表1 LY12铝合金的化学成分

1.2 磷化工艺流程

磷化工艺流程为:LY12铝合金→240#~1 000#水砂纸打磨→水洗→无水酒精和丙酮清洗→干燥→磷化处理→水洗→干燥。

1.3 磷化液配方及操作条件

磷化液配方及操作条件为:

1.4 磷化膜的组成及表面形貌分析

采用Kevex SuperDry能谱仪(EDS)分析铝合金表面磷化膜的化学组成;采用2500VB2+PC型X-射线衍射仪(XRD)分析铝合金表面磷化膜的相组成。采用LEO-1450型扫描电子显微镜(SEM)观察铝合金表面磷化膜的微观形貌。

1.5 电化学测试

采用PARSTAT2273型电化学工作系统测试磷化处理后的铝合金在3.5%NaCl溶液中的极化曲线和交流阻抗(EIS)。测试时采用三电极体系,工作电极为磷化处理后的铝合金试片,辅助电极为铂电极,参比电极为饱和甘汞电极,扫描速率为 0.5 mV/s,扫描范围为 ±0.2 V;交流阻抗测试的频率为100 kHz~100 mHz,正弦信号的幅值为±10 mV。

2 结果与讨论

2.1 磷化膜的化学组成和相组成

2.1.1 磷化膜的化学组成分析

图1是磷化液中加入Ni2+前后所制备的LY12铝合金表面锌系磷化膜的EDS谱图,各元素的质量分数和原子数分数见表2。由图1和表2可知,铝合金表面锌系磷化膜的主要组成元素是O、Al、P、Zn、Na和F等;Ni2+的加入不改变磷化膜中的元素构成,仅使得O、P和Zn元素的原子数分数有所下降,而Al、Na和F元素的原子数分数有所上升。

图1 锌系磷化膜的EDS谱图

表2 LY12铝合金表面锌系磷化膜中的元素

2.1.2 磷化膜的相组成分析

图2是磷化液中加入Ni2+前后所制备的LY12铝合金表面锌系磷化膜的XRD谱图。由图2可知,铝合金表面锌系磷化膜的相组成主要是Zn3(PO4)2·4H2O和Al,Ni2+的加入对锌系磷化膜的相组成没有影响。

图2 锌系磷化膜的XRD谱图

2.2 磷化膜的结构与形貌

图3是磷化液中加入Ni2+前后所制备的LY12铝合金表面锌系磷化膜的SEM照片。由图3可以看出,不加入Ni2+的磷化液处理后的铝合金表面锌系磷化膜结晶粗大,呈细长的柱状;加入Ni2+的磷化液处理后的铝合金表面锌系磷化膜结晶细腻,呈均匀的小立方体颗粒,且能将铝合金基体完全覆盖。说明Ni2+的加入,能够起到细化磷化膜晶粒的作用,从而提高了磷化膜对铝合金基体的保护作用。

图3 锌系磷化膜的SEM照片

2.3 耐蚀性能测试

2.3.1 交流阻抗测试

图4是磷化液中加入Ni2+磷化处理前后LY12铝合金在3.5%NaCl溶液中的EIS图。

图4 磷化膜及铝合金基体的EIS图

由图4的Niquist图看出,加入Ni2+的磷化液磷化处理后的铝合金,表现出一个半径最大的容抗谱特征,容抗弧的半径明显大于不加Ni2+的磷化液磷化处理的铝合金容抗弧的半径,说明Ni2+的加入使得磷化膜对铝合金基体的保护作用得到了增强。从图4的Bode图也可以看出,加入Ni2+的磷化液磷化处理后的铝合金在3.5%的NaCl溶液中最低频阻抗值由未加入 Ni2+时的4.508 9 MΩ上升到14.248 3 MΩ,提高了一个数量级,从另一个侧面说明了Ni2+的加入有利于增加磷化膜对基体的保护作用。

2.3.2 极化曲线

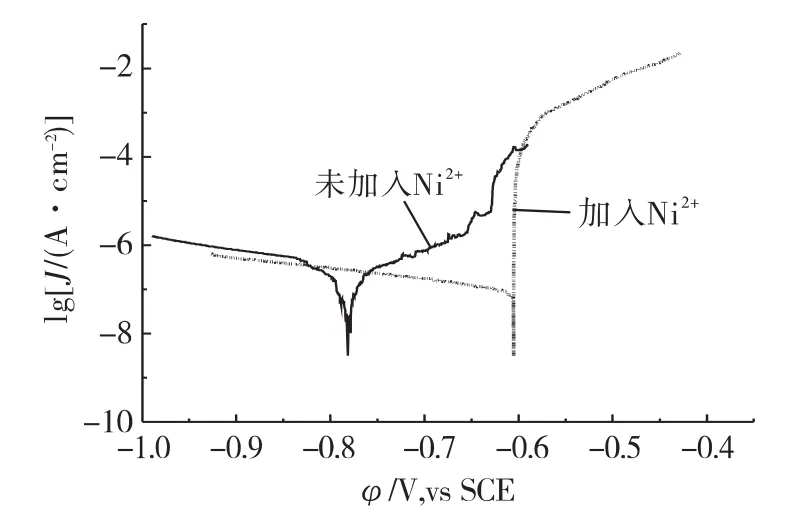

图5是磷化液中加入 Ni2+磷化处理前后的LY12铝合金在3.5%的NaCl溶液中的极化曲线。从图5中可以看出,加入Ni2+的磷化液处理后铝合金的自腐蚀电位从未加入Ni2+时的-0.78 V正移到-0.61 V,说明加入Ni2+的磷化液磷化处理后的铝合金在3.5%的NaCl溶液的腐蚀倾向变小了。同时,加入Ni2+的磷化液磷化处理后的铝合金的腐蚀电流密度由未加入Ni2+时0.280 11 mA/m2减小到0.040 35 mA/m2,减小了一个数量级,说明磷化液中加入Ni2+后所制备的磷化膜对LY12铝合金基体具有更好的保护作用,与EIS测试的结果一致。由图5还可以看出,加入Ni2+的磷化液磷化处理后的铝合金在3.5%NaCl溶液的极化行为属于阴极控制,而未加入Ni2+的磷化液磷化处理后的铝合金在3.5%NaCl溶液中的极化行为属于阴阳极混合控制。

图5 极化曲线

3 结论

1)LY12铝合金表面锌系磷化膜主要有O、Al、P和Zn等元素组成,其相组成主要是Zn3(PO4)2·4H2O;磷化液中Ni2+的加入不改变磷化膜的相组成与元素组成,仅是元素的原子数分数有所变化。

2)磷化液中Ni2+的加入使得LY12铝合金表面锌系磷化膜的结晶更加细腻,改善了磷化膜在铝合金基体上的完整度,提高了磷化膜对铝合金基体的保护作用。

3)与磷化液中不加入Ni2+相比,加Ni2+的磷化液磷化处理的铝合金在3.5%的NaCl溶液中的腐蚀电流密度从 0.280 11 mA/m2减小到0.040 35 mA/m2,相应地,其 100 mHz下的阻抗值则由4.508 9 MΩ上升到14.248 3 MΩ,表明了Ni2+的加入,有利于耐蚀性能更加优异的磷化膜的形成。

[1]Yuan Zhuang-yong.Phosphating process before the Surface[J].Corrosion and Protection,2006,27(11):590-591.

[2]刘景辉,申丰.镁合金表面磷化处理的研究[J].有色金属加工,2005,34(4):30-31.

[3]Li Guang-wu,Zhang Zhong-cheng.Technology of metal surface temperature phosphating[J].Shandong University,2003,24(5):33-34.

[4]Susac D,Sun X,Li R Y.Microstructural efects on the initiation of zinc phosphate coatings on 2024-T3 aluminum alloy[J].Applied Surface Science,2004,239(4):45.

[5]Sun X,Susac D,Li R.Some observations for efects of copper on zinc phosphate conversion coatings on aluminum surfaces[J].Surface and Coatings Technology,2002,30(4):46.

[6]Badawy W A,Al-khamfi F M,EI-Azab A S.Electrochemical behaviour and corrosion inhibition of Al,Al-6061 and Al-Cu in neutral aqueous solutions[J].Corrosion Science,1999,41(4):709.

[7]王成,江峰,林海潮.铝合金表面铬酸盐处理及替代工艺研究进展[J].腐蚀科学与防护技术,2001,13(6):347.

[8]Chhiu-tsu Lin.Green chemistry in situ phosphafizing coatings progress in organic coatings[J].Progress in Organic Coatings,2001,(42):226.

[9]Mary C Whitten,Valicia J Burke.Simultaneous acid catalysis and in situ phosphatization using a polyester-melamine paint:A surface phosphatization study[J].Ind Eng Chem Res,2003,42(16):3671.

[10]Heather Neuder,Charles Sizemore,Mark Kolody.Molecular design of in situ phosphatizing coatings(ISPCs)for aerospace primers[J].Progres in Organic Coatings,2003,(7):225.

[11]张圣麟,张小麟.铝合金无铬磷化处理[J].腐蚀科学与防护技术,2008,20(4):279-282.

[12]张圣麟,张明明,陈华辉.铝合金的锌系磷化处理[J].金属热处理,2007,32(11):62-64.

[13]李敏娇,张述林,王晓波,等.铝合金无铬磷化技术的研究[J].有色金属加工,2008,37(1):48-61.

[14]祝保林,陈养民.钢铁磷化机理及新工艺研究[J].渭南师范学院学报,2004,19(5):36-38.

[15]夏正斌,涂伟萍,杨卓如,等.常温磷化技术[J].材料保护,1999,32(8):16-19.

[16]张鸿,李丽.冬季室温磷化工艺的研究[J].电镀与环保,2004,24(5):24-26.

Effect of Ni2+on Structure and Corrosion Resistance of Phosphate Conversion Coating on Aluminum Alloy

HU Wen-jiao1,ZHOU Yong1,LI Yi-xuan2,ZHANG Dan1,XIONG Jin-ping1

(1.Key Laboratory of Carbon Fiber and Functional Polymer of the Ministry of Education,Beijing University of Chemical Technology,Beijing 100029,China;2.Beijing BBS Corrosion Protection Industry Co.LTD,Beijing 100029,China)

Effect of Ni2+on structure and corrosion resistance of zinc system phosphate conversion coating on aluminum alloy LY12 was studied by surface analysis approaches and electro-chemical technologies.Results showed that main component of the coating was Zn3(PO4)2·4H2O,structure of the coating became more complete and compact due to grain refinement function of the Ni2+and both chemical and phase composition of the coating were not affected by the Ni2+,for the aluminum alloy phosphated in Ni2+containing bath,corrosion current density decreased clearly and impedance increased clearly at 100 mHz frequency in 3.5%NaCl solution compared with that in Ni2+-free phosphating bath.

aluminum alloy LY12;phosphate coating;nickel ions;corrosion resistance

TG174.45

A

1001-3849(2012)01-0001-04

2011-06-25

2011-07-26