铝/镀锌钢薄板异种金属CMT熔钎焊接头组织与力学性能

2012-12-03陈剑虹

余 刚 曹 睿 陈剑虹

兰州理工大学有色金属新材料国家重点实验室,兰州,730050

0 引言

为了减少污染、节约能源,汽车车身结构广泛采用轻量化的铝合金[1]。铝合金和镀锌钢板的热物理性能存在巨大的差异,采用常规的熔化焊焊接时,焊接性较差,易萌生裂纹,焊接接头组织不均匀,存在较大的残余应力,且焊缝中易生成大量硬而脆的Al-Fe金属间化合物[2],严重影响了接头的力学性能和使用性能。

国内外很多学者对铝合金和镀锌钢薄板的连接进行了探索性的研究,其方法主要是熔钎焊连接。焊接过程中,低熔点的铝合金薄板熔化,同时镀锌钢板保持固态,通过熔融状态的铝合金在镀锌钢板表面润湿铺展形成搭接接头,从而实现两者之间的连接。

冷金属过渡(cold metal transfer,CMT)技术作为一种新型的异种金属焊接方法,具有焊接质量好、焊接热输入低、无飞溅起弧、焊接变形小、无焊后清理工作等优点,良好的搭桥能力使得焊接过程操作容易,其特殊的熔滴过渡形式使得其在异种金属焊接中体现出了较大的优势[3]。笔者采用CMT焊接方法对铝合金和镀锌钢板进行焊接试验,研究铝合金和镀锌钢板的熔钎焊工艺、焊接头组织特征、焊接缺陷及力学性能。

1 试验材料、设备及方法

1.1 试验材料

试验所用材料为变形铝合金6061和冷轧热镀锌钢板HDG60,其物理性能如表1所示。焊接试板变形铝合金和镀锌钢板的尺寸均为200mm×100mm×1mm,焊接时选用的焊丝为直径1.2mm的ER4043(AlSi5)。

表1 铝合金、镀锌钢板的物理性能

1.2 试验设备

本试验中对铝合金和镀锌钢板进行搭接焊所采用的试验设备为Fronius公司生产的 TPS3200系列数字化CMT焊机。

1.3 试验过程

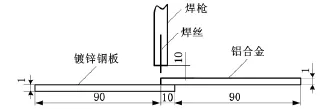

焊前,先用砂纸和钢丝刷将铝合金试件表面的氧化膜去除,再用丙酮去除铝合金和镀锌钢板上的水渍和油污,最后对清洗后的铝合金进行碱洗和酸洗。将表面处理干净的试板组合成搭接接头(铝合金板在上,镀锌钢板在下)。焊枪施焊方式为“前推”(前进方向与倾角相反)方式,夹角为135°,焊接形式如图1所示。焊接过程中,焊接电流为 45A,电弧电压为 10V,送丝速度为 3.0 m/min,焊接速度为5.14mm/min,焊接起始电流为55A,收弧电流为40A,采用氩气保护,氩气流量为20L/min。

图1 焊接示意图

焊后切取铝合金和镀锌钢板异种金属CMT熔钎焊接头横截面,用不同腐蚀剂分别对镀锌钢的一侧和铝合金焊缝一侧进行腐蚀。采用OLYMPUS GX51金相显微镜、JSF-6700F型扫描电镜(SEM)及能谱分析(EDAX)对铝合金和镀锌钢板异种金属CMT熔钎焊接头的显微组织进行观察和分析。

同时为了检测铝合金和镀锌钢板异种金属熔钎焊接头的力学性能,室温(20℃)环境下,在WDW-100D的微机控制电子式万能试验机上进行静态拉伸试验,测量接头的抗拉强度。焊接接头力学性能试验按照GBT2651-2008《焊接接头拉伸试验方法》进行,焊件接头上沿垂直焊缝方向切取拉伸试样,保证焊缝处于试样中部。拉伸速度为1mm/min,拉伸试样尺寸如图2所示。

图2 拉伸试样示意图

2 试验结果及分析

2.1 焊缝成形与接头形貌

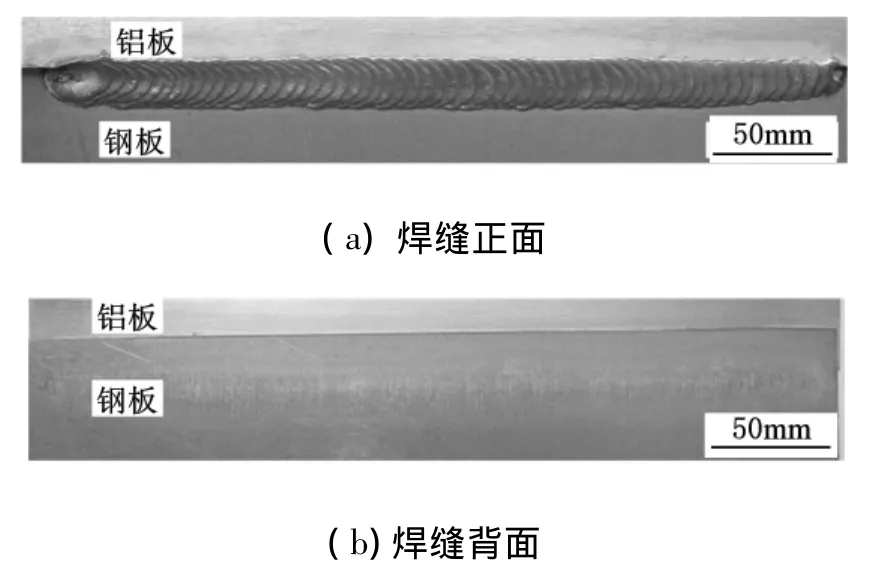

通过焊接参数的优化,得到了成形美观的焊缝。焊接试样的焊缝表面成形如图3所示,接头的正面成形美观,接头表面形成连续均匀、无飞溅、窄而低的鱼鳞状焊缝,从焊接接头的背面可以看到镀锌钢板颜色略有变化,这表明其镀锌层烧损较少,有利于保持镀锌钢板的抗腐蚀性。

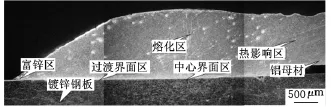

采用金相显微镜和SEM对铝合金和镀锌钢板异种金属CMT熔钎焊接头横截面进行观察,如图4所示(由于显微镜镜头所限,图4由3张照片拼接而成)。试验结果表明,接头形貌为典型的搭接接头。据熔钎焊接方法的特点,由于6061铝合金的熔点仅为610℃,而镀锌钢板的熔点为1535℃,所以在电弧的作用下只有上层金属(铝合金)熔化,而下层金属(镀锌钢板)没有熔化或只有微熔。接头由钎焊接头和熔焊接头组成。钎焊接头是实现铝钢钎焊连接的主要部分,主要由中心界面区、过渡界面区、富锌区,以及与焊缝形成钎焊连接的镀锌钢母材组成。熔焊接头由焊缝(熔化区)、焊接热影响区及6061铝合金母材组成。

图3 焊缝的宏观成形

图4 接头横截面宏观形貌

2.2 界面区显微组织特征

在CMT熔钎焊过程中,由于Al-Si钎料的熔点较低(为577℃),钎料在电弧温度下将迅速达到熔点。当温度高于铝合金的熔点时,固态镀锌钢板和液态铝合金相互作用。铁与铝形成金属间化合物的速度远远大于液体铝合金向镀锌钢板表面扩散的速度及金属间化合物的溶解速度,所以铝铁扩散过程以反应扩散为主[4]。根据 Fe-Al二元合金相图,铁铝相互作用可形成α-Fe、α - Al固溶体及 Fe3Al、FeAl、FeAl2、Fe2Al5、FeAl3及FeAl6等一系列金属间化合物,其中,Fe3Al基合金和FeAl基合金有着优异的抗氧化、抗硫化性能以及较高的比强度和中温强度[5]。由于铁铝金属间化合物的生长系数的不同,在电弧钎焊的作用下,并不是所有的金属间化合物均能形成和长大。

2.2.1 中心界面区组织

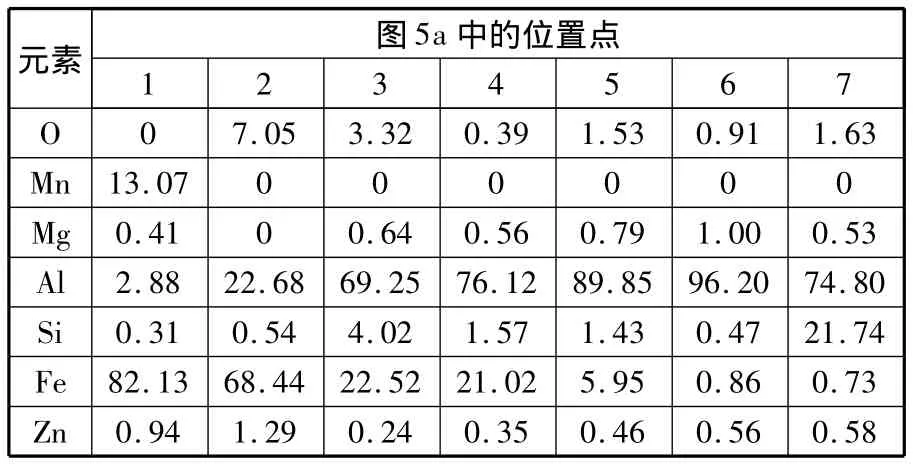

对焊后接头的中心界面区反应层进行组织观察和能谱分析,对结合面不同部位进行线扫描和点分析,如图5所示。试验结果表明,焊后接头界面形成了一种亮灰色的致密新相,其平均厚度为3~5μm,形貌与母材大不相同。新相厚度小于文献所讲的临界厚10μm[6]。且该新相沿着熔化区呈针状生长。靠近反应层的镀锌钢板一侧,晶粒得到了一定的细化,这是由焊接热输入量不是很大造成的。从图5可以观察到Fe、Al元素从镀锌钢板→钎接界面区→熔焊焊缝金属有一个明显的渐变过程,分别呈下降和上升的趋势,而其他元素基本保持不变。这是Fe、Al元素向对方基体母材扩散的结果,其中,Al元素向镀锌钢板一侧扩散更为明显。在根据Fe-Al二元合金相图和表2可知,镀锌钢板母材Mn含量较高;靠近镀锌钢板一侧生成的铝铁金属间化合物为Fe3Al;近熔化区一侧生成的金属间化合物为FeAl3;中间区的金属间化合物为Fe2Al5;熔化区下部靠近钎焊结合面的亮白色的为固溶体;焊缝熔化区主要为α-Al在熔池金属凝固过程中,达到共晶温度时,熔池金属发生共晶反应并在枝晶边界生成细密的(α-Al+Si)共晶,新生成的(α-Al+Si)共晶体附着在熔化区的铝基体上。另外,通过能谱发现,界面区没有Zn元素,这是由于电弧的温度较高,而Zn的挥发温度仅有906℃,所以在接头形成过程中镀锌钢板上的Zn主要起稳定电弧、润湿铺展、引领焊缝成形的作用,最后大量的锌形成富锌区,使得结合界面区基本上不含Zn元素。整体而言,由图5和表2可知,沿着镀锌钢板→钎焊结合面→焊缝熔化区这条路径上,相分布变化趋势为α - Fe 固溶体、Fe3Al、FeAl3、Fe2Al5金属间化合物、α -Al+Si共晶。

图5 中心界面区组织和元素线扫描

表2 中心界面区组织成分分析(原子百分比)%

2.2.2 过渡界面区组织

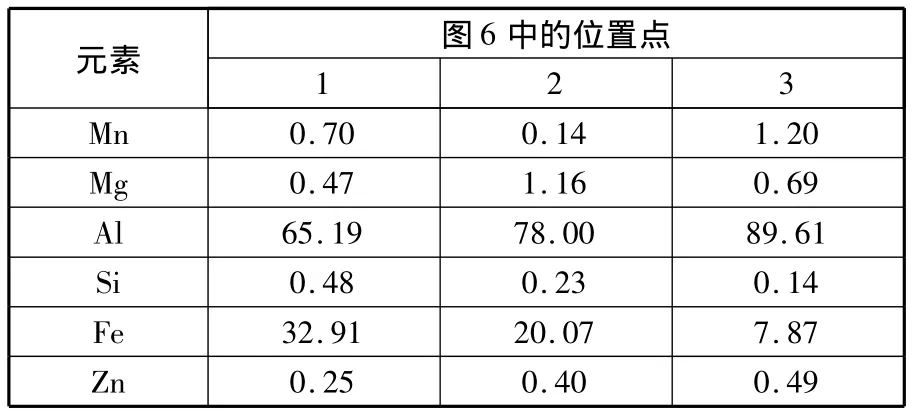

从图6可以观察到,焊接接头过渡界面的反应层为2~3μm的致密生成相,这是因为这一区域电弧的加热温度有所降低,从而使得过渡界面区反应层的平均厚度小于中心界面区的平均厚度。通过能谱发现,如表3所示,靠近钢一侧的亮灰色的化合物层为FeAl2,中间层灰色的化合物为FeAl3,靠近熔化区的化合物为富铝的化合物。

图6 过渡界面区的组织特征

表3 过渡界面区组织成分分析(原子百分比)%

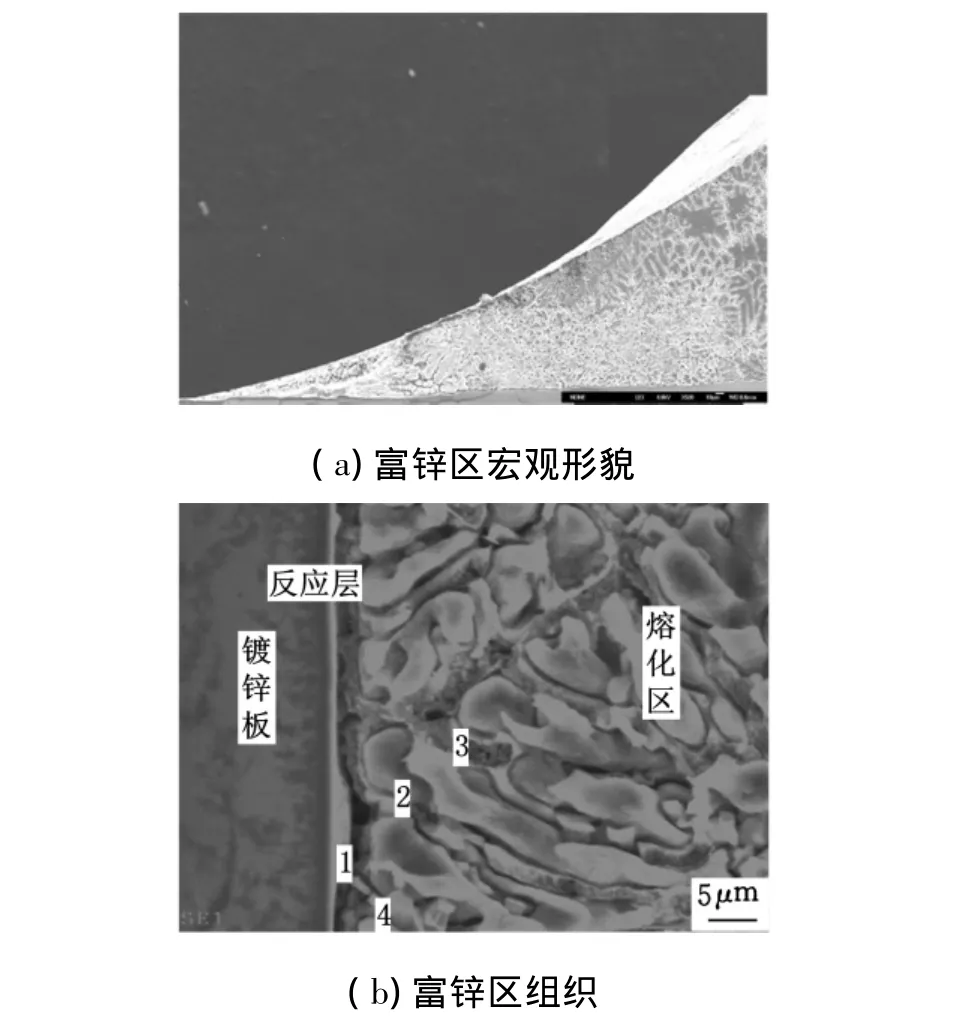

2.2.3 富锌区组织

焊接过程中,由于电弧边缘温度较低,焊缝中只发生熔化没有挥发的锌以及镀锌钢板上的锌被保留下来。保留下来的锌引导熔融的焊丝和部分熔化的铝合金母材在镀锌板表面铺展,在熔化的铝合金的推动下,在接头的一侧富集形成富锌区,如图7所示。富锌区是由亮灰色树枝状晶体和枝晶间的黑色物质组成的网状结构,由于锌原子的半径比铝原子的半径小,故在一定程度上阻止了铁铝间相互作用,并且由于电弧边缘温度较低,在富锌区与钢之间几乎没有反应层,如图7所示。铁铝间不能生成致密的化合物层,而是生成了絮状的结构,根据能谱分析结果(表4),该絮状结构为Fe-Al-Zn三元化合物相;由铝锌二元合金相图可知,亮白色的为铝锌α固溶体,图7b中亮白色规则的几何形状相为Al-Si固溶体。

图7 富锌区的组织特征

表4 富锌区组织成分分析(原子百分比)%

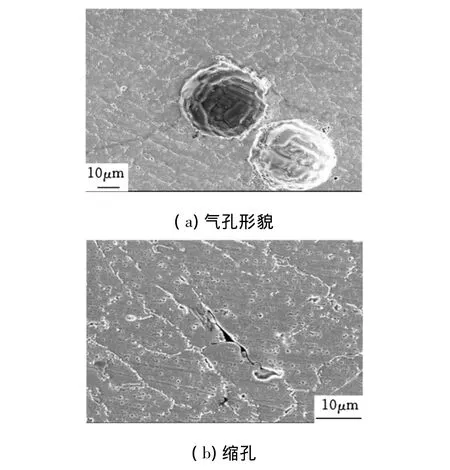

2.3 焊接接头缺陷及形成

铝合金和镀锌钢板异种金属CMT熔钎焊焊接接头的缺陷主要为气孔和缩孔,并且这些缺陷主要集中于焊缝熔化区上部,如图8所示。气孔大多数集中在熔化区的上部及其边角区域,气孔的直径一般约为50μm。气孔形成的原因可能有两个:一是,铝合金母材和焊丝表面的氧化膜焊前清理不彻底,导致焊件表面容易吸附水分、油脂等污染物,焊接过程中该污染物受热分解产生气体(氢气、氧气等),焊缝冷却过程中没有及时逸出而形成了气孔;二是,由于锌的熔、沸点较低,高温电弧使得中心部分的锌挥发,而CMT焊接方法焊接过程中热输入量较低,焊缝的形成时间短,不足以使全部的锌蒸汽从焊缝中逸出而形成了气孔。

在焊接过程中,靠近熔化区一侧的近热影响区中的低熔强化相受热熔化,液态的低熔强化相在晶界处聚集,随后冷却析出。而在冷却的过程中,若液态的强化相在晶界处填充不充足,则在焊后热影响区很容易形成“缩孔”。

图8 铝合金和镀锌钢板熔钎焊接头组织中的缺陷

综上所述,在铝合金和镀锌钢板CMT法的焊接接头中存在气孔、缩孔等焊接缺陷,但由于这些焊接缺陷主要存在于熔化区的上部,所以对焊接接头的性能影响较小。

2.4 焊接接头力学性能试验

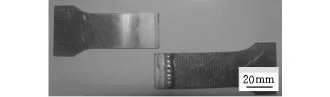

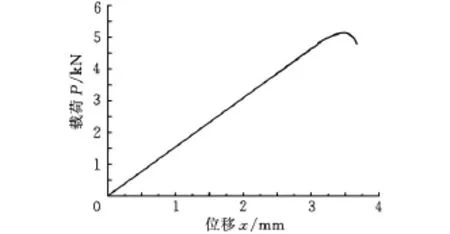

由接头力学性能试验可知:焊缝的拉伸试样断在热影响区,断后的试样宏观形貌如图9所示。焊接接头的最大承载力为5.13kN,抗拉强度可达204MPa,其载荷位移曲线如图10所示。

图9 断后试样宏观形貌

图10 铝合金和镀锌钢板焊接接头载荷-位移曲线

3 结论

(1)焊接接头由钎焊接头和熔焊接头两部分组成。钎焊接头主要由中心界面区、过渡界面区、富锌区以及与焊缝形成钎焊连接的镀锌钢板母材组成;熔焊接头主要由熔焊接头焊缝、焊接热影响区及铝合金母材组成。

(2)CMT熔钎焊接头中心界面区化合物层的宽度大约为3~5μm,反应层为致密的Fe2Al5金属间化合物层;过渡界面区反应层的宽度为2~3 μm,在靠近熔化区的一侧有灰色的絮状物,其成分为富铝的固溶体,在靠近钢一侧致密的灰色物质为FeAl2金属间化合物层;富锌区是由树枝状晶的铝锌α固溶体和枝晶间的残留铝所组成的网状结构。

(3)对铝合金和镀锌钢板异种金属CMT熔钎焊焊接接头进行横向拉伸试验。试验结果表明:断裂发生在热影响区,断裂部分有颈缩现象,焊接接头的抗拉剪强度为204MPa。

[1]Zhang H T,Feng J C,He P,et al.The Arc Characteristics and Metal Transfer Behavior of Cold Metal Transfer and Its Use in Joining Aluminum to Zinc-coated Steel[J].Materials Science and Engineering A,2009,499(1/2):111-113.

[2]刘中青,刘凯.异种金属焊接技术指南[M].北京:机械工业出版社,1986.

[3]杨修荣.超薄板的MIG/MAG焊——CMT冷金属过渡技术[J].电焊机,2006,36(6):5-7.

[4]石常亮,何鹏,冯吉才,等.铝/镀锌钢板CMT熔钎焊界面区组织与接头性能[J].焊接学报,2006,27(12):61-64.

[5]杨思一,吕广庶,陈惠民,等.Fe3Al金属间化合物性能特点及熔制工艺研究[J].材料导报,2000,8(3):340-343.

[6]Schubert E,Klassen M,Zerner I,et al.Light- weight Structures Produced by Laser Beam Joining for Future Applications in Automobile and Aerospace Industry[J].Journal of Materials Processing Technology,2001,115(1):2-8.