高速动车组三维设计及数据管理平台建设

2012-11-26王广明王金迪窦景欣

王广明,刘 宇,张 波,王金迪,窦景欣

(1.唐山轨道客车有限责任公司 产品研发中心 ,唐山 063035)2.唐山轨道客车有限责任公司 企管信息部,唐山 063035)

唐山轨道客车有限责任公司(以下简称唐车公司)自开展设计国产新一代 “和谐号”动车组以来,一方面, 深入开展技术研发,在高速动车组的结构设计、电气设计和仿真等方面取得了一系列成果;另一方面,吸纳国际国内同行业顶级企业的成功经验,以先进的产品平台和技术平台为依托,搭建了具有唐车特色的三维设计平台和数据管理平台,为国产新一代 “和谐号”动车组的研发设计奠定了坚实的基础。

唐车公司的三维设计和数据管理平台采用PTC公司的Pro/E-Intralink系统。(1)运用Pro/E实现了Top-Down自顶向下设计;(2)运用Intralink实现了多人异地协同设计和数据管理,固化了依托平台的设计流程;(3)通过定制开发的Intralink-SAP接口将设计数据导入到SAP系统,实现产品设计与制造环节的信息共享。系统的软件架构如图1。

图1 系统软件架构

1 基于Pro/E的自顶向下设计

1.1 自顶向下设计理念

自顶向下设计理念是区别于自底向上理念的一种设计模式,简单说是指在设计的初期就考虑部件之间、零件之间的约束和定位关系,在完成产品的整体设计之后,再实现单个零件的详细设计;可以用在组织和管理各种复杂零件、大型装配件的设计以及在设计过程工作组之间共享信息。

自顶向下设计过程能最大限度地发挥设计人员的设计潜力和减少设计实施阶段不必要的重复工作,使企业的人力、物力等资源得到充分的利用,提高了设计效率,减少了新产品的开发和设计时间。其优点:(1)通过自顶向下设计参数和几何的层层传递,保证设计意图及重要特征和尺寸自上而下的贯彻,这一点不论在设计还是更改过程中都是极为重要的;(2)对于大型复杂产品的开发和设计,必须由多人分工协作完成,涉及到不同级别的设计角色,自顶向下设计可实现大型装配体中团队的信息共享,为分担不同层次设计任务的设计师们提供了技术基础[1~4]。

1.2 自顶向下设计方法的执行

1.2.1 设计角色划分

基于对自顶向下设计理念的深入理解,在高速动车组三维设计过程中,将新产品开发的设计角色划分为主管、系统工程师、部位工程师三级。主管控制该产品的顶级参数和特征,并控制各系统的接口关系及设计进度;系统工程师控制本系统的主要参数和特征,并管理本系统部位工程师的设计;部位工程师则根据传递下来的设计意图完成本部位设计。(1)可以保证设计意图的贯彻;(2)便于主管实时掌握设计进度,发现设计问题。若涉及到顶级或系统级参数和几何的变更,则由主管或系统工程师执行,模型更新后将自动更新所有下级模型。

1.2.2 骨架模型传递和控制设计信息

自顶向下控制的常见方法有多种。唐车公司采用的是骨架控制,即通过上级骨架模型发布几何(几何包括面、轴、坐标系、曲线、曲面等,如图2 中所有平面、车体断面轮廓线、车辆纵断面曲线框及门窗布置等,有些骨架中会将重要部位做成曲面发布,以增强对其的控制力)。下级骨架复制并发布几何,模型复制几何并用实体化的方法实现。多年的实践证明,总体级和系统级骨架的优劣对产品三维设计的周期和质量,特别是涉及到变更,有极其重要的影响。总体级和系统级骨架必须具备以下能力:

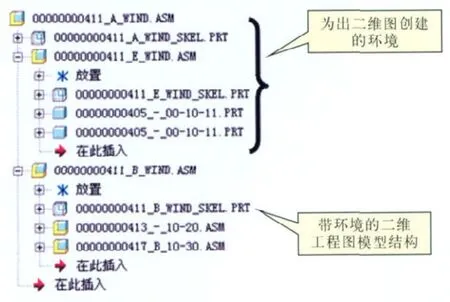

针对出工程图的A、B、E模型树结构,对于需要借用别的部位做环境出工程图的情况,我们定义了A、B、E模型类型划分规则,即:A代表总体,B代表本部位,E代表需要借用的环境,A、B、E模型树如图3。

(1)设计意图传递明确;(2)良好的稳定性,适应变更的能力强;(3)对下级骨架和模型的控制力强,控制范围明确。

某车型的总体骨架如图2。

图2 某车型的总体骨架

图3 A、B、E模型树结构

2 基于Intralink的协同设计和数据管理

2.1 Intralink协同设计管理

高速动车组的设计为多人、异地协同设计,应用Intralink系统实现了协同设计管理,包括:

(1)B/S架构:Intralink采用了Web进行连接的B/S架构,用户只要使用IE浏览器就可以对服务器来进行浏览,这样身在异地的不同人员都可以通过IE来进行产品设计的协同。应用Intralink B/S架构模式,在国产新一代“和谐号”动车组设计过程中,形成了唐山、长春、北京三地的协同设计。

(2)工作区管理:每个设计师在Intralink系统客户端和服务器端都有自己的工作区,作为本地设计(Pro/E)与服务器端的通信,设计师可在工作区中对多个对象进行保存、上载下载、检入检出等操作。所有设计师通过工作区操作完成设计任务并实现数据的共享。

(3)文件属性管理:文件检入到系统后,所有具有权限的设计师可以检索到该文件,并通过文件属性了解到其版本、状态、位置、创建人、创建和更新时间等,这些都是协同设计的必要信息。

(4)权限管理:根据不同设计角色的划分,在Intralink中对产品文件夹设定了不同的角色,具有对产品相应的权限。将角色分为产品经理(拥有对产品所有数据的更改和成员权限的控制权)、团队成员(对有权限文件夹的写入和对其他文件夹的只读权)、访客(对产品数据仅有只读权)等。

2.2 Intralink产品数据管理

(1)文件夹管理:根据动车组产品的结构及设计团队分工,在Intralink中搭建树状文件结构,将不同系统的设计数据分别存储到相应的文件夹中便于管理。(2)文件版本管理:设计师每对文件执行一次检入操作将升一个小版本,这就在服务器中保留历史数据以便重用,同时向其他相关设计师明确有效版本,便于信息实时更新。(3)模型结构管理:组件模型检入后将保留其结构和Pro/E中的父子关系,并附带有每个零件的版本、状态、更新者及创建者等信息。

3 依托平台的三维设计流程

经过探索和实践,唐车公司确立并固化了的依托平台的三维设计流程。流程将高速动车组设计过程划分为概念设计、方案设计和详细设计等阶段,在各阶段明确了角色定义、任务及工作流、交付物与考核指标等。目前该流程已推广到依托Pro/E-Intralink系统进行新设计和改型设计的所有产品,并在不断优化中。设计流程的固化是平台趋于完善和成熟的重要标志。

依托三维设计和数据管理平台以及固化在其中的设计流程及近百个操作说明文件,完成了高速动车组的全三维设计。

4 平台未来发展方向

4.1 广义协同

唐车公司产品的复杂性决定了以多级、多家供应商组成的供应链将成为产品研发设计的重要组成部分。目前唐车公司的Pro/E-Intralink平台实现了设计的内部协同,即各部室、各分系统的协同,尚未将供应商设计纳入到系统中,未来将通过广域网(WAN)、共享数据库、广义协同流程等,实现供应商和主机厂的广义协同。

4.2 数据精细化管理

限于各种因素的制约,产品数据还存在质量不高、管理流程不细致等问题。未来的产品数据管理平台和模式必须向精细化管理发展,以适应高速动车组及公司其他产品的研发需求。

4.3 向集成研发平台发展

未来的产品数据管理平台不应仅管理设计数据,还应包括仿真试验数据、产品信息、供应商数据等,数据管理平台越来越紧密地与其他平台集成起来,形成高度集成的产品研发平台,为新产品的创新设计奠定坚实基础。

4.4 产品系列化与数据重用管理

(1)必须提高数据质量;(2)在做好产品结构谱系化和系列化规划基础上,引入先进的设计理念,如模块化和参数化设计等。数据重用性的提高是产品走向成熟的重要标志。

5 结束语

以我们近年来的研究和实践经验来看,平台的功能并非最重要的,保证适合本公司产品特点的业务流程的顺畅才是衡量平台优劣的重要标准,必要时,软件功能要给业务流程让道。好的平台一般应具备集成度好、业务顺畅、数据管理和流程清晰、使用简捷、效率高、升级便利等特点。

[1]高东强,姚素芬,李 进. 基于PRO/E的双摆线钢球减速器的参数化设计技术的研究[J].机械设计与研究,2009(3):222-224.

[2]范 勤,石从继. 机械零件参数化设计中的尺寸驱动[J]. 武汉科技大学学报,2002,25(4):379-381.

[3]欧荔苹,刘 斌. 基于Pro/E二次开发的电极模块参数化设计[J]. 机械设计与制造,2008(4):67-69.