运动副间隙对卫星天线双轴机构动态特性影响

2012-11-26潘冬王兴贵赵阳

潘冬 王兴贵 赵阳

(哈尔滨工业大学航天学院,哈尔滨150001)

1 引言

卫星天线双轴驱动机构是在空间特定环境下,用来实现天线两自由度运动与定位的专用空间机构,可以实现天线对目标的实时跟踪、定位、伺服等多种功能。双轴驱动机构在国内外的通信卫星和数据中继卫星上广泛应用[1]。

随着航天事业发展,对卫星天线指向精度提出了更高的要求,双轴驱动机构有运动副的存在,就不可避免地存在间隙,间隙的存在,使得机构的运动、动力学特性变得异常复杂,尤其存在内碰撞,严重影响机构的精度与稳定性。由于制造工艺及成本限制,通过制造精度消除间隙是不现实的,综合分析间隙引入各因素对天线双轴机构动态特性的影响,分析其主要影响因素、影响程度和影响规律,进而加以控制,是提高卫星天线指向精度的有效途径。国内外学者对含间隙机构的运动学和动力学问题开展了多年的研究,并取得了丰硕的成果[2-5],但现有文献对于卫星天线双轴驱动机构的研究甚少,文献[6]应用虚拟样机技术研究了理想情况下双轴机构运动特性,文献[7]对双轴机构指向精度的静态影响因素进行了分析,对点波束天线指向计算问题进行了详细的研究。目前,尚未见文献对含间隙卫星天线双轴机构指向精度动态影响因素及其影响规律进行研究。

本文以中国某高指向精度要求的卫星天线双轴驱动机构为研究对象,分析运动副间隙及其大小、不同驱动力矩等因素对机构动力学特性的影响规律,可为卫星天线双轴机构的结构设计与优化提供理论参考。

2 卫星天线双轴驱动机构结构

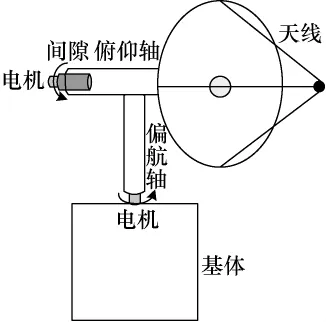

卫星天线双轴驱动机构分为横向、纵向两个完全相同的驱动轴,即俯仰轴和方位轴,每个驱动轴由驱动电机、减速器、轴承等结构组成。两个驱动轴再加上天线本体相应支架就构成了双轴驱动的天线系统。俯仰轴和偏航轴采用偏航-俯仰的布局形式,即偏航轴的输出端通过连接法兰与整个俯仰轴相连,当偏航轴电机接到驱动信号转动时带动整个俯仰轴及天线本体绕偏航轴转动;俯仰轴的输出端通过法兰直接与天线反射面相连,俯仰轴转动时带动天线本体作俯仰运动,从而实现卫星天线在三维空间中的运动,并精确定位,其具体机构简图如图1所示。

图1 双轴驱动机构简图Fig.1 Two-axis-position mechanism

3 含间隙双轴驱动机构动力学建模

3.1 间隙运动副矢量模型

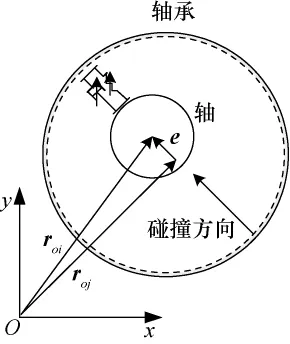

对双轴驱动机构间隙铰进行真实有效描述是实现卫星天线系统运动、动力学仿真的关键。如图2所示,间隙矢量模型通过在轴和轴承的旋转铰中引入一个间隙矢量来表达旋转铰的真实潜在行为,间隙矢量表征轴和轴承两构件间连接点的精确相对位置。图2中,OXY为惯性坐标系。

间隙矢量定义在一个局部浮动笛卡尔坐标系中 (Oixiyi),以轴承的回转中心为间隙矢量的基准起始点,间隙矢量的方向指向轴和轴承相对运动时的潜在接触点,该潜在接触点构成了轴与轴承的相对碰撞点对。间隙矢量的大小被严格限制在以轴承回转中心为圆心且以轴和轴承的径向尺寸公差为半径的间隙圆内,间隙矢量大小的变化能够反映间隙运动副元素是否接触[8]。

图2 运动副间隙矢量模型示意Fig.2 Sketch of vector model kinematic pair with clearance

对含间隙天线双轴驱动机构转动副,考虑到转动副铰接处轴承与轴同心,间隙大小用轴承与轴半径之差来描述,则间隙为

式中ri为轴承的半径;rj为轴的半径。

3.2 间隙运动副数学模型

图3为轴与轴承碰撞时旋转铰间隙示意,其中Oi和Oj分别为轴承和轴的中心;Qi和Qj分别为轴承和轴的潜在接触点;rqi和rqj是轴承和轴潜在接触点对在全局惯性坐标系下的位置矢量;roi和roj是轴承和轴的中心在全局惯性坐标系下的位置矢量。

由图3可知,轴承与轴的间隙矢量为

当轴承和轴接触碰撞时,碰撞引起的接触变形大小可表示为

图3 碰撞时旋转铰间隙示意Fig.3 Schematic diagram of revolute joints with clearance

轴和轴承是否发生碰撞可以根据接触变形量δ来判定,轴和轴承接触碰撞的条件为

式中δ<0表明未接触、自由运动;δ=0表明开始接触或开始脱离;δ>0表明接触、发生弹性变形。

3.3 间隙运动副接触碰撞力模型

含间隙运动副的一个重要特征就是其系统为变拓扑系统,即分为无约束的自由运动和受单边几何约束的运动。自由运动时机构在运动副处不受力的作用较好处理,但是当受单边几何约束时,运动副处将会有力的作用。为了建立系统动力学模型,需要将几何约束转化为力约束,利用合理碰撞力模型来预测接触碰撞力是建立正确动力学模型的关键。

本文采用非线性弹簧阻尼模型来建立轴与轴承间隙接触碰撞模型,如图4所示,其广义形式可表示为

式中Fn为接触点法向接触力;Fk为弹簧恢复力;Fd为阻尼力;Kn为等效接触刚度;δ为接触点法向穿透深度;为接触点法向相对速度;C(δ)为与δ有关的阻尼因子;m为指数,且m≥1。

图4 旋转铰非线性弹簧阻尼模型Fig.4 Nonlinear equivalent spring-damp model

3.4 间隙运动副摩擦力模型

间隙处还将存在切向摩擦力,摩擦力产生的摩擦力矩将进一步影响含间隙机构的动力学特性,求解间隙处切向摩擦力采用修正的库伦摩擦模型,切向摩擦力可以表示为

式中μd为滑动摩擦系数;cd为动态修正系数;vt为相对切向速度。

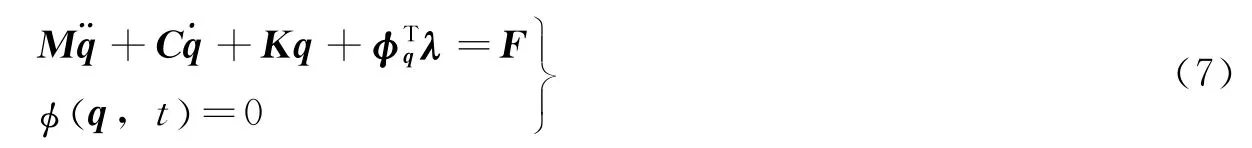

通过上面建立的法向接触力和切向摩擦力模型,可以较准确描述天线双轴驱动机构间隙铰处的约束问题,含间隙双轴驱动机构动力学方程为

式中q为广义坐标列阵;M、C、K、φq、F分别为双轴驱动机构的广义质量阵、阻尼阵、刚度阵、约束方程的雅克比矩阵、广义速度二次项以及力阵;λ为Lagrange乘子列阵;t为时间。

3.5 卫星天线双轴驱动机构虚拟样机模型

对于含间隙机构动力学问题,准确检测接触碰撞点并进行精确求解是研究的难点。当建立了机构的动力学模型后,如何编程实现对接触碰撞点的实时监测将很困难,而多体动力学分析软件Adams能很好地解决这一问题。所以本文基于虚拟样机技术,应用Adams计算平台对含间隙卫星天线双轴驱动机构进行仿真分析。

含间隙运动副的卫星天线双轴驱动机构的虚拟样机模型如图5所示。

图5 双轴驱动机构虚拟样机模型Fig.5 Virtual prototype of two-axis-position mechanism

4 仿真结果与分析

下面针对运动副间隙及其大小、不同驱动力矩等因素进行仿真分析,研究其对机构动态特性的影响规律。

4.1 间隙大小对卫星天线双轴驱动机构影响分析

运动副间隙对双轴驱动机构动力学特性的影响直接表现为间隙大小的影响。下面针对双轴机构中轴与轴承间的多种间隙大小进行仿真。

图6为不同间隙大小情况下双轴驱动机构的动力学仿真曲线。图6(a)表明,间隙的存在影响机构转动的角位移,使得角位移出现偏差,且随着时间的积累偏差逐渐增大,说明间隙对机构的稳态特性影响是个慢变过程。由图6(b)可知,间隙的存在使机构的速度在初始阶段出现波动,间隙越大,角速度波动峰值越大。图6(c)中的角加速度曲线则表明,初始阶段角加速度瞬时峰值很大,这是由于间隙的存在使间隙铰处发生了内碰撞,间隙越大,碰撞越剧烈,随着系统能量的消耗,逐渐趋于稳定。图6(d)为不同间隙下铰间接触碰撞力,接触碰撞力与角加速度有很大的相似性,都是随着间隙的增大,峰值变大,且出现峰值的时间有所延迟(见图7)。

图6 不同间隙大小下仿真结果Fig.6 Simulation results under different clearance

通过上面的分析可以看出,间隙的存在使间隙铰处发生内碰撞,且随着间隙的增大,双轴机构的角速度、角加速度在初始阶段波动越剧烈,间隙对机构动态特性影响严重;虽然对稳态特性 (角度偏差等)影响缓慢,但随着时间逐渐积累,势必影响卫星天线指向精度。因此,铰间隙对卫星天线双轴驱动机构的稳定性及精确性都是极其不利的,应尽量减小间隙。

图7 不同间隙大小下统计结果Fig.7 Simulation statistics results under different clearance

4.2 驱动力矩对卫星天线双轴驱动机构影响分析

双轴驱动机构驱动天线进行姿态机动与定位是通过横轴和纵轴的步进电机提供转矩实现的。为此,分析不同驱动力矩对含间隙双轴机构动力学特性的影响。

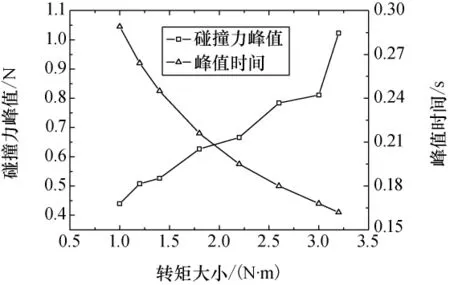

图8(a)、(b)分别为不同电机转矩下双轴机构的角位移和角速度,可以看到,随着驱动力矩的增加,机构在相同的运行时间内转过的角度及角速度也随之增加;驱动力矩的变化对双轴机构的角位移和角速度无太大影响。图8(c)、(d)分别为双轴机构的角加速度和间隙碰撞力,可以看出,驱动力矩增大,导致角加速度及碰撞力的峰值增大,且第一次发生碰撞的时间也有所提前(见图9)。

图8 不同驱动力矩下仿真结果Fig.8 Simulation results under different driving torque

通过上面的分析可知,增大驱动力矩可以使双轴机构更快地完成天线的姿态机动任务。但是由于驱动力矩的增大,也使机构的间隙碰撞力及姿态角偏差增大,从而影响双轴机构的稳定性,这是一个相互矛盾的过程。卫星天线的机动既要求快速性,又要求平稳性,所以需要对这两方面因素进行综合分析,选择最合适的驱动转矩。

图9 不同驱动力矩下统计结果Fig.9 Simulation statistics results under different driving torque

5 结束语

本文研究了间隙大小、不同驱动力矩等因素对间隙铰和天线系统的动态特性影响规律。结果表明:间隙的存在将会导致铰间的内碰撞,产生很大的碰撞力,从而影响双轴机构的角速度、角加速度等动力学参数,并进一步影响卫星天线的定位精度。

1)间隙越大碰撞越剧烈,随着间隙的增大,碰撞力及姿态角偏差增大,天线系统的定位精度及平稳性越差;

2)驱动力矩增大虽然能加快卫星天线的定位速度,但也将加剧内碰撞,增大姿态角偏差,影响定位精度。

因此,间隙的大小、驱动力矩等因素对卫星天线双轴机构动力学特性都有一定的影响,且由于间隙不可避免,综合分析各种因素对双轴机构的影响规律,对卫星天线双轴驱动机构进行结构优化,是减小运动副间隙对机构影响的有效途径。

[1]马兴瑞,于登云,孙京.空间飞行器展开与驱动机构研究进展 [J].宇航学报,2006,27(6):1123-1131.MA XINGRUI,YU DENGYUN,SUN JING.The researching evolvement of spacecraft deployment and driving mechanism [J].Journal of Astronautics,2006,27(6):1123-1131.

[2]FLORES P J.Modeling and simulation of wear in revolute clearance joints in multibody systems [J].Mechanism and Machine Theory,2009,44:1211-1222.

[3]KHEMILI I,ROMDHANE L.Dynamic analysis of a flexible slider-crank mechanism with clearance [J].European Journal of Mechanics:A/Solids,2008,27:882-898.

[4]阎绍泽,陈鹿民,季林红,等.含间隙铰的机械多体系统动力学模型 [J].振动工程学报,2003,16(3):290-294.YAN SHAOZE,CHEN LUMIN,JI LINHONG,et al.Dynamic modeling of multibody system with clearance joints[J].Journal of Vibration Engineering,2003,16(3):290-294.

[5]王天舒,孔宪仁,王本利,等.含铰间间隙的航天器附件展开过程分析 [J].哈尔滨工业大学学报,2001,33(3):283-286.WANG TIANSHU,KONG XIANREN,WANG BENLI,et al.Analysis of deployment of spacecraft appendages with hinge gap [J].Journal of Harbin Institute of Technology,2001,33(3):283-286.

[6]廖英,李长江,冯向军,等.基于Pro/E的双轴定位机构虚拟样机的建模与校核 [J].上海航天,2006(5):59-64.LIAO YING,LI CHANGJIANG,FENG XIANGJUN,et al.Simulation and verification to the virtual prototype of two-axis-position structure based on Pro/E [J].Aerospace Shanghai,2006(5):59-64.

[7]孙京,马兴瑞,于登云.星载天线双轴定位机构指向精度分析 [J].宇航学报,2007,28(3):545-550.SUN JING,MA XINGRUI,YU DENGYUN.Pointing accuracy analyses of a satellitic two-axes antenna pointing mechanism [J].Journal of Astronautics,2007,28(3):545-550.

[8]时兵,金烨.面向虚拟样机的机构间隙旋转铰建模与动力学仿真 [J].机械工程学报,2009,45(4):299-303.SHI BING,JIN YE.Dynamic simulation and modeling of revolute clearance joint for virtual prototyping [J].Journal of Mechanical Engineering,2009,45(4):299-303.