Al-6.5%Mg合金的半固态流变铸造及其性能

2012-11-23王国伟巫瑞智

王国伟,巫瑞智

(哈尔滨工程大学 材料科学与化学工程学院,哈尔滨 150001)

Al-6.5%Mg合金的半固态流变铸造及其性能

王国伟,巫瑞智

(哈尔滨工程大学 材料科学与化学工程学院,哈尔滨 150001)

利用保温电磁搅拌制备半固态浆料,对Al-6.5%Mg合金的半固态流变铸造进行研究。实验中对该合金的常压铸造、液态压铸和半固态压铸所得铸件的显微组织、力学性能和拉伸断口进行分析比较。结果表明,常压铸造得到的Al-6.5%Mg合金组织为粗大的树枝晶,力学性能较低;与常压铸造相比,液态压铸件的树枝晶生长较为规则,枝晶得到细化,同时,液态压铸件的强度和塑性提高明显;半固态压铸的显微组织则为规则的球状晶,与液态压铸相比,半固态压铸件的强度略有提高,表现出更好的塑性。

流变铸造;保温电磁搅拌;球状晶;强度;塑性

半固态铸造技术(SSF)起源于20世纪70年代,由美国麻省理工学院 Flemings教授等提出它的基本概念、理论和技术[1-2]。半固态铸件具有表面质量高、强度与锻件接近等优点。同时半固态成形技术还是一种近净成形技术,可以实现少、无余量加工。因此,半固态金属成形技术近年来受到各国科研机构和企业的重视,被誉为21世纪最具发展潜力的金属材料加工成形技术之一[3]。半固态触变成形是目前已经商业应用的半固态铸造技术,但是其胚料的价格高,重熔又是一种消耗能源的加工方式,同时半固态胚料重熔过程的控制复杂,而且存在一定的胚料流失[4]。流变成形则没有这些缺点,它是半固态浆料直接在压力作用下铸造成形的技术,它具有短流程、节能、材料利用率高等优点[5-6]。所以,研究合金的流变成形已经成为半固态铸造技术的发展趋势。

Al-Mg合金的耐腐蚀能力极好,而且在Al中加入Mg,提高了合金的凝固区间,适合于半固态铸造。目前,国内外对铝合金的半固态铸造研究主要集中在现有合金牌号及其成分调节上[7],对二元合金的半固态铸造研究较少。然而半固态铸造技术中涉及半固态浆料的制备和压力成形,该过程中合金凝固规律对于制备工艺的设计具有很好的指导意义。对Al-Mg二元合金的半固态铸造进行研究,有利于在此基础上开发高强、高耐腐蚀的半固态Al-Mg基多元合金,因此,有必要对二元合金的半固态铸造进行研究。

本文作者利用保温电磁搅拌技术制备流变成形用半固态浆料,对Al-Mg合金的流变铸造工艺及其性能进行研究。

1 实验

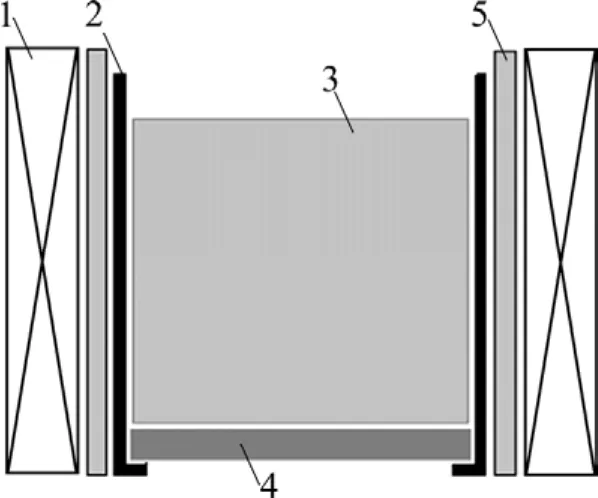

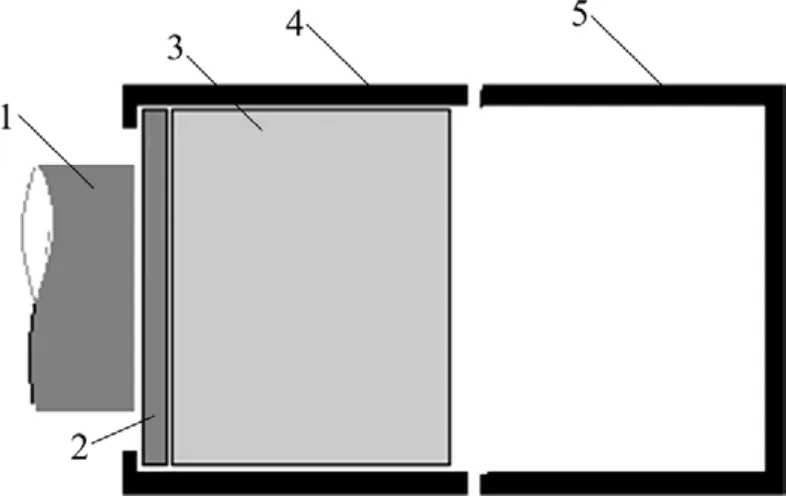

合金熔炼以工业纯铝和工业纯镁(质量分数为99.7%)为原料在坩埚式电阻炉内配制 Al-6.7%Mg合金,化学分析结果显示,该合金成分为Al-6.5%Mg。第一份合金液精炼除杂后在680 ℃浇铸到预热200 ℃的钢制模具中冷却成形。第二份合金液浇铸到同样的模具中(在50 MPa下压力成形)。第三份合金液浇铸到自制不锈钢模具中,搅拌器的加热装置先预热,搅拌器内温度控制在400 ℃,在400 ℃的保温电磁搅拌器中搅拌一定时间,制得固相率(体积分数)为40%~50%的半固态浆料(搅拌原理见图1),然后填充到预热200℃的钢制模具中(填充原理见图2),在50 MPa下压力成形。

图1 搅拌原理图Fig.1 Schematic diagram of stirring: 1—Magnetic pole; 2—Crucible; 3—Liquid alloy; 4—Plate piston; 5—Heating device

实验制得的铸锭尺寸约为d 80 mm × 80 mm,在铸锭上取样,机械抛光后,试样经0.5%HF水溶液侵蚀后,用PME3金相显微镜进行金相观察。利用切割仪将铸锭切成圆片(3 mm厚),然后在铸锭上、中、下各处取圆片加工成标准拉伸试样,并在WDW3100电子万能实验机上进行拉伸实验,拉伸速率为1 mm/s,实验结果取平均数据。取拉断后的试样,利用JSM-6480扫描电子显微镜做断口扫描。

图2 填充原理图Fig.2 Schematic diagram of filling: 1—Extruded rod; 2—Plate piston; 3—Semi-solid slurry; 4—Crucible; 5—Casting mold

2 结果与讨论

2.1 半固态浆料的制备原理

在普通铸造过程中,合金液是由外到内逐渐凝固的,合金液内存在较大的温度梯度。在现有的电磁搅拌技术(MHD)制备半固态坯料的过程中,主要通过电磁搅拌使α(Al)相球化和细化,然后水淬得到触变成形用的半固态坯料[8-9]。在该凝固过程中合金液内仍然存在较大的温度梯度,使得凝固过程中合金液内部和外部固相率相差较大,甚至合金液外部已经完全凝固。因此,不能直接用于半固态流变成形。

在保温电磁搅拌过程中,合金液的温度为680 ℃,搅拌器内的温度为400 ℃,这会降低合金液的降温速度,且降低了合金液的温度梯度。同时由于搅拌作用,使合金液内热量交换更加充分,也有助于降低合金液内的温度梯度[10]。图3所示为3种凝固技术的温度场分布示意图。当合金液温度降至固液共存区时,合金液内外温差极小,在这种保温电磁搅拌的方法下可以制得理想的半固态浆料。

铝合金中初生 α(Al)相细小均匀的原理是熔体整体爆发形核机制[11]。在本研究中,随着合金液温度降到固液共存区时,同时,熔体还受到电磁搅拌作用,合金熔体处于低过热度、均匀的成分场和温度场条件下,合金熔体各处都达到了形核与生长条件而大量形核,合金择优生长的趋势受到限制,铝合金中初生α(Al)相直接以非枝晶或球状晶生长[12]。

2.2 显微组织分析

图3 合金温度场的示意图Fig.3 Schematic diagram of temperature field of alloy: 1—Thermal electromagnetic stirring; 2—Electromagnetic stirring;3—Conventional casting

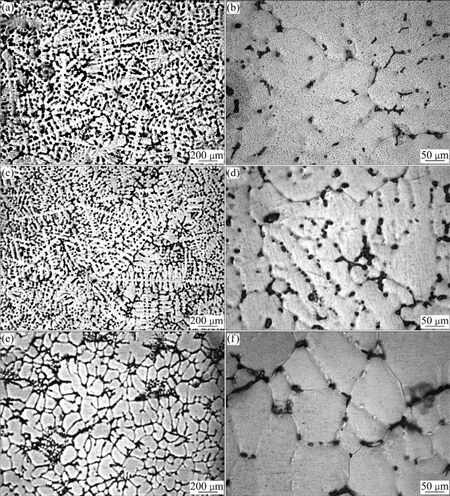

由Al-Mg合金相图分析推测,Al-6.5%Mg合金的凝固组织由初生α(Al)相和Mg5Al8相组成。图4所示为Al-Mg合金的显微组织。由图4可知,常压铸造的该合金初生 α(Al)相为粗大的树枝晶;与常压铸造相比,压力铸造的初生α(Al)相得到细化、生长较为规则,二次枝晶间距减小;半固态压铸的初生α(Al)相是较为规则的球状晶。

在压铸过程中,凝固可分成3个阶段:1)在充型开始时,金属液接触型壁处便开始结晶;2)在金属液快速射入型腔后,金属液在压力下凝固;3)在压力下补缩金属的凝固。第一阶段的凝固近似于常压下的凝固,第二、第三阶段都属于压力下的凝固[13]。

根据Clapeyren方程:

图4 Al-Mg合金的显微组织Fig.4 Microstructures of Al-Mg alloy: (a), (b) Constant pressure casting; (c), (d) Liquid die-casting at 50 MPa; (e), (f) Semi-solid die-casting at 50 MPa

式中:dp为压力的变化;dT为相应改变dp值的熔化温度变化值;Tm为熔化温度;Vs和Vl分别为1 kg固相和液相的相应体积;ΔHm为熔化潜热。

由此可知,随着压力的增加,熔化温度也得以提高。本实验中,合金液是在50 MPa压力下凝固,因此,合金液的实际熔点略有提高,这就使得合金液凝固时的过冷度略增。金属液凝固时的临界晶核半径rk和临界形核功ΔG0可分别用式(2)和(3)表示[14]:

式中:ρ为熔体密度;σ为表面张力;ΔT为过冷度。

其余符号的含义与式(1)中相同,由式(2)和(3)可见,提高过冷度、施加压力可同时减小临界晶核半径和临界形核功,从而引起结晶核心数目增加。结晶核心数目越多则组织越细小。

由以上分析可知,与常压铸造相比,压铸过程由于过冷度的增加和压力的存在,使得压铸组织中初生α(Al)相得到明显细化。在常压凝固过程中,存在微弱的自然对流,凝固散热较慢;在液态压铸过程中,由于压力作用,合金液粘性增加,抑制了合金液的自然对流,同时使合金液的冷却速度略增,因此,与常压铸造相比,液态压铸的初生α(Al)相更加均匀细小。

由图 4(e)可以看出,半固态压铸组织较为均匀,其中存在少量极其细小的晶粒。经分析认为,由于半固态浆料中存在较高含量的液相,这些液相的温度已经在固液共存区,同时还有压力作用,所以这些液相在一定条件下可以形核生成极其细小的晶粒。

在合金凝固过程中,部分 Mg原子固溶于 α(Al)相,部分Mg原子与Al原子结合,以Mg5Al8相析出,存在于晶界间。Mg5Al8相的形貌和分布对于合金的影响则尚需进一步研究。

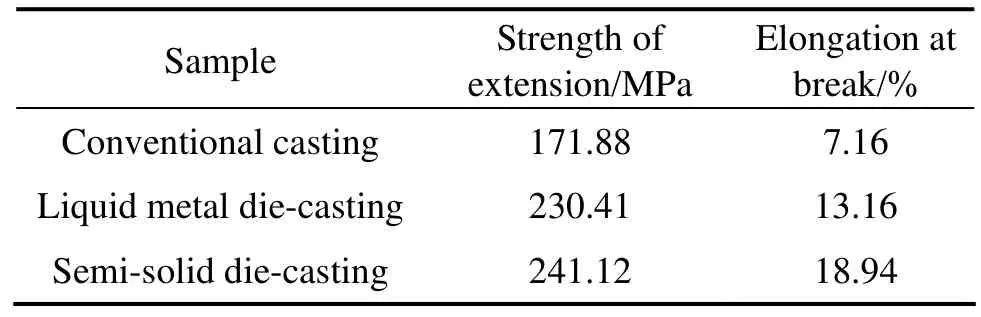

2.3 拉伸与断口

Al-6.5%Mg合金的拉伸性能如表1所列。由表1可知,常压铸件表现为较低的强度和塑性。与常压铸件相比,液态压铸件的抗拉强度提高了34%,断裂伸长率提高了83%;与常压铸件相比,半固态压铸件的抗拉强度提高了 40%,断裂伸长率提高了 164%;与液态压铸件相比,半固态压铸件的抗拉强度提高了4.6%,断裂伸长率提高了43%。

表1 Al-6.5%Mg合金的拉伸性能Table1 Tensile properties of Al-Mg alloy

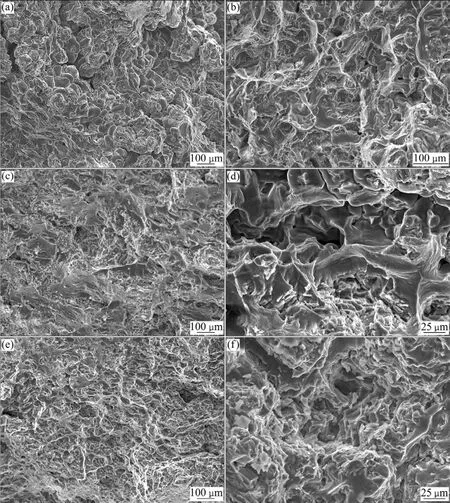

上述现象可以解释为在自然凝固过程,由于冷却速度较慢,晶粒较为粗大。同时合金液中依然存在少量的微气孔和杂质,这些缺陷容易导致微裂纹的萌生。图5所示为Al-Mg合金断口SEM像。由图5(a)和5(b)可以看出,它的断裂机制是穿晶断裂和沿晶断裂的混合断裂机制,这就使得常压凝固的铸件表现出较低的抗拉强度和较低的塑性,这与拉伸结果十分吻合。

在液态压铸过程,由于枝晶得到细化,二次枝晶间距减小,同时压力铸造使得铸件的组织更加致密[15],对杂质和气孔的敏感性降低。与常压铸件相比,液态压铸件的力学性能得到很大提高。在半固态压铸过程,半固态浆料中初生α(Al)相在搅拌作用下得到细化,因而与液态压铸件相比,表现出更高的抗拉强度。同时由于半固态压铸件的晶粒成球状晶,合金塑性得到提高,在拉伸过程中表现出更高的断裂伸长率。

对比分析图5可知,压铸件的断口表现为韧性断裂,而常压铸件的表现为脆性断裂,所以压铸件表现出更好的塑性。半固态压铸件与液态压铸件相比,由于均为压铸而成,所以力学性能均得到较大的提高。但由于液态压铸件的晶粒呈树枝晶,而半固态压铸件的晶粒得到球化和细化,晶粒界面能增加,在塑性变形过程,晶界滑移,产生微裂纹的趋向减小,表现出更加优异的塑性[16]。对比图 5(c)和 5(e)可知,半固态压铸件的韧窝更为细小;对比图 5(d)和 5(f)可知,液态压铸件的撕裂面较为整齐,而半固态压铸件的断口破碎,撕裂面极为细小。因此,这验证了半固态压铸件比液态压铸件具有更好的塑性。

3 结论

1) 利用保温电磁搅拌技术使合金液均匀化降温,可制备流变成形用半固态浆料。

2) 液态压铸件比常压铸件的力学性能好,抗拉强度提高了34%,断裂伸长率提高了83%。

3) 与液态压铸件相比,半固态压铸件的塑性显著提高,抗拉强度提高了4.6%,断裂伸长率提高了43%。

图5 Al-Mg合金的断口SEM像Fig. 5 Fracture SEM images of Al-Mg alloys: (a), (b) Constant pressure casting; (c), (d) Liquid die-casting at 50 MPa; (e), (f) Semisolid die-casting at 50 MPa

REFERENCES

[1] FLEMINGS M C. Behavior of metal alloys in the semi-solid state[J]. Metallurgical Transaction, 1991, 22A: 957-981.

[2] BROWN S B, FLEMINGS M C. Net-Shape forming via semisolid processing[J]. Advanced Materials and Process, 1993, 143:36-40.

[3] 赵艳君, 李逸泰, 胡治流. 金属半固态加工技术的研究进展[J]. 新技术新工艺, 2009(10): 108-110.ZHAO Yan-jun, LI Yi-tai, HU Zhi-liu. Research and development of semi-solid metal processing technology[J]. New Technology and New Process, 2009(10): 108-110.

[4] 毛卫民. 半固态金属浆料制备技术的研究进展[C]//2009中国铸造活动周论文集. 威海: 中国机械工程学会铸造分会, 2009:668-690.MAO Wei-min. Advanced metal slurry preparation technologies[C]//China Foundry Engineers Week 2009. Weihai: Foundry Institution of Chinese Mechanical Engineering Society, 2009:668-690.

[5] 左宏志, 刘昌明, 邹茂华, 谷忠明, 范 增, 李德全, 吴均.ZL112Y压铸铝合金摩托车零件的半固态高压铸造成形[J].中国有色金属学报, 2003, 13(4): 949-955.ZUO Hong-zhi, LIU Chang-ming, ZOU Mao-hua, GU Zhong-ming, FAN Zeng, LI De-quan, WU Jun. Semi-solid die casting process of motorcycle parts of ZL112Y die cast alloy[J].The Chinese Journal of Nonferrous Metals, 2003, 13(4):949-955.

[6] 毛卫民, 白月龙, 陈 军. 半固态合金流变铸造的研究进展[J]. 特种铸造及有色合金, 2004(2): 4-8.MAO Wei-min, BAI Yue-long, CHEN Jun. Research progress in semi-solid alloy in rheocasting technology[J]. Special Casting and Nonferrous Alloys, 2004(2): 4-8.

[7] 杨 玲, 刘昌明, 左宏志. 电磁搅拌制备ZL112Y铝合金流变半固态浆料的实验及模拟研究[J]. 铝加工, 2007, 176(4):10-13.YANG Ling, LIU Chang-ming, ZUO Hong-zhi. Experiment and simulation of preparing semi-solid slurry of ZL112Y aluminum alloy by electrom agnetic stirring[J]. Aluminium Fabrication,2007, 176(4): 10-13.

[8] 刘 汾. 半固态坯料及其生产技术的比较[J]. 太原科技,2005(3): 64-65.LIU Fen. The comparison of thixalloy and its production technique[J]. Taiyuan Science and Technology, 2005(3): 64-65.

[9] 张早明, 弭光宝, 薛克敏. 半固态坯料制备工艺的研究进展[J]. 铸造, 2006, 55(7): 673-677.ZHANG Zao-ming, MI Guang-bao, XUE Ke-min. The research development of semi-solid blank production[J]. Foundry, 2006,55(7): 673-677.

[10] 陈兴润, 张志峰, 徐 骏, 石力开. 电磁搅拌法制备半固态浆料过程电磁场、流场和温度场的数值模拟[J]. 中国有色金属学报, 2010, 20(5): 937-945.CHEN Xing-run, ZHANG Zhi-feng, XU Jun, SHI Li-kai.Numerical simulation of electromagnetic field, flow field and temperature field in semi-solid slurry preparation by electromagnetic stirring[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(5): 937-945.

[11] KIRKWOOD D H, KAPRANOS P. Semi-solid processing of alloys[J]. Metals and Materials, 1989, 1: 16-20.

[12] FAN Z. Semi-solid metal processing[J]. International Materials Reviews, 2002, 47(2): 49-85.

[13] 韩延峰, 刘相法, 杨志强, 边秀房. 压力铸造对Al-Si-Cu合金组织的影响[J]. 铸造, 2001, 50(4): 183-186.HAN Yan-feng, LIU Xiang-fa, YANG Zhi-qiang, BIAN Xiu-fang. Influence of die casting on the structures of Al-Si-Cu alloys[J]. Foundry, 2001, 50(4): 183-186.

[14] 杨明波, 潘复生, 彭晓东, 赵玮霖. 压力铸造对亚共晶Al-11Si-1.8Cu合金的组织细化作用[J]. 重庆大学学报, 2005,28(1): 53-55.YANG Ming-bo, PAN Fu-sheng, PENG Xiao-dong, ZHAO Wei-lin. Structure refining effect of die casting on the hypoeutectic Al-11Si-1.8Cu alloy[J]. Journal of Chongqing University, 2005, 28(1): 53-55.

[15] BATASHEF A E. 金属和合金在压力下结晶[M]. 张锦升, 罗守靖, 译. 哈尔滨: 哈尔滨工业大学出版社, 1987: 23.BATASHEF A E. Metals and alloys crystallized under pressure[M]. ZHANG Jin-sheng, LUO Shou-jing, transl. Harbin:Harbin Institute of Technology Press, 1987: 23.

[16] 李 楠, 邢书明, 鲍培玮, 郭文龙. 流变挤压铸造 7075铝合金的组织及力学性能[J]. 特种铸造及有色合金, 2008年年会专刊, 2008: 419-423.LI Nan, XING Shu-ming, BAO Pei-wei, GUO Wen-long.Research on mechanical property and structure of 7075 wrought aluminum alloy through rheocasting[J]. Special Casting and Nonferrous Alloys, 2008 Annual Meeting Issue, 2008: 419-423.

Semi-solid rheocasting and performance of Al-6.5%Mg alloy

WANG Guo-wei, WU Rui-zhi

(College of Material Science and Chemical Engineering, Harbin Engineering University, Harbin 150001, China)

Semi-solid rheocasting of Al-6.5% Mg alloy was studied by using the method of thermal electromagnetic stirring to prepare semi-solid slurry. The microstructure, mechanical properties and tensile fracture of the castings under the conditions of constant pressure casting, liquid metal die-casting and semi-solid die-casting were compared. The results demonstrate that the Al-6.5%Mg alloy produced by conventional casting has coarse dendritic grains with low mechanical properties. Compared with constant pressure casting, the dendritic grains from liquid metal die-casting are more regular and finer, the strength and plasticity of liquid metal die-casting are improved. The microstructure in semi-solid die-casting shows regular spherical grains. Compared with liquid metal die-casting, the strength in semi-solid die-casting is slightly improved, and showing a better plasticity.

rheocasting; thermal electromagnetic stirring; spherical grains; strength; plasticity

TG249.9

A

1004-0609(2012)1-0033-06

2010-12-16;

2011-03-28

巫瑞智,教授,博士;电话:13074559355; E-mail: rzwu@hrbeu.edu.cn

(编辑 何学锋)