探讨预应力型钢混凝土转换梁施工工艺

2012-11-16徐亮

徐亮

(湛江市第四建筑工程有限公司,广东 湛江 524000)

1 工程概况

某大厦建筑面积170000m2。该工程地下4层,基础埋深20.31m,主楼26层,檐高99.80m,附楼12层,檐高45.05m,结构形式为框架-剪力墙结构。附楼⒁∽⒄轴e~h轴,1~3层为剧院,中间无柱,在3层顶设置4根预应力-型钢混凝土转换梁,跨度为27.6m。预应力-型钢混凝土梁截面尺寸为1300mm×1800mm,梁内型钢构件截面为 “工”形,高度1400mm,上翼缘宽度600mm,下翼缘宽度750mm,钢板厚度80mm,钢材型号为Q345B-Z15,腹板厚45mm,上下翼缘全长布置栓钉,规格为Ф19mm,长度140mm,横纵向间距200mm。转换梁结构配筋为上铁配置28Ф32,下铁配置32Ф32,箍筋16@200,加密区间距为100mm。采用有粘结预应力,预应力配筋为10根@s15Ф2mm高强低松弛预应力钢绞线,每侧5根对称布置;其标准强度fptk=1860N|mm2,张拉控制应力 фcon=1302N|mm2,混凝土强度等级为C40。

2 施工工艺

预应力-型钢混凝土转换梁施工工序为:搭设转换梁支撑架及钢梁安装操作平台→支梁底模→放置千斤顶→钢梁吊装就位→钢梁焊接→拆除千斤顶→绑扎梁上铁钢筋→绑扎梁下铁钢筋→安装预应力波纹管及钢绞线→绑扎梁两侧腰梁钢筋→支设梁侧模→浇筑混凝土→混凝土养护→预应力张拉→模板拆除。

2.1 型钢梁施工。(1)型钢梁分节。型钢梁总重40余t,由于构件的长度和重量较大,给钢梁安装带来困难。经与设计协商,选择梁内力较小的位置将钢梁分为4节,每节长度与重量相近。(2)型钢梁深化设计。型钢混凝土梁由钢筋混凝土与型钢梁共同组成,因此在深化设计时既应满足钢结构规范的要求,同时还应该满足钢筋混凝土结构规范的要求。(3)钢梁安装。钢构件运到施工现场后检查构件的制作情况,核对尺寸然后进行预拼装。确定构件无误吊至相应位置后,其下面设置4台千斤顶,用于调节钢梁安装时的竖向高度,同时调整钢梁的起拱高度。每节钢梁置于千斤顶上后,为防止钢梁倾倒,均要做临时支撑,并将安装板用螺栓连接牢固,临时固定后开始钢梁的连接。(4)焊接工艺。钢梁现场焊接采用手工电弧焊,E50系列低氢型焊条。钢板厚度较大、刚度大,焊接预热温度为250~400,预热范围为焊缝两侧宽250mm。为控制焊接变形,焊接接头匀速对称焊接,连续焊接过程中控制焊接区母材温度,遇有中断施焊的情况,应采取适当的后热、保温措施,再次焊接时重新预热温度应高于初始预热温度。焊缝进行100%超声波检测。(5)型钢梁的起拱。本工程转换梁起拱高度按梁净跨度的2‰取值,拟定值55mm,型钢梁的最终起拱高度应与转换梁一致。在其安装过程中由于有千斤顶的支撑,变形可以忽略不计,但在拆除千斤顶后,钢梁自重、部分钢筋的重量以及施工荷载的作用可能会产生变形,这部分变形并不包含在55mm以内,因此钢梁实际起拱应为55mm+△,如果△值较大会给施工带来影响,在钢梁安装前应对其进行计算,本工程计算△max=7.5mm,因此,型钢梁的起拱高度为62.5mm。

2.2 钢筋绑扎

(1)钢筋与型钢柱的连接

型钢转换梁与两侧型钢混凝土柱连接时,型钢混凝土柱的腹板和翼缘板阻碍部分转换梁钢筋进柱锚固或贯通。因此,受腹板阻碍的钢筋采取在腹板上开孔的方式处理,受翼缘板阻碍的钢筋先在钢骨柱翼缘板上预先焊接钢牛腿,转换梁钢筋与钢牛腿采用焊接方式连接。(2)钢筋翻样与深化。由于钢筋在梁柱节点处相互交叉,并且受到型钢柱翼缘板、腹板、加劲板的影响,在有限的空间内要排布大量的钢筋,并且要顺利穿过预留的钢筋孔,因此需要对钢构件和钢筋进行深化设计和翻样工作。工作步骤为:以平法方式表达梁上下排钢筋的排布方式,并以梁截面方法表示梁钢筋的配筋位置、高度和数量等关系,以立面图表示型钢柱上牛腿的位置、留孔数量、孔径大小、高度等相关数据。(3)钢筋绑扎施工。转换梁的箍筋在钢梁焊接前提前穿在型钢上,先绑扎上铁主筋,用脚手架钢管支撑,与箍筋绑扎完成后再绑扎下铁,最后绑扎梁两侧腰梁钢筋。钢筋采用直螺纹机械连接,接头等级为I级,设计要求为同一截面上接头不大于50%,由于钢筋间距较密,接头套筒集中更减小钢筋间距,因此采用25%错开接头。钢筋全部绑扎完毕,按照保护层厚度铺设垫块,考虑到强度的需要,选用花岗岩垫块,间距600mm,最后拆除梁支撑,校核梁位置,进行验收。

2.3 模板安装

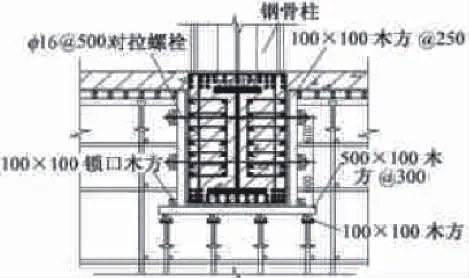

(1)模板选型。本工程选用15mm厚塑光多层板作为模板面板,梁侧模支撑龙骨,梁底模的主、次龙骨采用木方。梁模板支撑采用扣件式脚手架支撑体系,脚手架杆件采用ф48mmⅹ3.5mm钢管,ф16mm模板对拉螺栓。(2)模板设计。按照构件的截面尺寸、荷载大小、支撑高度等因素采用工程类比的方法进行初步设计各项参数,然后进行验算和调整,钢骨梁模板及支撑施工如图1所示。

图1 钢骨梁模板及支撑施工示意

(3)模板起拱

转换梁跨度为27.6m,上部承托7个结构层。模板起拱的目的在于通过预留变形量抵消梁可能发生的变形,在《混凝土结构工程施工质量验收规范》,GB50204-2002中规定:当设计无具体要求时,起拱高度宜为跨度的1‰~3‰。在本工程中,实际按2‰梁全长取值,取整后按55mm起拱。

型钢转换梁模板起拱取值基于以下因素:①跨度和荷载??转换梁跨度达到27.6m,承受较大的荷载,起拱不宜过小;②预应力技术提高梁在正常使用极限状态的性能,减小大跨度梁的变形;③型钢混凝土技术提高梁的承载力,减小梁的变形;④参考设计计算值与设计单位共同协商,参考设计院的理论计算值;⑤考虑计算模型??上部框架结构总是或多或少地参与转换梁的工作,若考虑协同工作,变形将小于单纯转换梁的变形。(4)模板拆除。预应力-型钢转换梁底模要在预应力施工完成后拆除,同时满足混凝土强度达到100%。拆除预应力-型钢混凝土转换梁的支撑要从中间向两边缓慢进行,使梁的应力重新分布,避免造成结构损伤。

2.4 预应力施工。(1)转换梁预应力配筋及锚具。每根转换梁配置10根фs15.2mm高强低松弛钢绞线,按梁宽度中心线对称布置。受到梁内空间限制,选用高度25mm扁波纹管,张拉端采用夹片式锚具,固定端采用挤压式锚具。预应力筋采用正反抛物线形。(2)预应力筋施工。预应力钢绞线采用定长下料,下料长度L=梁内曲线长度+张拉端工作长度。施工随结构工序穿插进行,先按照设计曲线穿入波纹管,用架立骨架固定牢固,再穿入钢绞线,然后安装固定锚固端、张拉端的垫板。与梁钢筋一样,预应力筋施工时同样受到两侧型钢混凝土柱腹板的阻碍,因此,必须计算出预应力筋在腹板处的高度,腹板上留长圆孔,孔高30mm。(3)预应力张拉。本工程设计要求混凝土强度达到设计强度100%。采用分级张拉,即首先依次对称将单根梁中全部预应力筋张拉至0.3Фcon,然后张拉至0.7Фcon,最后超张拉至1.03Фcon锁定锚具。本工程设计给定控制应力Фcon=1302MPa,张拉力按照下式计算:Pi=ФconAp,式中:Ap为预应力筋截面面积。因此,本工程单根预应力筋张拉控制力为182.3kN,按3%超张拉,实际单根预应力筋张拉控制力为188.7kN。控制应力时,还需要校核预应力筋伸长值。规范规定:在采用控制应力方法张拉时,应校核预应力筋的伸长值,实际伸长值与设计计算理论伸长值相对允许偏差为6%。(4)灌浆及封堵灌浆使用PO42.5普通硅酸盐水泥,水灰比为0.4~0.45,强度不低于M30。为使孔道浆体饱满,在排气孔处有浆体排出且对管道通长封闭后,保持灌浆压力在0.5~0.6MPa,静停3~5min。孔道灌浆后,端部锚具用同强度等级细石混凝土封堵。

2.5 混凝土施工

(1)混凝土温度控制

预应力型钢混凝土转换梁截面尺寸1800mm×1300mm,构件截面大,水化热积聚在结构内不易散失,使混凝土内部温度升高,当与混凝土表面温差过大时,便会产生较大的温度应力。在混凝土抗拉强度不足以抵抗温度应力时就产生温度裂缝。这种裂缝对于转换梁这样的大跨度、重荷载构件来说是危险的。因此,在混凝土配合比设计时采用掺入掺和料替代部分水泥,降低水泥用量以减少水化热;考虑混凝土后期强度增长,采用60d强度评定代替28d。(2)混凝土浇筑。混凝土应连续浇筑,避免间隔时间过长形成冷缝。浇筑转换梁时先从梁一侧灌入混凝土,分层厚度为500mm,然后进行振捣,待梁另一侧混凝土上返至型钢梁下翼缘高度后,在另一侧注入混凝土,确认振捣密实后往复前述方法,继续浇筑。型钢梁阴角处容易造成空气积聚,不易排出,需要加强振捣,梁连续浇筑,不留置施工缝。钢筋较密处,振捣困难的地方选用Ф30mm小棒振捣。(3)混凝土养护。混凝土浇筑12h后开始养护。混凝土表面淋水后铺设一层塑料薄膜保温保湿,养护时间14d。

结束语。综上所述,型钢混凝土作为转换框架的转换层结构在目前是应用很广泛的结构形式。型钢构件重量大吊装不便,应依据现场起重条件合理分节,吊装前做好预拼工作。预应力-型钢混凝土转换梁起拱高度,要根据规范、图纸、设计要求和现场状况综合分析,并结合成熟的工程经验确定。

[1]杜鹏,王欲秋.济南政务中心综合楼工程型钢混凝土转换梁的设计与施工[J].煤炭工程2007.05