600 MW机组烟气脱硫系统的结垢问题分析

2012-11-15陈再明陆建伟

陈 彪, 李 辉, 陈再明, 陆建伟, 史 斌

(1.浙江省电力试验研究院,杭州 310014;2.国华浙能宁海发电有限公司,浙江 宁海 315612)

内部结垢是影响石灰石-石膏湿法烟气脱硫系统(FGD)安全稳定运行的主要因素之一。在不设置烟气换热器(GGH)的脱硫系统中,结垢主要发生在脱硫塔内部塔内件及除雾器表面。这些垢物影响脱硫系统的物理化学过程,导致系统阻力增加、塔内烟气流速不均,结垢严重时脱硫效率下降、石膏品质变差,垢物还可能脱落砸伤塔内件及防腐内衬,甚至造成喷嘴严重堵塞而停运。

脱硫系统结垢的原因多种多样,不同的工况条件将导致不同的垢体产生。在介绍国华宁海A厂石灰石-石膏脱硫装置工艺系统的基础上,结合系统内部垢物形成情况进行理论分析,并有针对性地提出了系统结垢防治方法。

1 脱硫系统工艺概况

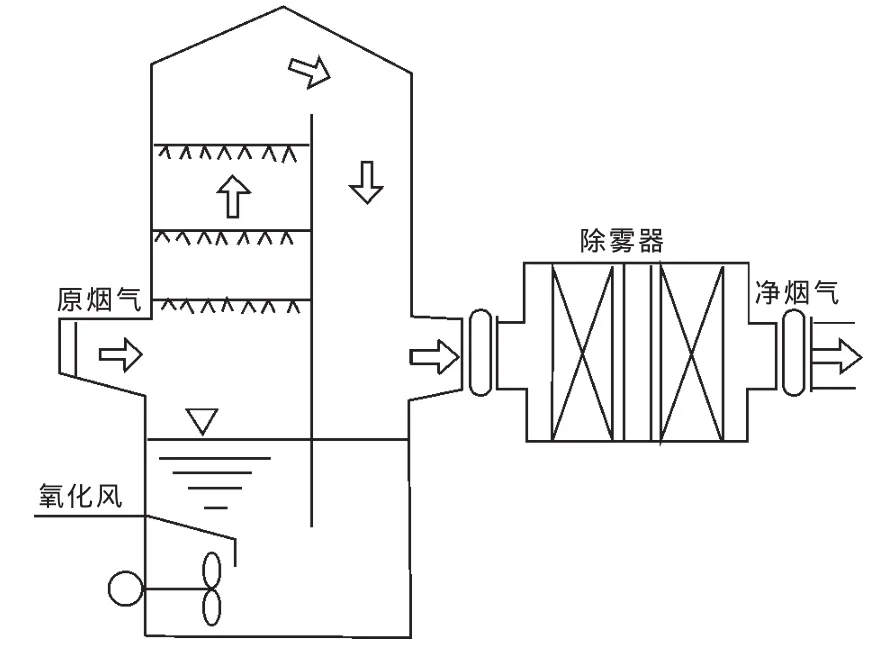

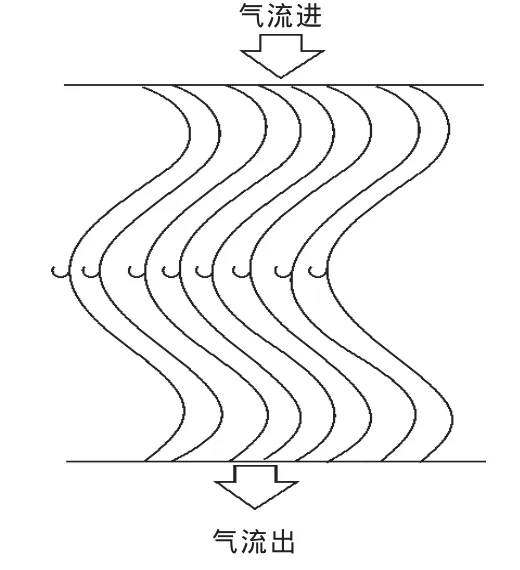

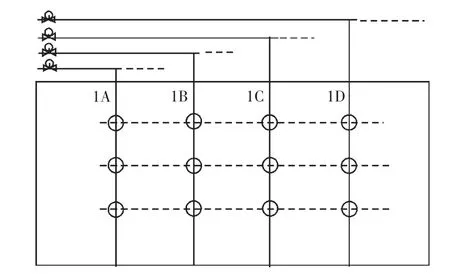

国华宁海A厂4×600 MW机组全部采用了目前技术最为成熟的石灰石-石膏湿法烟气脱硫工艺。吸收塔采用了日本川崎公司先进的逆流喷雾塔形式,如图1所示。烟气由一侧进气口进入吸收塔的上升区,在吸收塔内部设有烟气隔板,烟气在上升区与雾状浆液逆流接触,处理后的烟气在吸收塔顶部翻转向下,从位于吸收塔烟气入口同一水平位置的烟气出口排至除雾器。除雾器安装在吸收塔的出口烟道上,由聚丙烯材料制作,型式为Z型,设两级,均采用工艺水冲洗。冲洗过程通过程序控制自动完成。正常运行中,吸收塔的浆液被连续不断地通过石膏排出泵排入脱水系统,通过控制排浆阀开度来控制吸收塔内浆液浓度在合理范围之内。

2 吸收塔内垢体形成机理分析

2.1 吸收塔内部结垢现状

图1 折流塔脱硫系统

对1,3,4号机组脱硫系统停运期间吸收塔内结垢情况进行检查发现:吸收塔系统结垢主要发生在浆液循环泵进口滤网、浆液循环泵喷嘴、吸收塔底部、吸收塔进出口烟道及支撑梁处。尤其在烟气进口处结垢达30~60 cm之厚,部分表面垢物堆积呈树状,清晰地表现了大颗粒石膏晶粒生长的全过程。浆液循环泵喷嘴的结垢主要发生在顶部喷淋层上,中部及下部仅有轻微垢体。

2.2 吸收塔结垢机理分析

脱硫系统运行中结垢是一个普遍存在的问题。从烟气脱硫系统结垢机理看,结垢主要有3种形式[1]:

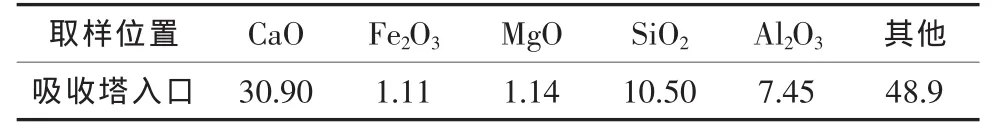

(1)灰垢,又名湿/干垢。在吸收塔烟气入口,最高层浆液喷嘴与烟气出口之间的塔内壁面及烟气出口的斜坡段、氧化风管内及除雾器内壁,最易形成此类垢体。通过3号机脱硫塔内部取样成分分析发现,垢体主要成分是灰分和石膏,见表1。

表1 吸收塔入口灰垢主要成分分析表 %

运行中吸收塔入口烟气温度通常在110~130℃之间,飞灰中的硅、铁、铝等物质在高温烟气作用下与吸收塔浆液逆流接触后,当浆液碰撞到塔壁时,部分浆液将黏附于塔内壁面而沉积下来。同时流动的高温烟气加速了沉积物水分的蒸发,使沉积层逐渐形成结构致密的硬垢。

(2)石膏垢,又称硬垢。石膏垢的形成主要与溶液中CaSO4的过饱和度有关。正常情况下,石膏结晶速度依赖于石膏的过饱和度,当超过某一相对饱和度值后,石膏晶体就会在浆液中形成并生长。当相对饱和度值进一步增大时,就会形成晶核,同时石膏晶体也会在石灰石及其他物质表面上生长,不但使吸收塔浆池表面结垢,还覆盖未反应的石灰石表面,造成吸收剂使用效率下降。

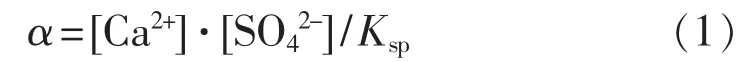

研究发现[2-3]:当吸收塔浆液中CaSO4过饱和度大于等于1.4时,溶液中的CaSO4就会在吸收塔内各组件表面析出结晶形成石膏垢。石膏过饱和度α定义为:

式中: [Ca2+],[SO42-]分别为浆液中 Ca2+,SO42-离子的浓度;Ksp为CaSO4·2H2O的浓度积。

过饱和度α越大,结垢形成的速度就越快,仅当α<1.4时才能满足无垢运行条件。为此,运行中需要适当控制吸收塔内石膏浆液浓度、液气比,提高氧化率,以避免大量结垢。

实际检查发现在吸收塔内壁面、浆液循环泵、石膏排出泵入口滤网处、石膏旋流站管壁等处均存在此类垢体,在循泵滤网处比较多,大约30%的入口网孔被垢物堵塞。由于其吸收塔浆液百分比浓度常年控制在20%~25%之间运行,有时甚至达到30%,石膏在外排过程中,系统pH值受负荷、硫分变动的影响较大,运行中也较易形成过饱和而结垢。

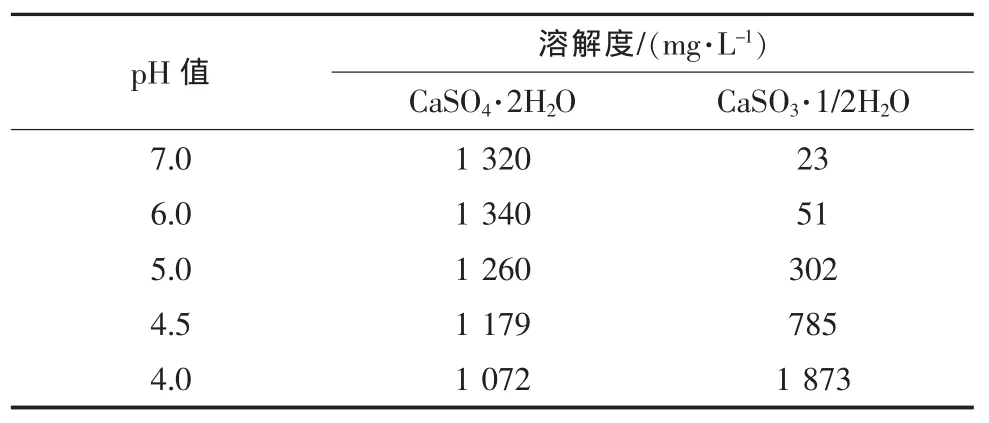

(3)软垢,又名CCS垢。如表2所示,随着吸收塔浆液pH值的升高,CaSO3·1/2H2O在水中的溶解度逐步降低。在脱硫吸收区洗涤下来的SO2在浆液中主要以SO32-的形式存在,极易使亚硫酸钙的饱和度达到或超过其形成均相成核作用所需的临界饱和度,从而与硫酸钙同时结晶析出,形成两种物质的混合结晶[Ca(SO3)1-x(SO4)x·1/2H2O],这种垢物在吸收塔内各组件表面逐渐生长,呈片状,柔软,形状易变。在强制氧化系统中,当氧化充分时,这种垢较少发生。常见的软垢主要分布于吸收塔底部各搅拌器搅动范围的“死区”内。

表 2 50℃时 pH 值对 CaSO4·2H2O 和 CaSO3·1/2H2O溶解度的影响

3号机停机期间,检查发现吸收塔底部搅拌器下方软垢达40 cm之厚,只能人工清理。

3 除雾器内垢体形成机理分析

3.1 水平式除雾器特点

脱硫系统除雾器为外置水平布置,采用了Z型曲线板片,如图2所示。外置布置既节省了吸收塔空间,又方便检修。运行中其优点是分离下来的液滴沿板片凹槽、垂直烟气流的方向向下流动,从而降低了气流剥离板片上液膜形成二次带水的可能性,在高烟气流速下,这种布置方式可以获得较好的除雾效果。但是由于吸收塔采用了折流塔型,塔内隔板左右流场变化较为明显,在烟气折返向下时流速达到10 m/s以上,导致吸收塔出口与除雾器之间这段烟道以及第一级除雾器板片上结垢较为严重。

图2 Z型除雾器板片简图

3.2 除雾器结垢现状

除雾器结垢与堵塞情况主要通过除雾器差压来反映,当除雾器板片上严重结垢时除雾系统前后的差压会明显提高,通过监测除雾器差压的变化可以把握系统的运行状态,及时发现问题。

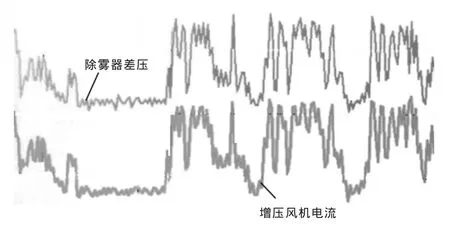

图3反映了除雾器差压升高时增压风机电流跟随上升的情况。除雾器单侧最高差压达460 Pa,大大超过设计值150 Pa。除雾器内部检查时发现除雾器板片被大面积堵塞,且局部地方呈灰黑色饼状。

3.3 除雾器结垢原因分析

图3 除雾器差压与增压风机电流的变化情况

为查清除雾器结垢堵塞的原因,结合除雾器的特殊结构及系统的实际运行情况,着重从以下几个方面来分析:

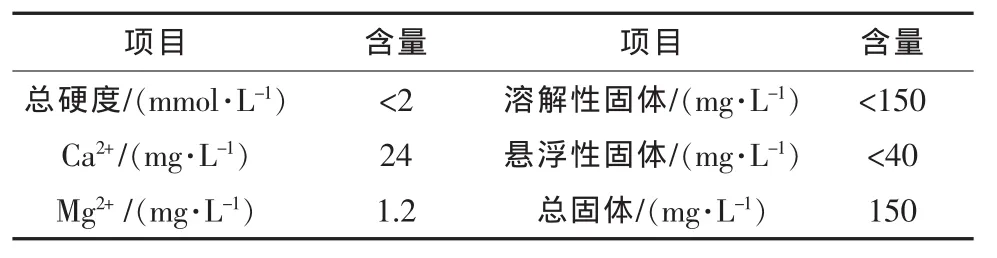

(1)工艺水品质的影响。如果除雾器冲洗水中不溶性固含物较高,或冲洗水中Ca2+接近饱和值,则易在除雾器叶片上发生CaSO3/CaSO4的反应,导致板片结垢堵塞。除雾器冲洗水水质分析数据如表3所示。

表3 工艺水主要水质指标分析

从工艺水水质分析结果看,除雾器冲洗用水中总固体及Ca2+含量均较低,水质对除雾器的影响可以不计。

(2)烟气夹带的影响。由于吸收塔内部浆液呈雾状喷出,运行过程中始终有合适粒径的液滴被烟气带出。如果此时吸收塔内浆液pH值控制过高,则浆液中过剩的CaCO3将被捕集到除雾器板片上,若不及时冲洗,会继续吸收烟气中未除尽的SO2,生成CaSO3/CaSO4,从而在除雾器板片上析出沉淀而结垢。

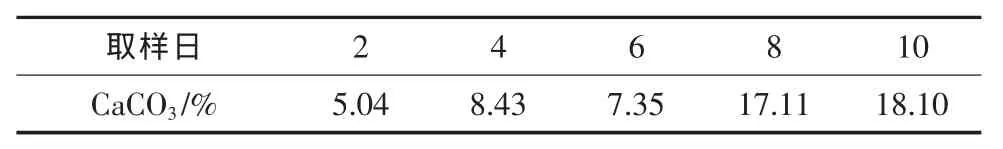

表4为1号机除雾器差压升高期间吸收塔中浆液CaCO3成分分析,可见CaCO3含量均高于设计值,由此也说明了浆液中过剩的CaCO3含量对除雾器结垢的影响。

表4 吸收塔浆液中CaCO3成分分析

(3)烟尘含量的影响。烟尘对除雾器结垢堵塞有较大影响。在湿烟气环境中,除了尘粒自身被除雾器板片拦截而黏附于板片之外,烟尘中的氟、二氧化硅、氧化铝等物质对CaCO3的溶解具有较大的抑制作用[4],从而导致浆液中CaCO3含量升高,夹带出的液滴再与SO2在板片上发生反应形成垢层。

从运行历史曲线可以看出:1号机吸收塔进口原烟气含尘量换算至标况均在30 mg/m3以下,经过吸收塔后烟尘浓度在10 mg/m3左右,不会对除雾器结垢产生明显影响。

(4)冲洗系统设计的影响。冲洗系统设计不合理时,将使除雾器板面上出现干区,从而产生浆液沉积,长期运行后将形成致密的垢层。

4台机组脱硫系统全部采用两级除雾器,喷嘴双面冲洗的布置方式。喷嘴间距为60 cm,喷嘴到除雾器的距离为50 cm,正常运行时冲洗水压为0.30 MPa。以第1级为例,冲洗顺序采用1A→1B→1C→1D的单循环冲洗方式,如图4所示。

图4 除雾器单循环冲洗方式

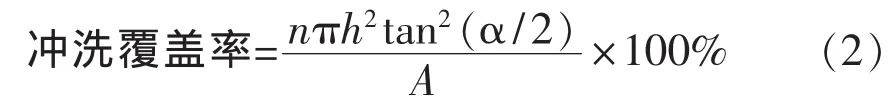

式中:A为某冲洗面有效流通面积;n为该冲洗面的喷嘴数;α为喷射角度;h为喷嘴距除雾器表面的垂直距离。

除雾器喷嘴按矩形阵布置,每个通道由4块250cm×60 cm的组合板片构成。设12个喷嘴,喷射水雾断面呈实心锥形,喷射角为110°。计算

从图4中看出,这种冲洗方式在合理选择冲洗时间与冲洗周期的情况下,只要有足够的冲洗覆盖率,则不会对冲洗效果产生影响。

(5)冲洗覆盖率的影响。冲洗覆盖率是冲洗水对除雾器断面的覆盖程度,即:得冲洗覆盖率为300%。由此可见,除雾器冲洗覆盖率已处于较高水平,运行中需要适当提高冲洗水压和防止喷嘴堵塞与破损。检查中发现凡是有喷嘴破损的地方,对应的除雾器板片均呈饼状堵塞,这说明尽管有较高的冲洗覆盖率,但除雾器迎风面正前方喷嘴的冲洗效果是最佳的。

4 脱硫系统防止结垢的措施

在脱硫系统中,防止系统发生结垢堵塞现象的技术措施主要有以下几个方面。

(1)合理控制系统的pH值。运行中过低的pH值容易形成CaSO4硬垢,而过高的pH值不仅导致CaSO3软垢的生成,还会使石膏品质变差,浆液中CaCO3浓度升高。当脱硫效率要求较高时,一般石灰石系统pH值控制在5.5~5.8之间,钙硫比控制在1.02~1.05之间比较理想。

(2)控制吸收塔石膏浆液的密度。当浆液密度较低时,由于缺少石膏晶种,溶液过饱和而易在器壁上结晶形成垢体,一般采取加入石膏晶种的办法。当浆液密度过高时,不但使系统磨损加剧,循泵电耗增加,石膏的沉积趋势也会比较明显,易在石灰石及塔内各表面沉积析出,影响石灰石的溶解。此时可以采取加大石膏外排量的措施,控制石膏密度在正常的区间内。

(3)提供足够的氧化风量。充足的氧化风量不但驱赶了亚硫酸盐氧化过程中生成的SO2[5],避免局部pH值降低析出硫酸钙而产生覆盖效应,还使亚硫酸盐有较高的氧化率,保证浆液有足够的晶种供晶体生长,从而避免在设备表面结垢。

(4)加强除雾器系统冲洗,保证冲洗水量和水压,检修维护中尤其注意对破损喷嘴的更换。

(5)使用脱硫添加剂。由于CaSO4的结晶沉积与覆盖作用,吸收塔内部的垢物大都由CaSO4,CaSO3及CaCO3三种物质组成。添加剂使用后可以缓冲pH值,加速了液相传质,促进了石灰石的溶解,从而使浆液循环槽内的垢体松散脱落,该方法在短时间内极易导致石膏旋流系统堵塞,需要在运行中加以注意。

(6)加强电除尘器的运行维护,控制烟气中飞灰的含量,维持烟气脱硫装置入口烟尘浓度在设计值范围内。

5 结语

从宁海发电厂脱硫系统的结垢情况可以看出,脱硫装置在运行过程中,浆液容器、管道中均存在不同程度的结垢沉积现象,这是引起管道堵塞、磨损、增大运行阻力的主要原因。不同的脱硫装置由于燃烧煤种与工艺设计差别,系统的运行参数与运行方式略有偏差。但合理的pH值与足够的氧化风量是脱硫系统在运行中防止结垢都必须采取的首要措施。

[1]曾庭华,杨华.湿法烟气脱硫系统的安全性及优化[M].北京:中国电力出版社,2004.

[2]赵毅,胡志光.电力环境保护实用技术及应用[M].北京:中国水利水电出版社,2006.

[3]孙克勤,钟秦.火电厂烟气脱硫系统设计、建造及运行[M].北京:化学工业出版社,2005.

[4]邵炜.600 MW机组湿法脱硫石灰石盲区现象分析及对策[J].浙江电力,2007,26(3):58-59.

[5]HJULER K,DAM-JOHANSEN K.Wet oxidation of residu al product from spray absorption of sulphur dioxide[J].Chem Eng Sci,1994(49):451-452.