600 MW超临界机组低负荷运行经济性能的分析与改进

2012-11-15张敏敏李甄斌孙永平

张敏敏,李甄斌,孙永平

(1.浙能乐清发电有限公司,浙江 乐清 325609;2.浙江省电力试验研究院,杭州 310014)

0 引言

火力发电机组在并网运行过程中需接受电网的负荷调度,因此机组一直处于变负荷运行状态。随着负荷的下降,汽轮机的运行效率逐步下降,而厂用电率却明显增加,机组供电煤耗率逐步上升。

对一台600 MW超临界机组进行实际试验得出的机组供电煤耗率随负荷变化结果表明:机组在600~450 MW负荷区间时,供电煤耗率随负荷减小而增大的速率较小,而低于450 MW负荷时,供电煤耗率的上升速率较快。因此如何提高机组低负荷状态的运行经济性能,对降低机组发电成本、减轻煤价上涨压力具有十分重要的意义。

1 “顺序阀”与“单阀”运行方式比较

按照制造厂的要求,某600 MW超临界汽轮机在首次启动的半年内,需按照全周进汽的“单阀”方式运行,由4只高压调门同时启闭来实现机组负荷调节,以确保汽轮机调节级能处于全周进汽状态。采取这一特殊运行方式时,机组在低负荷或变负荷运行阶段就会出现4只调门都处于深度节流的运行状态,严重影响汽轮机高压缸效率,对机组运行经济性产生极为不利的影响。

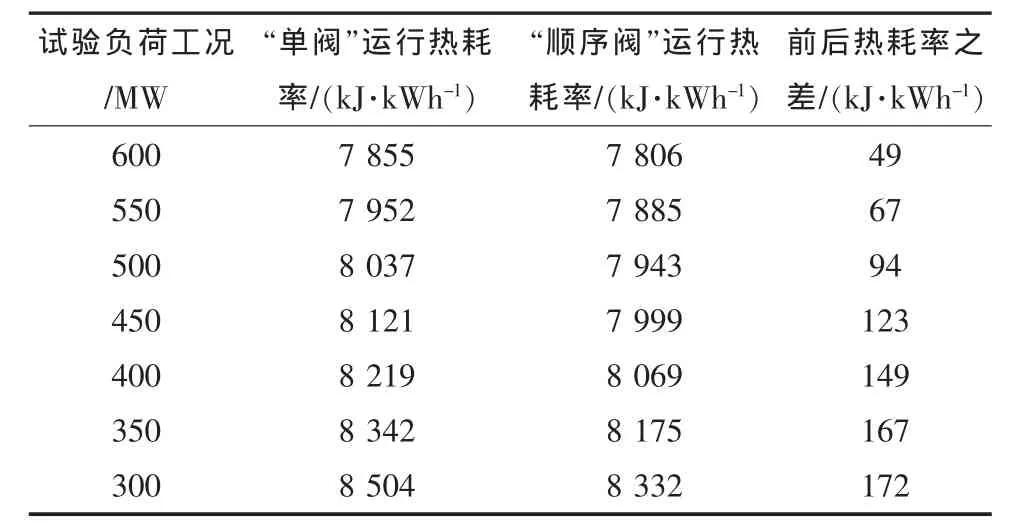

为了验证汽轮机在“顺序阀”方式与“单阀”方式的实际运行经济性差异,进行了性能对比试验。表1为试验得出的各典型负荷工况点的汽轮发电机组热耗率数值。从表中所列的两种机组运行方式所对应的热耗率试验结果来看,机组负荷从600 MW逐步降低至300 MW的过程中,两种运行方式下的机组热耗率之差从49 kJ/kWh逐步增加至172 kJ/kWh。

由此表明,机组运行负荷越低,汽轮机采用“顺序阀”方式的经济性收益就越大。在600~300 MW的降负荷范围内,“顺序阀”方式的机组热耗率可以比“单阀”方式相对降低约0.6%~2.0%。

表1 两种运行方式的机组热耗率试验比较结果

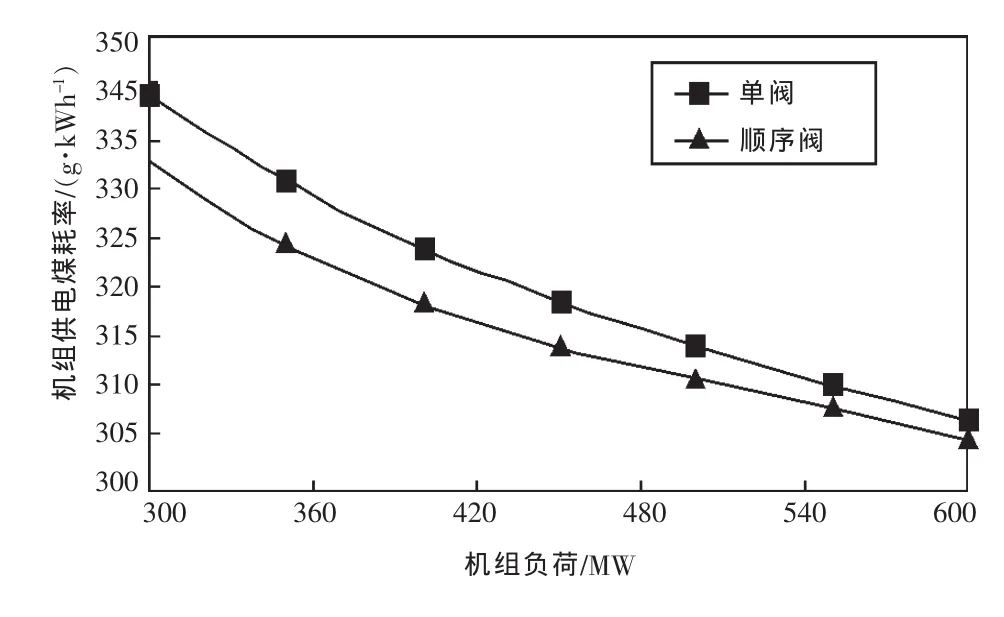

根据表1中两种不同的汽轮机运行方式所对应的各负荷点机组热耗率数据,结合这些负荷工况下的锅炉效率、厂用电率等试验结果,计算得出机组供电煤耗率数值,并绘制出如图1所示的机组供电煤耗率随机组负荷变化曲线。

图1 两种运行方式的机组供电煤耗率变化曲线

由图1可见,机组在600 MW额定负荷时供电煤耗率之差约为2 g/kWh;而降负荷至300 MW负荷时,机组供电煤耗率之差将扩大至7 g/kWh。由此可知,若是将单阀运行方式及时切换至顺序阀方式,则在300~600 MW负荷范围内的机组供电煤耗率可降低约2~7 g/kWh,平均降低为4.7 g/kWh左右,节能效果十分显著。

2 “顺序阀”切换问题及处理

机组在投产满半年后,欲将高压调门控制方式由“单阀”运行切至“顺序阀”运行。由于汽轮机切换至“顺序阀”运行时出现2号轴承瓦温偏高问题,未能实现性能最佳的“顺序阀”运行方式。

为此,对机组不能成功切换顺序阀问题进行诊断分析,认为主要是由于轴系偏离设计要求所致。当蒸汽进入汽缸后,除在调节级叶轮上产生力偶外,还产生一个通过转子中心的力,当采用“顺序阀”运行时,部分进汽的作用力将使转子轴心发生变化,各轴承载荷相应改变,因而造成某些轴承的瓦温突升。

根据上述分析意见,在机组大修期间,重点对汽轮机轴系进行复核检查,发现汽轮机轴系与设计值相比有3点超标:高中压转子对轮与低压A转子对轮外圆高差与设计比偏差0.12 mm,外圆左右比设计值大了0.035 mm,下开口比设计值大了0.11 mm;低压缸与发电机对轮中心的测量数据也存在超标问题。针对发现的问题,重新拟定了轴系调整方案,进行转子中心找正,从而改变了轴瓦的受力状况。同时,对2号轴承的进油节流孔板进行调整,以改善其润滑冷却效果。

完成轴系调整后,机组顺利开机,成功实现了“单阀”往“顺序阀”的切换。按照2009年机组的平均负荷率约为76%计算,2号机组完成“顺序阀”切换后,供电煤耗率降低4 g/kWh所对应的燃料成本费用节省幅度高达1 200万元/年,经济效益与社会效益十分显著。

3 凝泵变频改造

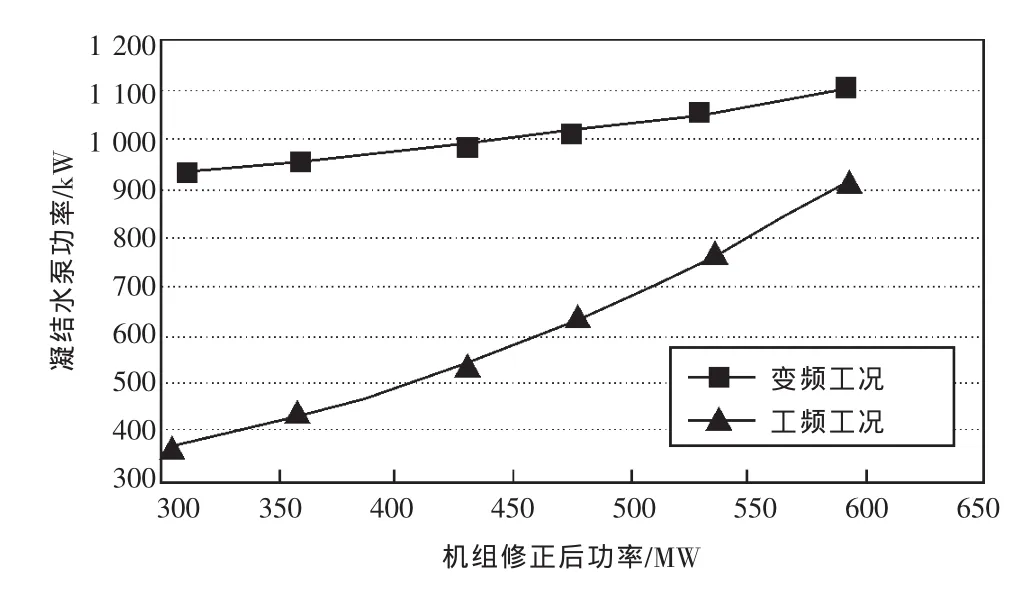

凝泵原设计为定速运行,依靠除氧器水位调节阀来调整除氧器水位,这种调节方式能量损失较大。为了节能降耗,在机组检修期间进行了凝泵电机的变频改造。凝泵电机变频改造后,除氧器的水位可以通过改变凝泵转速来进行调节。为了了解凝泵变频改造的节能效果,安排进行了凝泵变频与工频运行的节能效果对比试验,试验结果如图2所示。

图2 凝泵变频、工频运行的节能效果比较

从图2中的两条曲线比较可以看出,凝泵变频运行的节能效果非常明显,且负荷越低节能效果越好。在机组负荷从600 MW变化至300 MW的过程中,凝泵变频与工频运行相比,功率下降差值由142.9 kW增加至581.7 kW,节能百分比由12.57%提高至62.26%。

4 机组冷端优化改进

在机组日常运行过程中,循泵耗功在厂用电率中的占比较大。为了降低机组厂用电率,随着机组运行负荷、水温条件的变化,循泵的运行台数也应该进行调整。由于机组的真空泵冷却水管路设计为高位布置,经常造成真空泵冷却水因循环水压力不足而中断,平时不得不多开1台循泵。为此,进行了真空泵冷却水管路从高位移至低位的改造。经测试,在单台循泵运行的情况下,即使因潮位变化等因素使电动滤水器后的循环水压力由0.05 MPa下降至0.03 MPa,也不会造成真空泵冷却水的中断。通过这一改进措施,在循环水温较低的季节,循泵电耗可以由1.0%左右下降至0.7%左右。

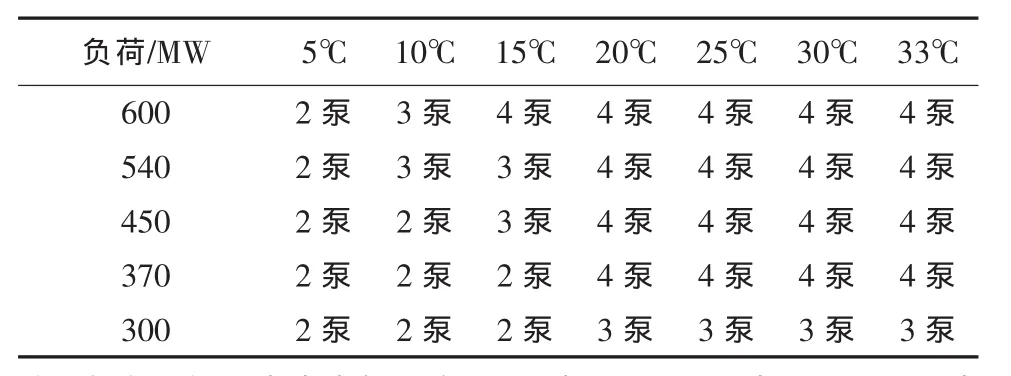

循泵运行方式根据设计要求合理调整后,进行了凝汽器特性试验、微增出力试验和循泵组合试验等冷端优化试验。根据负荷、循环水入口温度等变化条件对循泵的优化组合运行方式以及凝汽器循环水出水门开度等进行了合理地推算,得出如表2所列的不同机组负荷、循环水温度条件下2台机组运行时循泵优化组合运行方式。

表2 循泵优化组合台数

5 结语

针对某600 MW机组超临界投产运行后发现的设备缺陷问题,成功地实施了技术改进,并辅以运行优化调整措施,明显改善了机组在低负荷阶段的运行性能状况,并最终实现了机组供电煤耗率的明显降低。在目前发电企业已进入微利时代的大背景条件下,这些成功改造的经验有着良好的推广和借鉴价值。

[1]张宝,樊印龙,童小忠.大型汽轮机顺序阀方式投运试验[J].汽轮机技术,2009,51(1):48-50.

[2]张宝,樊印龙,童小忠.凝结水泵变速运行节能潜力分析[J].动力工程,2009,29(4):384-388.

[3]秦攀,林闽成,叶劲松,等.循环水系统优化运行的经济分析[J].浙江电力,2011,30(9):51-53.