大型无缝铝管材固定针挤压工艺研究

2012-11-11韩炳涛李正利胡阳虎唐照环

张 君,韩炳涛,李正利,黄 胜,胡阳虎,唐照环

(金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032)

0 引言

铝合金管材的可挤压尺寸范围随挤压方法的不同而异。常规的穿孔针挤压方法管材的最大外径为600 mm,最小内径为5~15 mm,最大壁厚为65 mm,最小壁厚为2 mm。通常采用热挤压的方法生产[1]。

近年来,铝型材正在向大型化、整体化、薄壁扁宽化、尺寸高精度化等方向发展。中国已建立了100 MN油压双动铝型材挤压生产线,并正在建立125 MN油压双动铝型材挤压生产线,可生产直径达φ600 mm的大型无缝管材。无缝铝管材由于其比强度高、导电性能好等特点,在国防军工、电力、交通和航空航天等工业领域均有较大的需求[2~6]。

由于目前无缝铝管材挤压生产工艺没有很好解决穿孔针的固定问题,挤压生产的管材内表面质量不稳定,导致产品的成品率低,所以,无缝铝管材挤压工艺成为铝挤压急需研究的关键技术。但是,由于无缝铝管材挤压过程固有的复杂性、材料流动预测的困难性、材料组织性能的变化、挤压过程中压力与速度的不恒定以及材料工具表面摩擦生热同时进行热量传递的不稳定性等,又因挤压过程各变量之间是相互依赖,不能单独分析解决,导致现有的方法已不能满足对无缝铝管挤压技术发展越来越高的需求,需要先进的研究手段与方法来研究无缝铝管材的挤压过程[7~9]。

通过对无缝铝管材挤压过程进行力学理论分析,深入分析无缝铝管材挤压过程穿孔针的力量变化情况,之后用有限元分析软件进行三维有限元数值模拟,得出穿孔针上拉力与行程曲线,进而提出实现无缝铝管材固定针挤压工艺技术路线,在试验验证的基础上,可以做为指导实践的依据。

1 大型无缝铝管材固定针挤压工艺

无缝铝管材的挤压生产方法包括随动针挤压方法、固定针挤压方法和反向挤压方法[10~12]。

随动针挤压时,挤压过程中挤压杆6和穿孔针3同时前进,在挤压杆6产生的压应力作用下,被加热的铝锭坯2从模具1和穿孔针3之间的缝隙中被挤出,形成管材,如图1所示。

固定针挤压过程中,挤压杆6前进,同时,穿孔针3以和挤压杆6相同的速度后退,使得穿孔针3和模具1之间的相对位置不变,铝锭坯2在挤压杆6和挤压容室5形成的压应力下,在模具1和固定穿孔针3之间的缝隙中被挤出,成形为管材,如图1b所示,一般穿孔针前部安装有圆锥阶梯头。

固定穿孔针工艺具有以下优点:

(1)对于同一种规格的穿孔针,通过更换针前部的屏针头,可以实现较大范围管材内径的挤压。

(2)对于直径不变化的穿孔针,采用固定针代替随动针挤压,减少了变形处内部定径带的长度,可以提高管材内表面质量。

(3)对于特大型材的挤压,模具外径达到1200 mm,采用分流模挤压时,模具芯部应力较大,直接影响模具的寿命。采用固定穿孔针工艺,穿孔针与模具芯部接触,消除了铝锭坯在模具芯部产生的压力,可以改善模具芯部受力状况,提高模具寿命。

图1 无缝铝管材挤压工艺示意图Fig.1 The sketch map of seamless aluminium tube extrusion process

反向挤压时,金属的流动方向和挤压杆6的方向相反,穿孔针3固定在挤压堵头8上,铝锭坯2在挤压容室5和挤压杆6形成的压应力的作用下,在模具1和穿孔针3之间的缝隙中被挤出,成形为管材,如图1c所示。

目前生产中采用较多的为固定针挤压工艺,但是,由于固定针挤压工艺中穿孔针受力情况比较复杂,导致控制困难,给实际生产带来较大麻烦,因此十分有必要对固定针挤压过程进行系统深入的研究。

2 无缝铝管材固定针挤压穿孔针受力分析

固定针挤压过程中,穿孔针相对模具位置不变,因此要求穿孔针在挤压过程中受力平衡,如图2所示。

由图2可以看出,在固定穿孔针挤压工艺中,穿孔针受力平衡方程式如下:

式中,Fm为穿孔针所受的摩擦力,Fy为穿孔针头部所受压力,Fx为穿孔针油缸的支撑力。

图2 固定穿孔针受力示意图Fig.2 The sketch map of the mechanics status about the mandrel in fixed-mandrel process

假设挤压过程中穿孔针在X、Y和Z方向所承受的压应力变化不大,近似相同。因此,穿孔针所承受的摩擦力可由下式计算:

式中,σr为穿孔针径向承受的压应力,f为穿孔针与铝锭坯之间的摩擦系数,D1为穿孔针名义直径,L1为穿孔针在变形铝锭坯中的长度,D2为穿孔针头部瓶针直径,L2为穿孔针头部瓶针长度。

穿孔针头部所受压力可由下式计算:

式中,σa为穿孔针轴向承受的压应力。

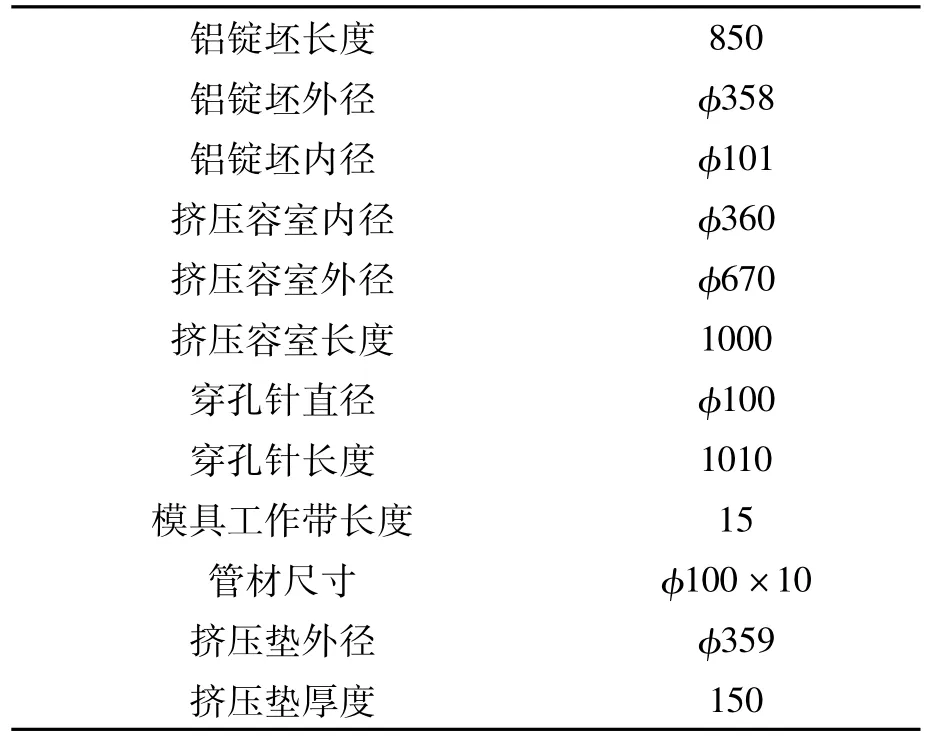

在固定穿孔针工艺中,由于工艺的合理安排,可以使穿孔针支撑力由穿孔油缸的前端建立,可由下式计算:

由公式 (1) ~ (4)可得:

在固定针挤压过程中,穿孔针在变形铝锭坯中的长度逐渐减少,从公式 (5)可以看出:穿孔油缸系统压力也应随之减少,才能保持公式(1)的平衡,从而使穿孔针固定在模具口处,实现固定穿孔针挤压。

3 无缝铝管材固定针挤压有限元数值模拟

3.1 建立挤压模型

采用有限元对固定针挤压过程进行数值分析时,首先建立模型。考虑挤压过程中挤压容室和挤压模具相对不动,可以将二者合为一体构成下模,挤压垫作为运动的上模,铝锭坯作为坯料,模拟主要是为了考察穿孔针在挤压过程中的受力情况,因此将穿孔针单独作为一个物体进行分析。为了减少计算量,根据模型的对称性,选取四分之一作为计算模型。模型的建立在Unigraphics NX 2.0中进行,如图3所示,模型建立后生成STL文件输入到Deform-3D 5.0中进行有限元模拟。

图3 固定穿孔针挤压过程模型Fig.3 The model of the fixed-mandrel extrusion process

进行网格划分时,对铝锭坯采用35000个单元进行网格划分,尺寸比例因子设为10,由于变形区变形比较剧烈,因此对铝锭坯在变形区部分进行了网格细分,细分窗口和外部的尺寸比例因子设为0.2,考虑到变形区在变形过程中不动的实际情况,细分的网格窗口设为不动。建立的初始网格如图4所示。在材料选取中,铝锭坯采用热-粘塑性材料,上模、下模和固定针不进行网格划分,采用刚性材料。

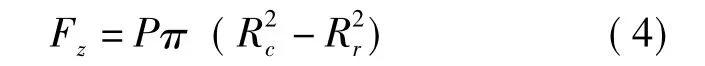

模拟过程的初始参数详见表1。

图4 固定穿孔针挤压过程模型网格Fig.4 The meshing result of the fixed-mandrel extrusion process

表1 固定穿孔针挤压过程采用的模型参数Tab.1 Model parameters used during FEM about the fixed-mandrel extrusion process mm

模拟是根据55 MN油压双动铝挤压机的实际参数取定的,采用直径为358 mm比铝锭坯大6 mm的工件,原因是为了模拟时接触单元容易生成,从而忽略了镦粗过程,直接从挤压过程开始模拟。7075的挤压范围在480~520℃,考虑到从铝棒加热炉到挤压容室的过程中由于热传导和热辐射等导致铝锭坯温度下降,因此铝锭坯一般加热到520℃左右开始从加热炉上料,经过检测铝锭坯在进入挤压容室时的温度在480℃左右。挤压容室的加热温度为400℃,由于铝挤压一般为连续挤压,因此挤压过程中挤压垫、穿孔针和模具等的温度可以选取为400℃,环境温度取为室温,挤压成形的无缝管材、挤压容室等工模具外表面设为与环境进行热量交换。对于大型无缝管材,实际中常用的挤压速度为1~3 mm/s,在模拟中采用了2 mm/s的挤压速度进行模拟。

塑性变形时大约90%的塑性变形功以热的形式再现,因此选取热功转换系数为0.9,铝锭坯与挤压容室等之间的摩擦采用剪切摩擦形式作为边界条件,摩擦系数选为0.4。

根据以上的参数和边界条件,可以生成计算模型。

首先对挤压过程进行模拟,模拟进行了约550步左右。此过程只分析固定针的受力,而不关心上下模的受力情况,查看固定针在Z方向的受力,即为穿孔针上的拉力,每10步记录一次固定针的受力情况,共记录了约55步固定针的受力情况,基本反映了挤压过程固定针的受力变化情况。

3.2 有限元模拟结果

模拟过程选择每10步记录一次数据,求解器对不同行程下的各步固定针受力大小进行了记录,并且也在Post Processor中输出了文本文件,在Origin 6.0 Professional中对文本文件进行了处理。在获得大型无缝管材挤压过程中固定针上拉力与行程曲线时采用B-Spline样条线进行处理,从而得到了大型无缝管材挤压过程中固定针上的拉力与行程曲线,如图5所示。

图5 大型无缝管材固定穿孔针的拉力与行程曲线Fig.5 The variation curve of pulling force on mandrel VS.ram displacement of fixed-mandrel for large-size seamless aluminium tube extrusion

从图5可以看出,大型无缝管材采用固定针挤压时,穿孔针上的拉力开始快速上升,在挤压行程100 mm时达到760 t,之后随着挤压行程的增加开始下降,直到挤压结束下降到最低10 t左右,下降的过程近似于一条直线。这主要是开始时铝锭坯的挤压力有一个上升过程,在这个上升过程中,穿孔针上的拉力随之上升,当挤压力达到最大时,穿孔针上的拉力也达到最大760 t,拉力达到最大后,由于穿孔针在模具口的相对位置不变,因此,随之铝锭坯与穿孔针接触长度的减少,铝锭坯施加于穿孔针的拉力逐渐减少。

对比公式 (5)的研究结果可以看出,有限元模拟结果和理论研究基本吻合,即在大型无缝铝管材固定针挤压过程中,穿孔针上的拉力随着挤压行程的增加逐渐减少,近似于线性关系,因此,如果要求穿孔针以挤压速度后退的话,穿孔针前腔的支撑力逐渐下降,下降趋势接近于线形。

4 无缝铝管材固定针挤压控制方法

根据以上理论研究和有限元数值模拟的结果可以看出,对于大型无缝铝管材挤压来讲,要实现固定针挤压,主要是控制穿孔针前腔对穿孔针支撑力的变化,使之符合以上研究结果。在固定针挤压过程中,管材内表面质量不仅由穿孔针的固定精度决定,而且也受穿孔针的震荡精度影响。所谓震荡,主要是指穿孔针在所要求固定的位置来回摆动。一般来讲,穿孔针的固定精度在±1 mm以内,而其震荡精度应在±0.2 mm以内,才可以挤压出高质量的无缝铝管。

挤压机一般不设单独穿孔动梁,对固定穿孔针挤压选用液压支撑结构,即穿孔油缸前后两端采用液压支撑。在固定针挤压时,根据以上方程,液压比例阀控制挤压杆控制阀的流量Q1和穿孔针控制阀的流量Q2,Q1与Q2满足:

式中,A1为挤压杆后腔的面积,A2为穿孔针前腔的面积。

在满足上述方程时,必须控制穿孔针前腔的压力,采用高频响的换向阀和溢流阀,可以使穿孔针前腔的压力按照数值模拟得到的穿孔针上拉力与行程曲线进行变化,从而可以实现固定针挤压工艺。

5 挤压试验研究

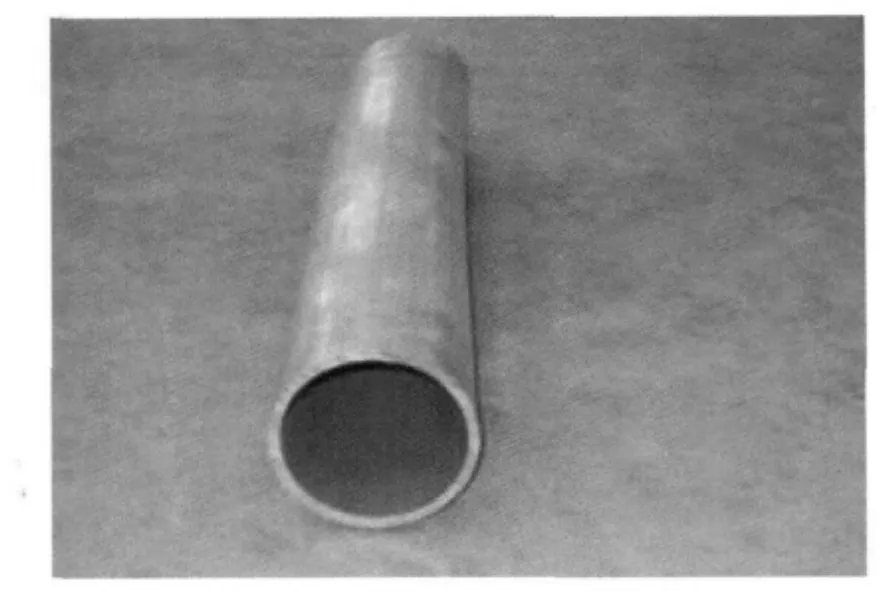

按照前面提出的大型无缝铝管固定针挤压工艺技术路线,在55 MN油压双动铝挤压机上挤压了大型无缝管材,挤压速度选取为2 mm/s,铝锭坯直径为φ352 mm,其余参数与有限元模拟选取的参数一致。所挤压的大型无缝铝管如图6所示。

在55 MN油压双动铝挤压机液压系统中的穿孔油缸管道上设置有压力传感器,实时检测穿孔缸前腔的压强P变化,检测到的结果送入主机的PLC中,通过下述公式进行计算可以得到穿孔针前腔支撑力值。

测得了穿孔针油缸前腔的压力变化情况,得到的穿孔针前腔支撑力的数据用Origin软件进行了处理,并与公式和有限元数值模拟的结果进行了对比,所得结果如图7所示。

图6 大型无缝铝管材Fig.6 The large-size seamless aluminium tu be

图7 大型无缝管材固定穿孔针的拉力数值模拟与实验比较Fig.7 The result companison between FEM and experiment about the large-size seamless aluminium tube extrusion

图7中的模拟数据是固定穿孔针的拉力,实验数据是固定穿孔针前腔的支撑力,二者应该相等。从图7可以看出,大型无缝铝管材固定穿孔针挤压时,固定穿孔针的拉力数值模拟和实验数值基本接近,只是实验数值比有限元数值模拟的结果略小一些,大约小20~30 t左右,这主要是有限元数值中摩擦系数选择为0.4,实际挤压中由于润滑,摩擦会略小一些,因此会有如此结果。

7075在此挤压温度的流动应力约为100 MPa左右,挤压过程中三向应力基本相同,根据公式(4)可以计算出穿孔针支撑力约为807 t,在挤压还剩下164 mm处,穿孔针支撑力为零。计算结果和数值模拟、实验数据基本一致。

挤压中通过穿孔针位移传感器显示了穿孔针的位移,结果显示:在挤压过程中,穿孔针基本固定在模具口处,固定精度为±0.95 mm,震荡精度为±0.22 mm,挤出的管材内部质量良好。

6 结论

通过本文的研究可以得出如下结论:

(1)本文推导的固定穿孔针在挤压过程中受到的拉力与数值模拟和实验研究结果基本接近,可以作为固定穿孔针挤压过程中拉力的计算公式;

(2)大型铝型材固定穿孔针在挤压过程中的拉力开始先短暂上升,随之下降,下降的趋势接近于线性;

(3)采用高频响的换向阀和溢流阀,按照大型无缝管材固定穿孔针的拉力与行程曲线控制穿孔缸前腔压力,可以实现大型无缝铝管的固定针挤压工艺。

[1] 魏军.金属挤压机[M].北京:化学工业出版社,2006.

[2] 刘静安,谢建新.大型铝合金型材挤压技术与工模具优化设计 [M].北京:冶金工业出版社,2003.

[3] 张君,韩炳涛,于世忠.125MN油压双动铝型材挤压生产线研制 [A].2004年铝型材技术国际论坛论文集.广州:2004,130-136.

[4] D.Achenbach,Bonn.Aluminum large-section technology in China [J].Aluminium.2002,78(11):968-977.

[5] 张君,杨合,何养民,等.100MN油压双动铝型材挤压机关键技术的研究与开发[J].兵器材料科学与工程.2003,26(5):186-191

[6] 曹惠斌,郭福道.75 MN铝材挤压机[A].2001年铝型材技术论坛文集 [C].广州,2001:196-20.

[7] 张君.大型铝型材等温挤压技术中的关键问题研究 [D].西安:西北工业大学博士论文,2005.

[8] L.Li,J.Zhou,J.Duszczyk.Prediction of temperature evolution during the extrusion of 7075 aluminium alloy at various ram speeds by means of 3D FEM simulation[J].Journal of Materials Processing Technology,2004,145:360.

[9] H.G.Mooi.Finite element simulation of aluminum extrusion [D].Twente:University of Twente,1996.

[10] Prsdip K.Saha.Aluminium Extrusion Technology[M].USA:ASM International.2000.

[11] K.LAUE & H.STENGER.Extrusion[M].ASM International(OH),1981.

[12] Klaus Müller,Adolf Ames,Otto Diegritz,etc.Fundamentals of Extrusion Technology[M].Germany:Giesel Verlag Gmbh,2004.