炼厂干气中乙烯回收和利用技术进展

2012-11-09张礼昌李东风杨元一

张礼昌,李东风,杨元一

(1. 中国石化 北京化工研究院,北京 100013;2. 中国石油化工集团公司,北京 100728)

进展与述评

炼厂干气中乙烯回收和利用技术进展

张礼昌1,李东风1,杨元一2

(1. 中国石化 北京化工研究院,北京 100013;2. 中国石油化工集团公司,北京 100728)

炼厂干气中乙烯回收和利用对石化企业提高经济效益和资源再利用有重要意义。综述了炼厂干气中乙烯回收和利用的技术进展,重点介绍了深冷分离法、冷油吸收法、溶剂抽提法、化学吸收法、变压吸附法和膜分离法等在干气回收乙烯过程中的应用;对干气中乙烯的直接利用,介绍了干气制乙苯、干气制环氧乙烷、干气制丙醛等技术的进展;建议干气的回收和利用需要根据炼化企业的自身特点,选择合适的工艺,以取得最佳的经济效益。

炼厂干气;乙烯;分离回收

炼厂干气主要来自原油的二次加工,如催化裂化、热裂化和延迟焦化等,其中催化裂化产生的干气量最大[1-2]。干气中含有氢气、氮气、甲烷、乙烯、乙烷等[3],在没有合适的分离回收和综合利用技术之前,干气大多被作为燃料气或放火炬烧掉,造成了资源浪费和环境污染[4]。随着炼油企业的迅猛发展,目前国内催化裂化装置的能力已超过140 Mt/a,干气产量约为5.2 Mt,其中含有乙烯1.0 Mt左右[5]。为了适应石油化工的发展,催化裂化新技术不断被开发,如多产低烯烃的催化裂解工艺,最大量生产液化气工艺和最大量生产汽油工艺等。这些新技术的应用,使干气产量及其中乙烯的含量大幅增加[6]。因此,回收利用干气已经成为炼油企业降低乙烯生产成本和实现资源有效利用的重要手段。

目前,回收干气中乙烯的技术分为两大类:一是通过对干气的精制,然后对干气中的乙烯进行提浓,最终通过分离回收得到聚合级的乙烯;二是用干气作为原料,利用其中的稀乙烯,直接生产乙苯、环氧乙烷、丙醛等。

本文对国内外干气中乙烯回收利用技术进行了综述,介绍了深冷分离、吸收分离、水合物法和吸附分离等技术在干气回收方面的进展;介绍了干气制乙苯、环氧乙烷等干气直接利用的技术进展。

1 干气中乙烯的分离技术

从干气中分离乙烯的技术主要有深冷分离法、吸收分离法、水合物分离法、吸收或吸附分离法和膜分离法等。其中,水合物分离法是一种新的分离方法,膜分离法正处于实验室研究阶段或工业试验阶段,而深冷分离法、吸收分离法和吸附分离法已经成熟并实现工业化[7]。

1.1 深冷分离法

深冷分离法是一种已经相当成熟的技术。早在20世纪50年代,人们就开发了常规深冷分离技术[8-10]。但由于常规深冷分离工艺能耗大,人们不断对其进行改进,其中最突出的改进是利用分凝分馏器进行分离。

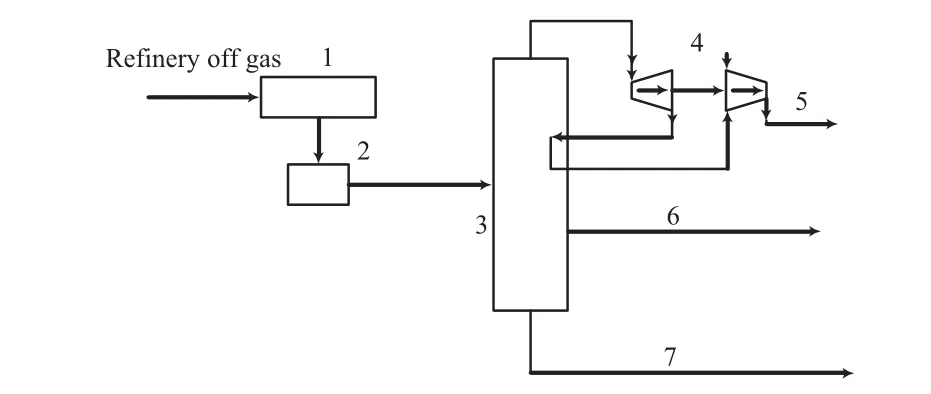

20 世纪 90 年代初,美国 Stone & Webster 公司将分凝分馏器应用于烃的气体分离,形成了以分凝分馏器为核心的第一代 Advanced Recovery System(ARS)技术[11]。ARS 技术由原料预处理、产品选择性分馏和深冷回收等单元组成,其工艺流程见图 1。

图 1 ARS工艺的流程Fig.1 Process flow diagram of advanced recovery system.

干气经净化、干燥和压缩后进入分凝分馏器。分凝分馏器是一个带回流的板翅式换热器,它具备宽敞的气液通道,底部设有气液分离罐,多股冷物流通过分凝分馏器为其提供冷量。待回收的气体在通道内自下而上流过,越往上其被冷却的温度越低,一部分气体在通道壁上被冷凝,冷凝液受重力作用向下流动,与气体逆向接触,气体与液膜间既传热又传质,起到了分凝分馏的作用(其分离效果一般相当于10~15 块平衡级)[12]。从分凝分馏器上部排出的不凝气进入到膨胀机,经膨胀制冷温度可降到 - 100 ℃,再返回分凝分馏器提供冷量。

与传统的激冷系统只进行换热过程相比,分凝分馏器在传热的同时进行传质,起到了多级分离的效果。因此,该技术既达到了高的分离效果且能耗较低,比常规的深冷分离技术节能 15%~25%。采用该技术可使干气中的烃类回收率达到 96%,并且对原料的适应性较强,产品纯度可达到聚合级[13]。

近年,Stone &Webster 公司又提出以热集成精馏系统(HRS)为核心设备的第二代 ARS技术[14]。HRS 既是对传统精馏塔的改进,也是对分凝分馏器的重大改进,它将常规板翅式换热器、分离罐和精馏塔进行了热集成,无回流泵。HRS 与分凝分馏器相比,传热效率约为分凝分馏器的10倍。达到相同的分离效果时,设备尺寸大幅减小,投资大幅降低。

深冷分离法一般适合处理有大量干气的情况,特别是炼厂集中的地区及大型 FCC 装置比较多的地区。美国 Mobil 公司的 FCC 装置产生 5.5 Mt/a 的干气,采用深冷分离法回收其中的乙烯收到了明显的经济效益[15]。但该技术对炼厂规模小、且又较分散的情况下,用于处理干气则不经济。

针对深冷分离法处理干气存在的能耗高、投资大等问题,中国石化北京化工研究院提出了利用混合气作制冷剂来分离干气中乙烯的方法[16],其工艺流程见图 2。干气经净化和干燥后,进入冷箱冷却,冷却后进入重烃分离罐,罐顶气体再次进入冷箱进一步冷却,罐底液体送入脱甲烷塔;重烃分离罐顶气体经过深冷、节流,进入闪蒸罐,罐顶气体经过膨胀,进入冷箱以回收冷量,然后自冷箱排出;脱甲烷塔顶的气体(甲烷、氢气和氮气等)进入冷箱回收冷量,然后自冷箱排出,塔釜可以得到富含乙烯的物流。该工艺利用由氢气、甲烷、乙烯和丁烷组成的混合气作制冷剂,通过三段压缩制冷,采用膨胀机和冷箱回收冷量。该工艺的显著特点是:制冷剂来源容易,成本低廉;采用膨胀机和冷箱有效地回收了冷量,提高了冷量的利用效率;原料适应性强,C2回收率高,可达 95% 以上。

1.2 吸收分离法

吸收分离法可以分为物理吸收法和化学吸收法。物理吸收法主要包括油吸收法和 Mehra 工艺。化学吸收法包括水溶液和非水溶液体系。

1.2.1 油吸收法

图 2 混合制冷分离干气的工艺流程Fig.2 Process flow diagram of separating refinery off-gas through mixed refrigeration.

图 3 冷油吸收工艺的流程Fig.3 Process flow diagram of cold oil absorbing.

中国石化洛阳石化工程公司根据干气特点,开发了中冷油吸收法分离干气中乙烯的工艺[18]。该工艺将干气加压到 3.5 MPa,在 - 40 ℃ 低温下用C5作为吸收剂吸收干气中的,将干气中甲烷、氢气和氮气等分离出去;吸收的富溶剂进入解吸塔解吸,解吸塔顶解吸气经冷却冷凝后,液相回流,气相即为富乙烯气,送往乙烯装置的分离系统。该工艺采用了由螺杆压缩机、冷凝器、液氨储罐、节流阀和蒸发器组成密闭循环的制冷系统,并采用多级制冷方式来节能。

针对干气制乙苯技术的发展和干气中丙烯对催化剂的影响,中国科学院大连化学物理研究所开发了一种从干气中选择性吸收丙烯的方法[19]。该方法将无需净化和精制的干气通过对丙烯有选择性吸收的吸收剂来除去丙烯。吸收剂包括苯、乙苯、二乙苯、三乙苯、多乙基苯、柴油、汽油等中一种或几种混合物。吸收剂对干气中丙烯的吸收条件:操作温度 -10~40 ℃,压力 0.1~3.5 MPa,V(吸收剂)∶V(干气)= 0.003~25。张银龙等[20]通过苯、乙苯、柴油、反烃化料和乙苯/反烃化料等吸收剂对干气中丙烯吸收效果的对比,发现乙苯/反烃化料对丙烯的吸收效果最理想。吸收丙烯后的吸收剂可以在一定的条件下解吸,解吸后的吸收剂可重复使用。利用脱除丙烯后的干气制乙苯可以明显地提高乙基化产物的选择性。

中国石化北京化工研究院开发了用于回收干气中乙烯的浅冷油吸收工艺[21-24]。干气经过三段压缩后,压力提高到 4.0~6.0 MPa;将压缩后的干气冷却至 5~15 ℃,送入吸收塔;采用 C4或 C5馏分作为吸收剂,吸收干气中的。富溶剂靠压差进入解吸塔,塔顶得到提浓的 C+2,脱除其中的 NOx和O2等杂质后,送入乙烯装置的碱洗塔;解吸塔塔釜采出贫吸收剂,经过逐级冷却返回吸收塔循环使用。

对于吸收塔中未被吸收的甲烷、氢气和氮气等不凝气,可采用两种方法处理:一是不凝气进入膨胀机和冷箱组成的系统,利用自身的压力膨胀制冷,再在闪蒸罐中闪蒸,从闪蒸罐底部回收其中未被吸收的 C+和夹带的吸收剂,不含 C+的尾气进

22入瓦斯管网系统;二是不凝气进入再吸收塔,再吸收塔利用粗汽油吸收剂,以回收夹带的 C4或 C5吸收剂,再吸收塔顶尾气进入瓦斯管网系统,含有少量C4或 C5吸收剂的塔釜粗汽油返回炼厂 FCC 装置的吸收-稳定系统。具体采取哪种方法处理不凝气,炼厂根据自身的特点进行恰当的选择。

浅冷油回收干气工艺的特点是:吸收操作温度在 5~15 ℃,可以选用 5 ℃ 左右的水作为冷剂,能耗低;原料适应性强,C+回收率可达 90% 以上。

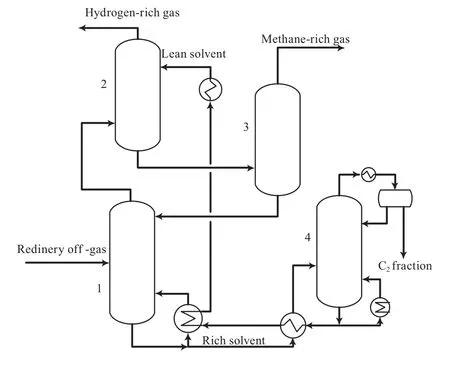

21.2.2 Mehra工艺

Mehra 工艺是一种溶剂抽提工艺,由美国 AET公司开发的从干气中回收乙烯的一种方法[25-26]。Mehra 工艺的流程见图 4,干气经压缩、净化和干燥后,进入到抽提-汽提塔下部,由贫溶剂抽提干气中的 C+2,然后将富溶剂送入分馏塔就可以得到C+2。贫溶剂由分馏塔底流出,通过抽提-汽提塔上部和闪蒸罐,可以分别得到的富氢气体和富甲烷气体,富氢气体可在变压吸附装置中进一步净化,得到纯度为 99% 的氢气。

由极差R的大小可知:在各因素选定的范围内,影响铁溶出的各因素主次关系为:溶出时间>搅拌强度>液固比>溶出温度。

图 4 Mehra工艺的流程Fig.4 Flow diagram of Mehra process.

Mehra 工艺采用的溶剂一般为聚烷撑二醇二烷基醚、N-甲基吡咯烷酮、二甲基甲酚胺、碳酸丙烯酯、环丁砜或乙二醇三乙酸酯等,或者是复合溶剂。该工艺的操作条件为 -37 ℃,1.7 MPa。

1.2.3 化学吸收法

化学吸收法是利用吸收剂中过渡金属与烯烃形成 π- 络合物,使烯烃和其他组分分离。过渡金属通常采用与烯烃形成络合物可逆性较好,成本相对较低的 Cu(Ⅰ) 和 Ag(Ⅰ)。

水溶液体系包括 Cu(Ⅰ)和 Ag(Ⅰ)两种体系。AgNO3,AgBF4,CuNO3等均可用于烯烃的分离。文献[27]报道了两种工艺:一是 Douglas 等开发的一种以 AgNO3水溶液为吸收剂的工艺,操作压力 1.65 MPa、吸收温度 30~40 ℃、解吸温度约50 ℃;二是 ICI 公司开发的以 CuNO3/乙醇胺为吸收剂的工艺,操作压力1.2 MPa、吸收温度30 ℃、解吸温度 60 ℃,乙烯的体积分数为 86.6%。

非水溶液体系主要是 Cu(Ⅰ)体系。Cu (Ⅰ)与有机溶剂有弱络合作用,在有机溶剂中比在水溶液中稳定,不易歧化。研究较多的络合剂有 CuCF3(CO)2、CuNO3、Cu2SO4、CuBF4、CuAlC2H5Cl3、CuAlCl4、CuAlCH3Cl3、CuAlCNCl3和卤化胺等,溶剂一般用芳香烃溶剂[28]。

美国 Tenneco 化学公司开发了一种称为ESEP的双金属盐络合吸收工艺[29-30]。该工艺采用一种双金属盐(CuAlCl4)溶于甲苯形成 π- 络合物作为吸收剂,吸收剂对氢及饱和烃无反应活性,对 CO及不饱和烃具有反应活性,可从气体混合物中选择性地吸收乙烯。在吸收乙烯过程中,吸收剂中的甲苯被取代,乙烯与络合剂之间形成一个较弱的键,经加热后即可从络合剂中分离出乙烯。副产物 CO可进一步精制成 CO 产品或用作炼厂燃料。该工艺在干气中乙烯的体积分数为 12% 时,乙烯的回收率可达 96%,纯度达到 99.5%。在炼厂规模不大、干气量较小的情况下,采用该工艺具有一定的优越性,但对原料中水和硫化物的含量需要严格控制,两者的质量分数均要求小于 10-6。因此该工艺的预处理工序较复杂,性能较好的络合吸收剂的制备工艺也较复杂,所以该工艺的发展受到了限制[31-32]。

1.3 水合物分离法

水合物分离法是一种新的分离低沸点混合气体的分离技术[33-35]。中国科学院广州能源研究所开发了一种从干气中分离回收乙烯的方法[36]。该方法的特点是使干气与水进行水合反应,生成含有乙烯组分的水合物。在减压和加热状态下,水合物释放出乙烯而达到分离的目的。水合反应的条件:2~6 MPa、 -20~15 ℃,产品中乙烯的体积分数为 56%~81%。他们还提出利用磁化技术加速水合物的生长[37]。对于低沸点气体混合物的分离,与传统方法相比,水合物分离法可以节约大量的能量,是一具有开发前景的分离方法。目前水合法的分离技术远不成熟,未达到工业应用的阶段。

1.4 吸附分离法

吸附分离法根据吸附剂再生方法的不同可以分为变压吸附 (PSA) 法和变温吸附法等[38]。在分离烯烃 - 烷烃的吸附工艺中,使用的吸附剂通常有沸石、活性碳和金属络合物等。

UOP 公司[39]采用 PSA 法,以沸石分子筛为吸附剂,进行了回收干气中乙烯的研究,他们在 C2分馏塔后配备了一套 PSA 系统。将 C2分馏塔底部的含少量乙烯的乙烷送入 PSA 系统回收乙烯,回收得到的乙烯混到干气中再次循环分离。

四川天一科技股份有限公司开发了一种从干气中回收乙烯的 PSA 工艺[40-43]。该工艺采用 10塔工艺流程,简称 10 - 4 - 2/RP&V 的方式,即 10台吸附器,4 台同时进料,2 次均压,置换-抽空解吸。在吸附器内,C+组分被吸附,氢气、甲烷和氮

2气等组分透过床层由塔顶排出。工艺操作过程在环境温度下进行,最高操作压力 0.75 MPa,抽真空压力 0.08 MPa。10 台吸附器交替循环操作,保证产品气连续生成。每个吸附器在一次循环中均经过吸附、压降、置换、逆放、抽空、升压和终充等步骤。变压吸附得到的 C2提浓气经过精脱硫、精脱碳和催化脱氧后即可送入乙烯装置的分离系统。中国石化燕山石化分公司、中国石化茂名石化分公司和中国石油兰州石化分公司采用该工艺建成干气回收装置,目前都已经实现连续稳定生产。

1.5 膜分离法

气体膜分离法是以膜两侧的气体分压差为推动力,利用不同气体在膜中渗透速率的差异,使其在膜两侧富集以实现分离的过程。1979 年美国Monanto 公司研制出硅橡胶-聚砜非对称复合中空纤维膜分离装置并成功应用于合成氨弛放气中氢气的回收,它标志着气体膜分离走向了工业应用阶段[44]。

目前,膜分离技术已经得到广泛应用,但该技术应用于干气中乙烯和乙烷的分离方面还处于实验室研究阶段。近年被用于烯烃-烷烃分离的膜主要是平片膜和中空纤维膜。利用膜中金属载体与烯烃的选择性可逆络合,从而实现烯烃-烷烃分离,膜中金属离子主要有 Na+,Ag+,Cu+等[45]。

Leblanc 等[46]通过离子交换法把 Ag+浸入聚合物基体,发明了一种含银的磺化聚苯撑氧化物膜。用这种膜分离乙烯-乙烷混合物时,膜对乙烯的分离因子可达 288。Boom 等[47]发现加入硅铝铁盐、Na 型和 Ag 型的沸石粉末的聚合物膜对烯烃具有很高的渗透性和选择性。将该膜用于乙烯-乙烷分离时证实了这一点,并认为高渗透性的原因是膜对烯烃的溶解吸收性更好;高选择性的原因是烷烃要环绕沸石颗粒走更长的通道。

膜分离技术具有工艺简单、能耗低和操作弹性大等特点。但膜受原料杂质的影响很大,需对原料进行特殊处理,设备投资很高,若工业化应用还需要进一步研究和开发。

1.6 联合工艺

采用联合工艺,发挥不同工艺各自的优点,将会改善干气的分离效果和经济性。如膜分离与PSA联用、PSA 与蒸馏联用、中冷油吸收与 PSA 联用等。Bessarabov 等[48]对一种平片膜和流动吸收剂相结合的工艺进行了研究,发现在298~318 K、常压的条件下,乙烯 - 乙烷分离系数可达 560。蒋国梁等[49]采用膜分离和深冷分离联合工艺用于干气中氢 - 烃的分离,先用膜分离法分离干气中的氢,随后贫氢干气用深冷法处理,从而提高了脱甲烷塔顶气的露点,降低了脱甲烷塔的能耗,所得到的富氢可直接作为加氢原料气。

2 干气的直接利用技术

2.1 干气制乙苯

利用干气中的乙烯直接与苯烃化制取乙苯,是开发利用干气中乙烯资源的有效途径。国外早在20 世纪 50 年代就开始了研究和探索,主要有 Alkar工艺和 Mobil - Badger 工艺等。 Alkar 工艺由美国UOP 公司开发,所用催化剂为 BF3改性的γ-Al2O3强酸性催化剂[50]。该催化剂活性高、选择性好,对乙烯浓度范围要求较宽;缺点是催化剂的制备条件苛刻、费用较高,并且容易中毒失活。在以干气为原料时,干气中的 H2S,CO2,O2,H2O 需严格脱除,其质量分数均需达到小于 10-6。Mobil - Badger工艺是 Mobil 石油公司和 Badger 工程公司在1976年共同开发的,并于1977 年实现了工业化[51]。它采用 ZSM-5 沸石为催化剂,用稀乙烯为原料,乙苯的收率接近 100%。该工艺的反应条件为约430 ℃、1.4~2.2 MPa,可以用乙烯体积分数为10%~100% 的混合气体为原料。在用干气为原料时,混合气体必须脱除 H2S,CO2,H2O 等有害杂质。

从 1986 年开始,中国科学院大连化学物理研究所和抚顺石油二厂等单位联合攻关,先后开发了干气制乙苯第一代至第五代系列成套技术。第一代、第二代和第三代干气制乙苯已先后应用于抚顺石油二厂、大庆林源炼油厂、大连石化公司和锦西石化公司等。第四代技术也完成中试试验并通过中国科学院的鉴定。第五代技术目前也正进行中试放大试验和 80 kt/a 工艺包的编制[52]。

我国干气制乙苯技术的一个显著特点是干气不需要特殊精制就可以直接作为反应气,与苯烃化制乙苯相比,节约了干气精制部分的投资和降低了能耗。据 Nexant ChemSystems 咨询公司分析,以干气中的乙烯为原料生产乙苯及苯乙烯,净成本比纯乙烯降低 13%~15%[53]。

2.2 干气制环氧乙烷

以干气为原料生产环氧乙烷的工艺,目前普遍采用的是氯醇法。该工艺包括两步反应:第一步是在 20~50 ℃、0.2~0.3 MPa 的条件下,乙烯与次氯酸水溶液反应生成氯乙醇;第二步是在 100 ℃ 的条件下,氯乙醇与 Ca(OH)2反应生成环氧乙烷。抚顺石油二厂有一套以干气为原料,以氯醇法生产环氧乙烷,进而生产乙二醇和乙醇胺等产品的工业装置,但装置存在氯气和碱等消耗指标高、经济效益不太显著的问题[54]。

2.3 干气制丙醛

目前,丙醛普遍采用羰基化法制备,以乙烯、一氧化碳和氢气为原料,羰基钴或铑膦络合物为催化剂。干气中含有较多的乙烯和氢气,所以在干气中加入一定量的一氧化碳,通过羰基化反应合成丙醛,是合理利用干气的方法。四川大学开发出以干气提浓的 40%~80%(体积分数)的乙烯为原料,以水溶性的铑膦催化剂的丙醛生产技术,目前已在新疆新峰股份有限公司建成 700 t/a 的丙醛中试装置。该装置已连续运行超过 2 000 h,催化剂仍保持高活性和高选择性,产品质量达到了进口产品标准[55-57]。

总体来说,利用干气中的乙烯经低压羰基合成制丙醛的技术是可行的,它既能充分利用廉价的干气,又可以填补我国丙醛的市场缺口,该技术具有广阔的应用前景。

2.4 其他利用途径

中国科学院大连化学物理研究所与抚顺石油二厂共同研究了在 LaZSM-5 催化剂上,用干气中的乙烯与甲苯制取对甲基乙苯的反应,干气无需精制即可作为合成对甲基乙苯的原料,乙烯的转化率达 82%,对甲基乙苯的选择性为 90%[58-59]。此外,干气还可以作为制备二氯乙烷[60]、氯乙烯[61]或燃料乙醇[62]等的原料。

3 结语

随着石油资源的日益紧张和催化裂化装置规模的扩大,从干气中回收乙烯可获得的效益越来越显著。要解决好国内干气回收利用乙烯的问题,当务之急是根据国内企业的特点,开发出合适的技术。目前从干气中乙烯回收的技术很多,各具特色,各有利弊。深冷分离工艺投资大、生产成本高,适合炼厂集中的地区;油吸收和吸附工艺投资费用低,适用中小规模的炼厂,具有良好的应用前景;其他的分离方法要求干气必须经过严格的预处理,在经济上限制了其实用性。干气也可直接作为原料生产出高附加值的乙苯、丙醛和环氧乙烷等。

干气的回收利用涉及企业诸多问题,在实际的操作中,炼油企业必须对干气的回收利用方案进行经济技术评估,根据自身特点,采用合适的技术,以得到最佳的经济效益和环境效益。同时,对炼化一体化的企业,要充分考虑炼油和化工的资源,利用好干气中乙烯等资源,充分发挥炼化一体化优势,提高企业的市场竞争力。

[1]陈平. 轻烃资源优化及其经济效益分析[J]. 化工技术经济,2003,21(6):10 - 12.

[2]吴茨萍,孙利. 炼厂干气的分离回收和综合利用[J]. 现代化工,2001,21(5): 20 - 23.

[3]张勇. 烯烃技术进展[M]. 北京:中国石化出版社,2008:251 - 252.

[4]Eldridge R B. Olefin/Paraffin Separation Technology:A Review[J].Ind End Chem Res,1993,32(10):2208 - 2212.

[5]丁雪. 催化裂化干气中乙烯的低聚反应研究[D]. 青岛:中国石油大学,2010.

[6]赖光愚. 炼厂气体加工[M]. 北京:中国石化出版社,2006:3 - 4.

[7]朱英刚,赵新强,白跃华,等. 从催化裂化干气中提取乙烯[J]. 化学工业与工程,2004,21(2):113 - 116.

[8]Bernhard D P,Rowles H C,Moss J A,et al. Increased Olefin Production via Recovery of Refinery Gas Hydrocarbons[M].Washington D C:National Petroleum Refiners Association,1988:36 - 42.

[9]成跃祖. 炼厂干气中稀乙烯分离回收工艺的技术经济分析[J]. 甘肃化工,1992(2):14 - 17.

[10]张惊涛. 炼厂干气分离回收烯烃的先进技术[J]. 石油技术与工程,2003,33(1):18 - 21.

[11]高敦仁. 炼厂干气中系统回收的最新方法——ARS的初步评价[J]. 石油化工技术经济,1994,10(2):25 - 29.

[12]李晓峰,李东风. 乙烯分离技术进展[J]. 石油化工,2007,36(12):1287 - 1294.

[13]谢春雷,方义东. 催化干气中的回收利用[J]. 石化技术,2005,12(3):63 - 67.

[14]李立新,邹余敏. 分凝分馏器运行性能分析与设计改进[J].乙烯工业,2004,16(1):14 - 16.

[15]常勇. 吸附技术在我国乙烯回收中的应用与发展趋势[J].辽阳石油化工高等专科学校学报,2000,16(2):36 - 38.

[16]中国石油化工股份有限公司北京化工研究院. 回收炼厂干气中乙烯的方法:中国,101633595 A[P]. 2010 - 01 - 27.

[17]李建英. 催化干气中乙烯的回收技术进展[J]. 化工时刊,2003,17(9):21 - 22.

[18]吴晓云. 发挥炼油化工一体化优势从炼厂干气回收乙烯和轻烃[J]. 当代石油石化,2003,11(6):18 - 22.

[19]中国科学院大连化学物理研究所. 一种选择吸收降低催化干气中丙烯的方法:中国,1689688 A[P]. 2005 - 11 - 02.

[20]张银龙,刘盛林,陈福成,等. 从催化裂化干气中吸收丙烯[J]. 工业催化,2005,13(增刊1):66 - 68.

[21]中国石油化工股份有限公司北京化工研究院. 采用浅冷油吸收法分离炼厂催化干气的方法:中国,101638584 A[P].2010 - 02 - 03.

[22]中国石油化工股份有限公司北京化工研究院. 一种采用油吸收分离炼厂催化干气的方法:中国,101759516 A[P].2010 - 06 - 30.

[23]中国石油化工股份有限公司北京化工研究院. 采用油吸收分离炼厂催化干气的方法:中国,101759518 A[P]. 2010 -06 - 30.

[24]中国石油化工股份有限公司北京化工研究院. 一种采用油吸收分离炼厂催化干气的方法:中国,101812322 A[P].2010 - 08 - 25.

[25]Mehra Y R. Using Extraction to Treat Hydrocarbon Gases[J].Chem Eng,1986,93(20):53 - 55.

[26]Savage P,Brooks K. Refinery Gases:A Quick Source of Ethylene[J].Chem Week,1988,142(19):16.

[27]Safarik D J,Eldridge R B. Olefin/Paraffin Separations by Reactive Absorption:A Review[J].Ind End Chem Res,1998,37(7):2571 - 2581.

[28]张婷婷,李涛江,田原宇,等. 催化干气中乙烯的回收工艺研究进展[J]. 广州化工,2009,37(4):46 - 48.

[29]高敦仁. 中冷油吸收法回收炼厂烯烃技术经济比较[J]. 石油化工,1991,20(7):481 - 487.

[30]Tenneco Chemicals Inc. Process for the Purification of Gas Streams:US,3960910[P]. 1976 - 06 - 01.

[31]许际清. 回收FCC干气中乙烯的工艺技术与吸附剂[J]. 现代化工,1994(7):18 - 26.

[32]杨林森. 催化裂化干气中乙烯的回收和利用[J]. 石油化工,1990,19(6):409 - 415.

[33]黄强,王秀林,张凌伟,等. 水合法分离乙烯裂解气的相平衡研究[J]. 石油化工,2006,35(3):241 - 245.

[34]许维修,李其京,陈光进. 水合物法分离炼厂干气的技术进展[J]. 河南化工,2006,23(6):14 - 16.

[35]李其京. 炼厂气的综合利用新技术应用现状[J]. 四川化工,2006,9(5):25 - 28.

[36]中国科学院广州能源研究所. 从催化裂化干气中分离回收乙烯的方法及装置:中国,1301684 A[P]. 2001 - 07 - 04.

[37]中国科学院广州能源研究所. 一种利用磁化促进水合物生成的新方法:中国,1557734A[P]. 2004 - l2 - 29.

[38]赵光辉,李景艳,李小军,等. 炼厂干气中乙烯的分离技术及综合利用[J]. 化工中间体,2008(3):25 - 28.

[39]UOP LLC. PSA Process for Recovery of Ethylene:US,5245099[P]. 1993 - 09 - 14.

[40]王建,麻毅进,王崇明. 催化干气变压吸附精制生产乙烯技术的应用[J]. 乙烯工业,2006,18(1):60 - 64.

[41]任金成,任铎. 干气提浓乙烯技术在茂名石化炼油厂的工业应用[J]. 中外能源,2011,16(5):103 - 106.

[42]郜豫川. 变压吸附技术在炼厂的应用[C]//炼厂制氢、废氢回收与氢气管理学术交流会论文集. 广州:广东省科学技术协会科技交流部,2008:25 - 29.

[43]崔卫星. 炼厂催化干气制备提浓乙烯气的研究[D]. 天津:天津大学化工学院,2006.

[44]Coleman M R,Koros W J. Isomeric Polyimides Based on Fluorinated Dianhydrides and Diamines for Gas Separation Applications[J].J Membr Sci,1990,50(3):285 - 297.

[45]杨学萍. 轻质烯烃-烷烃分离新工艺开发进展[J]. 化工进展,2005,24(4):367 - 371.

[46]Leblanc O H,Ward W J,Matson S L,et al. Facilitated Transport in Ion-Exchange Membranes[J].J Membr Sci,1980,6:339 - 343.

[47]Boom J P,Bargeman D,Strathmann H. Zeolite Filled Membranes for Gas Separation and Pervaporation[J].Stud Surf Sci Catal,1994,84:1167 - 1174

[48]Bessarabov D G,Sanderson R D,Jacobs E P. High-Ef fi ciency Separation of an Ethylene/Ethane Mixture by a Large-Scale Liquid-Membrane Contactor Containing Flat-Sheet Nonporous Polymeric Gas-Separation Membrane and a Selective Flowing-Liquid Adsorbent[J].Ind Eng Chem Res, 1995,34(5):1769 - 1778.

[49]蒋国梁,徐仁贤,陈华. 膜分离与深冷法联合用于催化干气的氢烃分离[J]. 石油炼制与化工,1995,26(1):26 - 29.

[50]Universal Oil Products Company. Alkylation of Aromatic Hydrocarbons:US,2939890[P]. 1960 - 06 - 07.

[51]Mobil Oil Corporation. Manufacture of Ethyl Benzene:US,4107224[P]. 1978 - 04 - 15.

[52]陈福存,朱向学,谢素绢,等. 催化干气制乙苯技术工艺进展[J]. 催化学报,2009,30(8):817 - 824.

[53]钱伯章. 采用稀乙烯可大幅度降低苯乙烯的生产费用[J].石油与天然气化工,2005,34(1):31.

[54]刘学龙. 炼厂FCC干气多途径的利用[J]. 吉林石油化工,1996(3):43 - 47.

[55]新疆新峰股份有限公司. 以炼油厂干气和化肥合成气为原料生产丙醛方法:中国,1594256 A[P]. 200 - 03 - 25.

[56]四川大学. 一种乙烯制丙醛的方法:中国,1434015 A[P].2003 - 08 - 06.

[57]殷树青. 催化干气的综合利用[J]. 齐鲁石油化工,2008,36(4):320 - 326.

[58]王清遐,徐龙伢,张淑蓉,等. 催化裂化干气中乙烯和甲苯烃化制对甲基乙苯[J]. 石油化工,1997,26(12):800 - 803.

[59]张淑蓉,郝景龙,胡清溪,等. 催化裂化干气中稀乙烯与甲苯烷基化制对甲基乙苯的研究[J]. 石油炼制与化工,1998,29(10):5 - 9.

[60]中国石油天然气总公司规划设计总院. 催化裂化干气稀乙烯直接氯化生产二氯乙烷:中国,1171387 A[P]. 1998 - 01 -28.

[61]中国石油化工股份有限公司北京化工研究院. 利用炼厂干气制氯乙烯的方法:中国,1743298A[P]. 2006 - 03 - 08.

[62]陈学峰. 催化干气生产燃料乙醇[J]. 广东化工,2011,38(1):107 - 108.

Progress in Recovery and Utilization Techniques of Ethylene in Refinery Off-Gas

Zhang Lichang1,Li Dongfeng1,Yang Yuanyi2

(1. SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China;2. China Petrochemical Corporation,Beijing 100728,China)

Recovery and utilization of the ethylene from the refinery off-gas are important for petrochemical enterprises,which could make the resource be reused. The progress in the recovery and the utilization techniques of the ethylene from the refinery off-gas are reviewed. The applications of cryogenic separation,cold oil absorbing,solvent extraction,chemical absorption,pressure swing adsorption and membrane separation to recover the ethylene are introduced mainly. For direct utilization of the dilute ethylene in the refinery off-gas,the preparation techniques of ethylbenzene,ethylene oxide and propionaldehyde are introduced. It is proposed that petrochemical enterprises,according to their own conditions,should choose appropriate techniques to obtain the best economic benefit.

refinery off-gas;ethylene;separation and recovery

1000 - 8144(2012)01 - 0103 - 08

TQ 202

A

2011 - 06 - 21;[修改稿日期]2011 - 10 - 10。

张礼昌(1986— ),男,山东省青州市人,硕士生,电话010-59202906,电邮zhanglichanggreat@126.com。

(编辑 李治泉)