两室电化学沉淀法制备超细氧化锌粉体

2012-11-04徐秀梅景介辉

徐秀梅, 景介辉

(黑龙江科技学院 资源与环境工程学院, 哈尔滨 150027)

两室电化学沉淀法制备超细氧化锌粉体

徐秀梅,景介辉

(黑龙江科技学院 资源与环境工程学院, 哈尔滨 150027)

针对传统的超细氧化锌粉体制备过程存在设备要求严格、操作条件复杂和需外加分散剂等问题,采用以阳离子交换膜为隔膜的两室电化学沉淀法,控制阴极电流密度在50~150 A/m2,阴极产生的OH-与通过阳离子交换膜迁移进入阴极室的Zn2+相结合得到氢氧化锌沉淀。该沉淀物经过350 ℃焙烧2 h后得到氧化锌粉体。由TEM和XRD分析可知:氧化锌粉体颗粒随着阴极电流密度增加而逐渐降低,当阴极电流密度达到150 A/m2时,获得的氧化锌粉体粒度为50~80 nm,为六方晶系结构。实验研究表明:该两室电化学沉淀法具有操作条件简单、设备要求不高、不需外加化学分散剂等优点,是制备超细氧化锌粉体的有效方法。

电化学方法; 氧化锌; 纳米粉体

0 引 言

超细氧化锌具有尺寸效应、界面效应和量子限域效应等,可作为新型光催化剂、变阻陶瓷、电子元件和光致发光材料等广泛应用[1-2]。目前,超细粉体的制备方法很多,EL-Shall等[3]采用激光气相沉积法和Dierstein等[4]采用电化学气相沉积法先后制备出颗粒较均匀的超细氧化锌粉体;Takuya等[5]和章金兵等[6]采用固相反应方法制备出粒径在10~30 nm的氧化锌粉体;液相法主要为溶胶-凝胶合成法[7]、均匀化学沉淀法[8]、微乳液合成法[9]和水热纳米氧化锌合成法[10]等。通过分析发现以上制备方法存在制备条件苛刻、设备要求严格和需外添加各种化学助剂等问题。因此,笔者在醇类溶剂“锌阳极溶解”电化学沉淀[11]和以阴离子交换膜为隔膜两室电化学沉淀[12]两种超细氧化锌制备方法的基础上,提出以阳离子交换膜为隔膜的两室电化学沉淀法,在不需外加分散剂的条件下,制备超细氧化锌粉体,并研究阴极电流密度、焙烧温度等制备条件对氧化锌粉体粒度的影响及其形成机理、结构和光学特征。

1 实 验

1.1仪器与药品

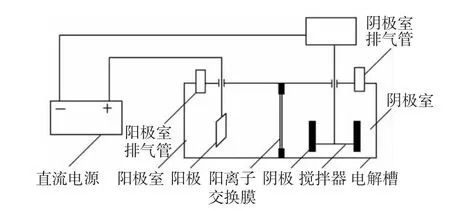

自制两室电解槽(图1,3361-BW型阳离子交换膜为隔膜),LE438型pH酸度计,SX2-8-13型高温炉,HY1791-10S型直流电源。

氯化锌、氯化钠、氢氧化钠、硝酸银、氧化锌和无水乙醇均为分析纯。

图1 电解槽装置

1.2超细氧化锌粉体制备

取浓度为0.40 mol/L氯化锌溶液和1.0 mol/L氯化钠溶液各400 mL,加入两室电解槽(图1)的阳极室和阴极室中,在电解过程中,在阳极上有氯气生成,同时阳极室中的Zn2+在电场作用下做定向移动,通过阳离子交换膜进入阴极室,而阴极室的氯化钠溶液中的H+不断被消耗,当阴极室内溶液pH上升到6.5时,Zn2+和OH-相互作用生成白色氢氧化锌沉淀,当阴极室溶液的pH上升到8.0时,停止电解反应。将氢氧化锌沉淀用真空泵抽滤,并用蒸馏水进行反复洗涤,直至检查滤液中无Cl-离子存在,再用无水乙醇洗涤置换3次,将所得沉淀置于温度为105 ℃的恒温鼓风干燥箱内干燥2 h,即可得到干燥后的氢氧化锌白色沉淀,将该沉淀置于恒温350 ℃的高温炉中焙烧2 h[12]后得到超细氧化锌粉体。

1.3分析样品处理

取少量超细氧化锌粉体,置入玻璃试管内,加适量无水乙醇,在超声波清洗机中充分震荡、分散制成悬浮液后,置于覆有碳膜的电镜用铜网上,待乙醇挥发后,放入透射电镜样品台,进行粉体颗粒形貌、大小及分布的测试分析。

分别将少量制备的超细氧化锌粉体和分析纯商品氧化锌粉体置入玻璃试管内,加适量蒸馏水后,在超声波清洗机中充分震荡、分散制成悬浮液,待静置4 h后,取试管上部的溶液进行氧化锌的光学性能的测试分析。

1.4样品分析及测试

采用H-600型透射电镜(TEM)观察样品颗粒的形貌、大小及分布状况;采用NETZSCH STA449C型热分析仪进行样品热失重分析,实验气氛为空气,升温速度为10 ℃/min,测试最高温度为800 ℃;采用DX-1000CSC型X射线衍射仪(XRD)(Cu靶,扫描电压35 kV,扫描电流30 mA,扫描步长为0.01°,扫描范围10°~ 80°)分析样品的晶体结构;利用UV-2450分光光度计测试样品得到相关的吸光曲线,进行样品的光学特性研究。

2 结果与讨论

2.1形成机理

在阳极室和阴极室中,两电极的电解反应为:

阳离子交换膜有效地把阳极、阴极两室分割开,在电场作用下,阳极室中的Zn2+离子通过阳离子交换膜进入阴极室,而阴极室中的OH-或Cl-离子却不能通过阳离子交换膜进入到阳极室。在电解过程中,由于阴极室内的H+离子不断被消耗,使阴极室溶液体系的pH值不断升高,在阴极室中的OH-与定向迁移的Zn2+离子相互作用生成氢氧化锌沉淀。其工作原理见图2。

图2 电解沉淀过程

通过调整两电极的电解电压,能够有效地控制进入阴极室的迁移Zn2+离子浓度和阴极电解生成OH-浓度及两者相互反应生成氢氧化锌沉淀的生成速度,做到在阴极室中氢氧化锌均匀沉淀,同时通过机械搅拌作用,可避免由于沉淀离子浓度分布不均匀而形成氢氧化锌粒度不均现象。这是因为控制阴极室内氢氧化锌生成速度,使其处于溶液过饱状态时,此时形成氢氧化锌晶核生成速度大于其晶粒的生长速度,有助于获得颗粒均匀的超细氢氧化锌粉体[13]。由于阴极表面有氢气释放,可以避免沉淀物大量在阴极表面的沉淀,同时在阴极表面形成晶粒间起到空间位阻的作用,以上因素都有利于得到超细氧化锌颗粒。

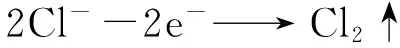

2.2热重分析

由两室电化学沉淀制得氢氧化锌试样的TG曲线(图3)可知:当热解温度达到180 ℃时,试样失去总重量的4.50%左右,为试样中吸附的少量水和乙醇分子;当热解温度升至180~330 ℃,试样失去总重量的18.50%左右,可能为氢氧化锌热分解释放出水分子所致,其理论上失重为18.20%,两者失重变化基本一致,说明以上分析是正确的;当温度超过330 ℃,试样的TG曲线不再下降,基本上为一水平直线,表明氢氧化锌完全热解,生成氧化锌。因此,确定氢氧化锌粉体热解温度为350 ℃,在此温度下,焙烧2 h可以得到氧化锌粉体。

图3 氢氧化锌的TG曲线

2.3阴极电流密度的影响

阴极电流密度J为50、100 和150 A/m2时电化学沉淀法制得沉淀物,在350 ℃温度下焙烧 2 h后得到氧化锌粉体,其TEM照片见图4。氧化锌粉体粒径分别在120~300、80~150和50~80 nm,随着电解电流密度增加,粉体颗粒尺寸明显变小,且粒度分布比较均匀(图4)。继续增加电流密度到200 A/m2时,在阴极区域出现黑色悬浮物,经分析为金属锌的还原产物。通过实验发现:电流密度在50~150 A/m2,随着阴极电流密度的增加,表现出氧化锌粉体颗粒逐渐减小的变化趋势。这是由于电解过程中,随着电解电压的增加,电流密度明显增加,Zn2+迁移速度和阴极产生的OH-速度明显增加,有助于沉淀离子OH-和Zn2+处于形成晶核过饱和状态浓度,从而获得颗粒较小的氢氧化锌颗粒,进而热解得到其超细氧化锌粉体。因此,严格控制好阴极释放沉淀离子OH-的速度和Zn2+迁移速度,在阴极室内形成较适合超细晶体形成的过饱和度,达到制备超细氧化锌的内在要求。

图4 在350 ℃焙烧后制备的氧化锌的TEM照片

Fig. 4TEM photos of calcined ZnO under temperature of 350 ℃

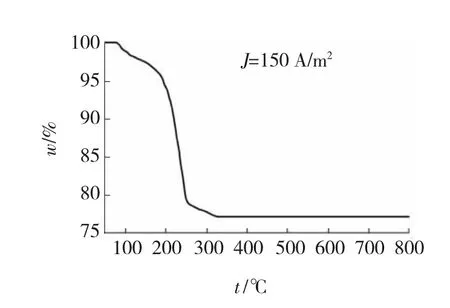

2.4光学性能分析

图5 不同粒度的氧化锌的UV-Vis紫外漫反射

Fig. 5UV-Vis diffuse reflectance spectrums of different sizes of ZnO

2.5XRD表征

图6为分析纯商品氧化锌试样的XRD图,而图7是阴极电流密度为150 A/m2时电化学沉淀、高温焙烧后得到试样的XRD图。由图6、7可见,热处理制得的超细氧化锌和化学纯商品氧化锌晶体的晶型均与XRD标准谱库氧化锌的36-1451的d值相一致,为六方晶系结构。

图6 分析纯商品氧化锌的XRD谱图

3 结 论

(1)在阳离子交换膜为隔膜的两室电解槽电解过程中,调整阴极的电解速度,能够控制通过阳离子交换膜迁移进入阴极室溶液的Zn2+离子浓度和阴极电解生成OH-浓度,有效地控制氢氧化锌晶核的生成速度和生长速度, 有利于获得凝聚少、颗粒均匀的超细氢氧化锌粉体。

(2)控制阴极电流密度在50~150 A/m2,通过两室电解沉淀、350 ℃焙烧得到的氧化锌颗粒,随着阴极电流密度的增加,氧化锌粉体颗粒逐渐减小;当阴极电流密度为150 A/m2时,所得氧化锌粉体粒径在50~80 nm,为六方晶系结构。

(3)阴极电流密度为150 A/m2时电化学沉淀、热解获得的超细氧化锌粉体,在紫外区出现一个较明显的吸收峰,为纳米晶的量子限域效应和表面效应的影响结果所致。

[1]王孝华, 聂明. 纳米氧化锌制备的新进展[J]. 化工新型材料, 2011, 39(3): 16-18, 38.[2]张荣良, 史爱波, 金云学. 纳米氧化锌的制备与应用研究[J]. 无机盐工业, 2011, 43(10): 1-4.

[3]EL-SHALL M S, GRAIVER D,PEMISZ U, et al. Synthesis and characterization of nanoscale zinc oxide particles: I. laser vaporization/condensation technique[J]. Nano-Structured Materials, 1995, 6(1/4): 297-300.

将人类与自然、当下与未来都包含在自身之内的“天下”观是传统儒家天下思想的现代形态,这种新的天下观将赋予了人类新的情怀和使命,要求我们超越狭隘的自我,超越当下,以一种悲悯的忧患意识和智慧的理性自觉构筑起防范技术风险的“围墙”,以“所有存在的善好与共生”为目的,承担起人类因自己的行为而可能产生的道德责任。

[4]DIERSTEIN A, NATTER H, MEYER F, et al. Electrochemical deposition under oxidizing conditions(EDOC): a new synthesis for nanocrystalline metal oxides[J]. Scripta Materialia, 2001, 44(8/9): 2209-2212.

[5]TSUZUKI T, Mc CORMICK P G. ZnO nanoparticles synthesized by mechanochemical processing[J]. Scripta Materialia, 2001, 44(8/9): 1731-1734.

[6]章金兵, 许民, 周小英. 固相法合成纳米氧化锌[J]. 无机盐工业, 2005, 37(7): 18-20.

[7]RISTIC M, MUSIC S, IVANDA M, et al. Sol-gel synthesis and characterization of nano-crystalline ZnO powders[J]. Journal of Alloys and Compounds, 2005, 397(1/2): 1-4.

[8]汤皎宁, 龚晓钟, 李均钦. 均匀沉淀法制备纳米氧化锌的研究[J]. 无机材料学报, 2006, 26(1): 65-69.

[9]佘利娟, 刘宝春, 韩静香. 纳米氧化锌的微乳液法制备[J]. 化学研究与应用, 2010, 22(7): 902-906.

[10]ISMAIL A A, EI-MIDANY A, ABDEL-AAL E A, et al. Application of statistical design to optimize the preparation of ZnO nanoparticles via hydrothermal technique[J]. Materials Letters, 2005, 59(14/15): 1924-1928.

[11]周幸福, 韩爱杰, 楮道葆, 等. 电合成系列锌配合物及纳米ZnO的制备[J]. 化学学报, 2002, 60(11): 2064-2068.

[12]徐秀梅. 电化学沉淀法在制备超细ZnO粉体中的应用[J]. 实验室研究与探索, 2007, 26(8): 14-16.

[13]张昭, 彭少方, 刘栋昌. 无机精细化工工艺学[M]. 北京: 化学工业出版社, 2002: 15-17.

(编辑王冬)

Preparation of ultrafine ZnO powders through electrochemical precipitation method

XUXiumei,JINGJiehui

(College of Resources & Environmental Engineering, Heilongjiang Institute of Science & Technology, Harbin 150027, China)

Aimed at addressing the disadvantages occurring in the conventional preparation of ultrafine zinc oxide powder, such as sophisticated equipment, complex operating conditions and additional dispersing agents, this paper introduces how to obtain zinc hydroxide precipitation in cathode chamber of two-chamber electrobath divided by cation-exchange membrane, by controlling the current densities at 50~150 A/m2on cathode, and combining hydroxyl ion generated by electrolyzing sodium chloride solution in cathode chamber with zinc ion migrating into anode chamber. Ultra-fine particles of zinc oxide are prepared by calcining precipitate for two hours at the temperature of 350 ℃. The TEM and XRD analysis shows that the zinc oxide powder exhibits a gradually reducing size due to an increasing electrolyzing density on cathode. Zinc oxide nanoparticles obtained with electrolyzing density of 150 A/m2have the diameter of 50~80 nm and zinc oxide shows a hexagonal crystal system. The experiment results show that the two-chamber electrochemical precipitation, boasting advantages, such as an easier operating condition, less sophisticated equipment, and freedom from chemical dispersants, works as a more effective method designed for preparing ultrafine zinc oxide powder.

electrochemical method; zinc oxide; ultra-fine powder

1671-0118(2012)06-0567-04

2012-10-24

徐秀梅(1967-),女,黑龙江省哈尔滨人,教授,硕士,研究方向:无机功能材料制备及应用,E-mail:hljxxm@sina.com。

TB383; O646

A