热塑性复合材料纤维铺放工艺的研究进展

2012-10-30韩振宇李玥华富宏亚邵忠喜

韩振宇,李玥华,富宏亚,邵忠喜

(哈尔滨工业大学 机电工程学院,哈尔滨150001)

热塑性复合材料纤维铺放工艺的研究进展

韩振宇,李玥华,富宏亚,邵忠喜

(哈尔滨工业大学 机电工程学院,哈尔滨150001)

现代复合材料的发展距今已近70年,在这些年中,其发展始终以解决采用传统材料所不能实现的工程技术难题为目标。由于复合材料具有传统材料所无法比拟的高比强度、高比模量、良好的抗疲劳性,抗腐蚀性等特点,已经被广泛应用在国民生产各个领域,特别是航空航天等高尖端技术领域。目前,用于航空领域飞机复合材料构件制造的主要有树脂基、金属基和陶瓷基三种复合材料,其中,应用最为广泛的是炭纤维增强型树脂基复合材料,占80%以上[1]。据预测,未来商用飞机复合材料构件用量所占质量比将达70%~80%[2]。用于飞机复合材料构件生产的主要制造工艺有半自动人工铺放、自动纤维缠绕、自动纤维带铺放和自动纤维丝铺放等。其中,纤维带(或纤维丝)铺放技术是最具前景的加工方式。纤维铺放技术的加工对象主要为炭纤维增强型树脂基复合材料,这类材料根据其热行为不同,可分为纤维增强热固性复合材料和纤维增强热塑性复合材料。前者已被广泛应用到飞机制造领域,后者近些年来被各国学者广泛研究,据文献报道,已应用到空中客车A380和A350中[3]。与纤维增强热固性复合材料相比,纤维增强热塑性复合材料具有固化成型耗时少,良好的焊接性、抗冲击韧性、可循环性、抗化学腐蚀性以及近乎无限的保质期等优点,具有广阔的应用前景[4]。纤维增强热塑性复合材料与纤维铺放技术相结合,可显著降低生产成本和缩短加工时间。上述两者的结合具有如此显著优势的原因在于复合材料构件成型过程中采用了“原位固化”技术,与传统的“热压罐”固化技术相比,“原位固化”不受加工场地和零件大小的限制,且复合材料构件在铺放过程中一次成型。因此,运用纤维铺放技术对纤维增强热塑性复合材料进行加工来制造飞机复合材料构件将会是未来飞机复合材料构件生产的主流。但是,从文献[5]可以看出,“原位固化”成型技术加工的铺层间强度为高压固化成型加工的铺层强度的89%~97%。如何消除近10%的差距,将是热塑性纤维铺放技术成功应用到实际生产当中的最大障碍。这个难题最终的解决应当归结于对纤维铺放工艺过程的严格控制。因此,对纤维铺放工艺进行研究是十分必要的。近20年来,各国研究人员对复合纤维铺放工艺进行了一系列的研究和探讨,但国内未见有关此类报道及相关文献。热塑性复合材料纤维铺放工艺的研究,主要是研究复合纤维铺放过程中的各种物理现象,通过分析这些现象,建立合理的数学模型,找到正确的加工方式与合理的加工参数,最终使复合纤维铺层的性能达到所要求的指标。本文将对纤维铺放过程中,影响最终产品质量的主要工艺过程和参数包括:加热工艺、冷却工艺、铺层间强度、铺放压力、残余热应力等进行深入的分析与阐述。

1 热塑性复合材料纤维铺放工艺

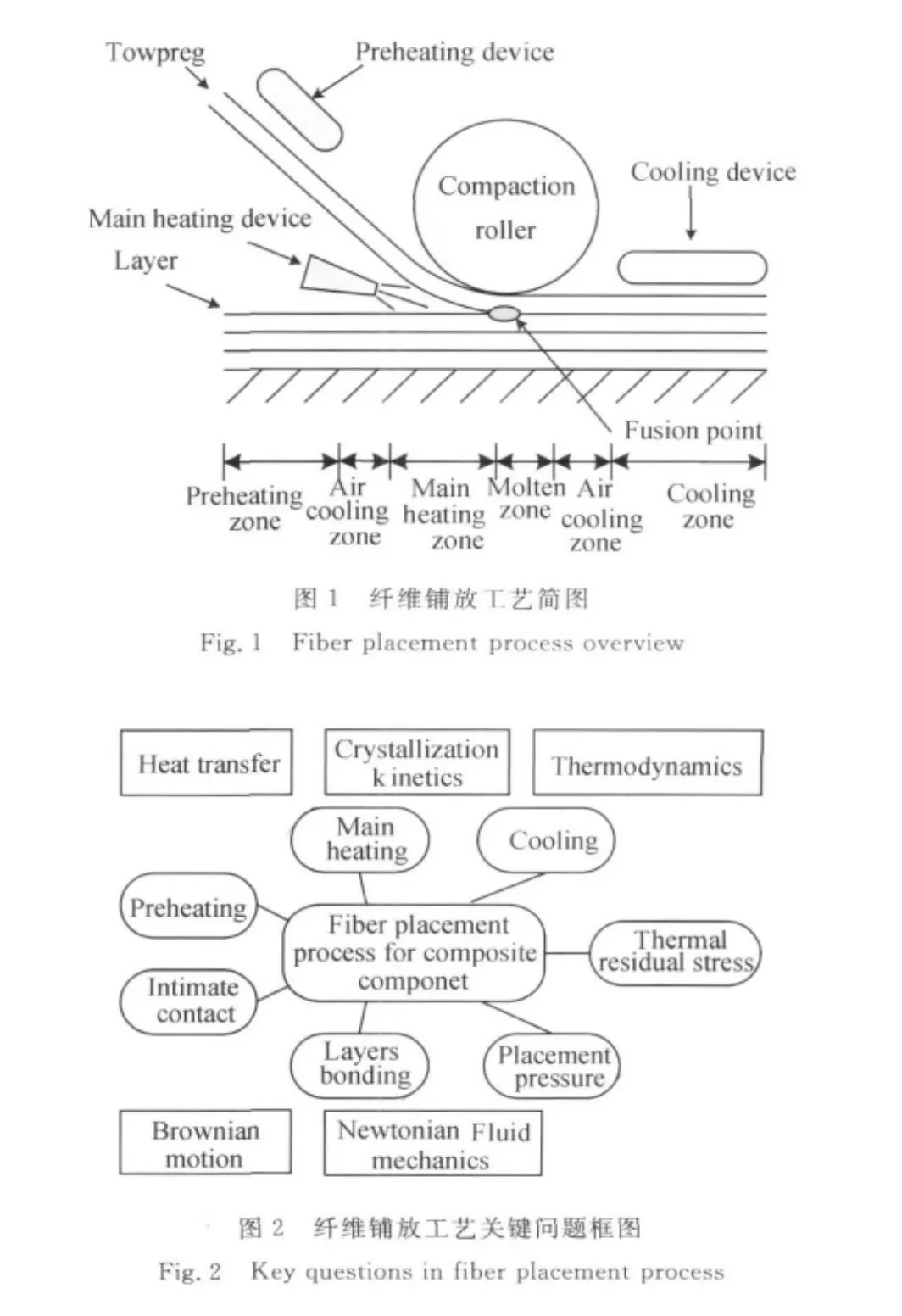

纤维铺放根据铺放材料宽度的不同,分为纤维带铺放和纤维丝铺放。前者由于纤维带宽度较大的原因适合用于复合材材料构件平面类结构的连续成型,也可用于简单曲面结构的成型[6]。后者由于纤维丝的宽度小可用来加工大曲率复合材料构件,目前,纤维丝最多可同时铺放32根,这些纤维丝组成的“带”最大宽度可达102~406mm,因此,也适合加工平面类构件或曲率较小的构件[7]。纤维带铺放与纤维丝铺放的铺放工艺基本相同,本文将以纤维丝铺放为例来对铺放工艺进行论述。图1所示为纤维铺放工艺简图。从图1可以看出,纤维铺放成型过程中,预浸丝束需依次通过预加热区、空气冷却区、主加热区、熔合区、空气冷却区和特定冷却区共六个区域[8]。对预浸丝束进行预加热的主要目的是提高纤维铺放速率;对其进行主加热的目的是使预浸丝束上预浸料熔化,使其具有一定的流动性与黏弹性,为后面铺层间的完全熔合提供前提条件;在熔合区,在压辊压力作用下,预浸丝束与之前的铺层(或芯模表面)黏合成一体;完成粘合后的铺层进入特定冷却区完成最终的冷却固结。设置特定冷却区而不采取自然冷却方式的主要原因是纤维束基体材料需以一定的冷却速率固结才能达到所要求的强度指标。由于预加热区与主加热区,主加热区与特定冷却区之间不可能紧密相邻,因此,在此之间必然存在两个空气冷却区,虽然这两个空气冷却区区间很小,但对温度的变化会产生较大的影响,不能忽略不计。在铺放成型过程中,主要涉及预加热、主加热、冷却、铺层间紧密接触、铺层间熔合、铺放压力及残余热应力七个方面的问题,这些问题的解决和处理又涉及一系列的相关学科,如传热学、结晶动力学、热力学、布朗运动及扩散现象、牛顿流体力学等,纤维铺放工艺如图2所示。对涉及上述学科的相关铺放工艺进行研究,可以为铺放中各项工艺参数的设定建立理论依据,通过理论数据与实验数据的对比优化,就可确定最优的铺放工艺参数,最终达到复材构件所要求的各项技术指标。下面将对铺放过程中涉及的七个问题进行分类论述。

2 纤维铺放中的加热工艺

纤维铺放过程中的加热工艺包括预加热工艺和主加热工艺两项。主要涉及加热温度的确定,热源的选择和加热模型的建立三方面内容,涉及的物理现象主要是热传递现象。

2.1 加热温度的确定

目前,纤维铺放中使用的炭纤维增强热塑性复合材料具有较高的加工温度,例如 APC-2(Carbon/PEEK),其工艺温度为382~399℃。采用预加热技术,一方面,可以显著缩短主加热所需的时间,提高纤维铺放速率;另一方面,又可避免无预热时,铺层啮合点处温度在短时间内由于温度梯度变化过大,而引起过多的残余应力。预加热时,需保持基体材料原有的物理化学性质,因此,预加热温度通常选取略低于基体材料玻璃转化温度的值[9,10]。主加热的目的是使基体材料熔化,使其具有一定的流动性和较低的黏弹性,在压辊压力的作用下,预浸丝束基体材料与铺层基层材料发生良好的融合。主加热温度的选择除了要高于基体熔化温度外,还要考虑到基体退化对铺层质量产生的影响,因此,主加热的温度应选取基体材料熔化温度与退化温度之间的值。这样,既可保证基体材料完全熔化,又可使基体材料不发生化学反应,避免影响铺层质量。

2.2 热源的选择

热源的选择,通常需要结合具体的应用场合,主要从热源自身的价格、质量、体积、加热时间和热利用率等几个方面加以考虑。目前,应用在纤维铺放中的热源主要有激光热源、红外线热源和高温气体热源三种。激光束热源加热时间极短,但受自身价格、质量和体积的影响,适用于对加热空间和价格没有限制的场合;红外线热源适用于对加热时间要求较低,同时对价格要求尽量低的场合;高温气体热源适用于要求加热时间较短,同时加热空间又很小的场合,但高温气体热源的最大缺点就是能量的利用率太低[11]。在文献[12]中还将热流体作为热源进行了研究,其最大的优点是可循环利用,极大地提高了热源的热利用率,但由于其可实施性较差,并未被广泛使用。因此,在实际铺放过程中,主要参考上述三种热源各自的优缺点及纤维铺放工艺的特点,来合理灵活地选择加热方式。

2.3 加热模型的建立

目前,工业上使用的预浸丝束的标准宽度为3.2,6.4,12.7mm 三种型号,预浸丝束的厚度在0.1~0.3mm之间。当热源垂直于预浸丝束表面加热时,根据热力学第一定律,考虑热量传递方向,可建立一维、二维或三维的热传递模型。同时,根据热源的不同,铺放设备及周围的实际环境,确定相应的热传递方式,建立热传递模型的边界条件。鉴于热传递模型及其边界条件的复杂性,多数情况采用有限元的方式对模型进行数值求解,来研究不同时刻,温度在纤维束中不同位置的分布情况以及时间、温度、位置三者之间的关系。

考虑到热量主要沿厚度方向传递,而沿宽度和长度方向的热传递很少,Colton,Pitchumani,Munki等进行了一维热传递模型的研究[13-15]。其中,Colton建立了热塑性复合材料纤维缠绕/铺放的一维热传导模型,考虑的热传递方式为热对流和热辐射,得出了纤维缠绕速率为最主要的工艺参数的结论。Pitchumani建立了热塑性复合材料纤维铺放的一维热传导模型,同时还讨论了铺放过程中铺层基体的熔合与基体的退化等问题。Munki则分别以高温气体和热流体作为热源,对纤维铺放一维热传导模型进行了讨论,同时,还进行铺放压力的研究。

考虑到热量主要沿厚度与宽度方向传递,而沿长度方向的热传递很少,可忽略不计,Grove,Chasemi Nejhad,S.Turnkor进行了二维热传递模型的研究[16-18]。Grove建立了纤维带铺放二维热传导模型,采用激光热源,讨论了温度对铺放工艺的影响。Chasemi Nejhad建立了纤维带铺放的二维热传导模型,分别求其解析解与数值解;同时,对铺放速率,热密度,热源宽度等铺放工艺参数进行了讨论。S.Turnkor建立了纤维带铺放的二维热传导模型,通过有限元的方法求其数值解,并将数值解与其他文献中实验值进行了对比,验证了此模型的实用性。

加热温度,加热热源,加热模型三者共同决定了加热时间,而铺放速率主要由加热时间所决定。因此,在上述三者确定的情况下,可以计算出铺放速率的理论值范围。

3 纤维铺放中的冷却工艺

用于制造飞机复合材料构件的炭纤维增强热塑性复合材料其基体材料属于半结晶聚合物。在这类聚合物兼有无定形聚合物和结晶聚合物的优点,其分子结构中,一部分能量较低的重复单元分子结构有序排列,形成密实的结晶部分,另一部分能量较高的结构单元呈无规卷曲状态[6]。半结晶聚合物的使用温度、抗蠕变性、硬度和强度主要受结晶度的影响,随结晶度的增大而增大,但结晶度过高,又会使聚合物变脆[6,19]。因此,在实际应用中,需严格保证半结晶聚合物成品的结晶度,才能保证产品质量。在纤维铺放过程中,冷却工艺决定了复合材料构件的结晶度值,当预浸丝束通过熔合区完成铺层间的熔合后首先通过区间很窄的空气冷却区,随后进入到特定冷却区,在这个区域,铺层基体材料将完成其最终的结晶固化。在冷却过程中,冷却速率和冷却时间是影响最终结晶度的两个重要参数。这里将涉及传热学和结晶动力学两个学科知识的交叉。

3.1 冷却参数的选择

对于半结晶聚合物,其各项性能主要受结晶程度和结晶状态的影响。结晶速率是材料结晶程度和结晶状态的显著影响因素,而冷却速率及冷却时间决定了结晶速率。因此,可以得出,冷却速率和冷却时间是冷却工艺中最为关键的两个参数,它们将影响最终的产品品质。因此,在纤维铺放过程中,应合理选择和严格控制这两个参数[20]。合理的冷却速率主要是通过大量实验数据得到的。首先,应用在纤维铺放中的纤维增强热塑性复合材料的基体材料,其性能最优时所对应的结晶度值的范围应该是材料制造厂商提供的;其次,在已知最优结晶度值范围的基础上,需要设定冷却条件,如等温冷却或以一定的冷却速率冷却,然后通过实验得出在此条件下的基体材料的结晶速率;最后,在得到冷却速率与结晶速率之间的关系之后,需要根据实际情况建模,计算在此冷却速率下,达到要求结晶度所需的时间,这个时间也就是在纤维铺放过程中铺层需要在冷却区所停留的时间。结晶速率的测定方法通常有膨胀计法、光学解偏振法、DSC法、热台偏光显微镜法、小角激光光散射法等[20]。

3.2 冷却模型的建立

将计算仿真与实验研究相结合来研究纤维铺放的冷却工艺,可以在较短时间内预测产品的最终性能,得到较为合理的冷却工艺参数,对实际生产有很强的指导意义。冷却过程涉及材料的相变,结晶化,热传导等物理现象,冷却模型的建立是将结晶动力学模型与能量模型相耦合,通过设定温度、材料的密度、黏度、热传导率,热熔等物理参数,同时设定符合实际情况的边界条件,利用现有的多物理场仿真软件得到达到某一结晶度的条件下,冷却速率与冷却时间之间的关系。

冷却模型建立的关键是结晶动力学模型的建立,其中,基于Avrami方程的模型以被众多学者进行研究,基于Tobin方程建立的模型,用来预测等温条件或非等温条件的晶体生长也被广泛的研究[21]。Tobin方程考虑了的均匀成核和非均匀成核对结晶度的影响,而Avrami方程则认为基体材料被完全熔化,不存在成核现象[21]。此外,Ozawa模型应用在非等温结晶动力学也被研究。合理的结晶动力学模型的确立需要通过实验的方式,目前,最为常用的实验方法是示差扫描热量法(DSC)。

冷却模型建立所需的能量模型,即符合能量守恒定律的能量方程,M.hamed Boutaous等人将Avrami等式与能量方程相耦合,通过多物理场仿真软件comsol进行计算,得到了冷却速率与冷却时间之间的关系[22]。同时,将仿真得到的理论数据与已报道文献中的实验数据加以对比,证明了理论模型的正确性,说明了此理论模型可用于指导实际生产。

通过求解冷却模型得到的冷却时间是决定纤维铺放速率的又一重要参数。如铺放速率过大,将会使基体材料的结晶度值过小,使最终产品的硬度、强度、抗蠕变性变差,达不到产品所要求的指标。而铺放速率过小,又将使最终产品的韧性变差,同时增加加工时间。在加热工艺中介绍到,加热时间也是决定铺放速率的一个重要参数,但纤维铺放过程中,铺放速率只能是一个值,当由加热时间所计算的铺放速率与由冷却时间所计算的铺放速率不一致时,可以通过调整加热区间的长度或特定冷却区间的长度来达到二者速率的一致。

4 纤维铺放中的铺层间强度

纤维铺放过程中,设定合理的加热工艺参数和冷却工艺参数可以保证复合材料构件基体材料的性能达到所要求的性能指标,但复合材料构件最终的性能是否满足要求,还与铺层间强度有关,即与第n个铺层和第n+1个铺层熔合后所能达到的铺层间强度有关。铺层间强度受两铺层间紧密接触程度、两铺层熔合时分子渗透距离及纤维铺放压力三方面因素的影响。

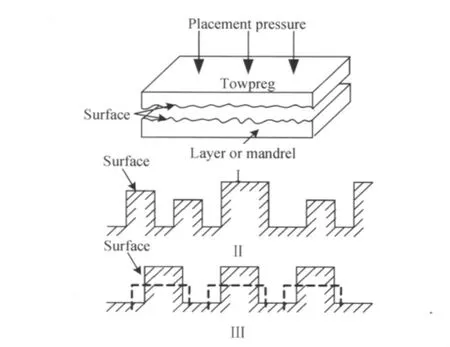

4.1 铺层间紧密接触

铺层间紧密接触度的定义是在任意给定时间,两铺层接触面积占铺层面积总面积的百分比,与温度、压力、接触时间有关[23]。图3中Ⅰ所示为预浸丝束表面与铺层表面(或芯模表面)的微观几何形貌示意图,由于两表面表面粗糙度的原因,预浸丝束与铺层表面(或芯模表面)开始时不可能完全接触。Dara和Loos等将预浸丝束和铺层表面(或芯模表面)的微观几何形貌用大小不同的矩形来描述,如图3中Ⅱ所示。Lee和Springer等鉴于上述描述使用不方便,将大小不同的矩形简化成大小相同的矩形来描述预浸丝束和铺层表面(或芯模表面);如图3中Ⅲ所示[24,25]。在纤维铺放过程中,在温度一定时,当压辊对预浸丝束施加一定的铺放压力后,预浸丝束与铺层表面(或芯模表面)的突起的矩形将发生变形,矩形高度将减小,宽度将增大,变形后的矩形如图3Ⅲ中虚线所示。上述研究人员仅根据各自的简化模型讨论了温度和压力对铺层间紧密接触度的影响,而Mantell和Springer在上述简化模型的基础上,将接触时间的因素考虑进去[26]。前面的研究存在一个共同的缺点,就是没有将现行的粗糙度评价指标与计算模型相结合,在实际应用中存在一定的不便。如何将现行的粗糙度评价指标与计算模型相结合,将是今后需要研究的一个问题。

图3 预浸丝束表面结构示意图Fig.3 Schematic of surface structure of towpreg

4.2 铺层间熔合

相邻两铺层表面,当加热到温度高于自身基体熔化温度时,并在一定的铺放压力作用下,会发生一铺层表面的分子向另一铺层扩散的现象,这种现象称为铺层间的熔合[23]。分子扩散的距离决定了铺层间强度,这与温度、压力与扩散时间有关,用来描述此现象的模型是建立在链的塌滑理论基础上的[27,28]。早先的研究主要集中在等温条件下热塑性聚合物间的熔合,如De Gennes P和Doi M,接着Bastien将研究扩展到非等温条件,后来Yang F发现Bastien模型中不合理的地方,并对非等温条件下的熔合模型进行了更为合理的研究[27-30]。铺层间熔合模型研究的关键是建立铺层间强度与铺放温度,铺放压力之间的函数,找出熔合所需的最佳时间,为纤维铺放过程提供压辊压实的时间参数。

4.3 纤维铺放压力

纤维铺放过程中,铺层间的紧密接触与熔合都与铺放压力有着密切的关系。因此,需要对压辊及所接触铺层进行压力场建模分析。当预浸丝束通过压辊后,其厚度和宽度都将发生变化,厚度减小,而宽度增大,在长度方向的变化可以忽略不计。根据上述变化,Ranganathan等建立了二维的可压缩的牛顿流体模型;Pitchumani预测了压辊及所接触铺层的压力场分布分析[14]。在建模过程中,涉及流体力学,动量方程及能量方程相关知识。此外,铺放压力还会影响到铺放材料的孔隙率,关于铺放压力与空隙率之间的关系,目前所见文献仅通过实验的对其进行了定性方面的研究,关于这两者之间的定量关系今后还需要进行深入研究。

5 残余热应力

由于纤维增强热塑性复材的增强相与基体相的热膨胀系数不同,残余热应力在所有这类复合材料都是固有存在的,其存在直接影响了复合材料构件的各项性能及复合材料构件的结构设计。从以往的研究可以得出,残余热应力的研究主要集中在三个方面:首先,微观机械水平的研究,也就是增强相材料与基体相材料的研究;其次,宏观机械水平的研究,即铺层中残余热应力的研究;最后,整体研究,主要是针对由于铺层厚度引起的残余热应力的研究[4,31,32]。纤维铺放时,在铺放材料确定的情况,残余热应力与加工温度,特别是冷却速率有关,还与铺层的铺放角度和铺层数有关。目前,冷却速率与残余热应力之间的关系已相对清楚,对于不同的基体材料,呈现不同的变化趋势。例如,对于半结晶热塑性聚合物而言,残余热应力随冷却速率的增大而减小。而铺放角度与铺层数目产生的残余热应力对复材构件整体性能的影响的研究相对较少。这方面的研究可以在一定程度上指导复合材料构件在铺放过程中的轨迹规划。

6 结束语

纤维铺放的工艺是决定热塑性复合材料能否成功应用到实际当中,生产出合格复合材料构件的关键,是整个纤维铺放的核心技术。纤维铺放过程中涉及了很多的物理现象、物理参数,如何将这些参数合理的优化,最终得到合适的加工参数,是纤维铺放工艺研究的重点。在这些方面,国内的研究明显滞后于国外的研究,今后此方面的研究将任重而道远。

[1]林胜.自动铺带机/铺丝机(ATL/AFP)-现代大型飞机制造的关键设备(上)[J].WMEM,2009,(4):84-89.

[2]MOREY B.Automating composites fabrication[J].Manufacturing Engineering,2008,140(4):12-16.

[3]VAN BARSCHOT J.Airbus en boeing vliegen met ten cate[N].NRC Handelsblad,Rotterdam,2005-01-05(17).

[4]PATRICIA P P,HARALD E N B,BEUKERS A.Residual stresses in thermoplastic composites-a study of the literature-partⅠ:formation of residual stesses[J].Composites:Part A:Applied Science Manufacturing,2006,37(11):1847-1857.

[5]LAMONTIA M A,GRUBER M B,TIERNEY J J,et al.Modeling the accudyne thermoplastic in situ ATP process[A].30th International SAMPE Europe Conference[C],Paris:SAMPE,2009.

[6]张晓明,刘亚雄.纤维增强热塑性复合材及其应用[M].北京:化学工业出版社,2007.245-247.

[7]ARONSON R.Composites offer more opportunities manufacturing[J].Engineering,2005,135(2):75-83.

[8]LI Yue-hua,FU Hong-ya,SHAO Zhong-xi.The influence of preheating on automated fiber placement speed[A].Advanced Materials Research[C].Switzerland,Trans Tech Publications,2011.213:136-142.

[9]GHASEMI NEJHAD M N.Three-dimensional thermal and residual stress analysis of in-situ thermoplastic composite filament winding[D].Department of Mechanical Engineering,University of Delaware,Newark,Delaware,1992.

[10]GHASEMI NEJHAD M N.Thermal analysis for thermoplastic composite tow/tape preheating and pultrusion[J].Journal of Thermoplastic Composite Materials,1997,10(6):504-523.

[11]KLASUS D F,KARL V S.A new compact robotic head for thermoplastic fiber placement[A].38th SAMPE Symposium[C],Paris:SAMPE,1993.138-151.

[12]SHIH P J.On-line consolidation of thermoplastic composites[D].Department of Mechanical Engineering,Virginia Polytechnic Institute and State University,Virginia,Blacksburg,1997.

[13]COLTON J,LEACH D.Processing parameters for filament winding thick-section PEEK/carbon fiber composites[J].Polymer Composites,1992,13(6):427-434.

[14]PITCHUMANI R,DON R C,GILLESPIE J W,et al.Analysis of on-line consolidation during thermoplastic tow-placement process[J].Thermal Processing of Materials,1994,289:223-239.

[15]LEE M.Heat transfer and consolidation modeling of composite fiber tow in fiber placement[D].Department of Mechanical Engineering,Virginia Polytechnic Institute and State University,Virginia,Blacksburg,2004.

[16]GROVE S M.Thermal modeling of tape laying with continuous carbon fiber-reinforced thermoplastic.Composites[J],1988,19(2):367-375.

[17]GHASEMI NEJHAD M N,COPE R D,GüCERI S I.Thermal analysis of in situ thermoplastic composite tape laying[J].Journal of Thermoplastic Composite Materials,1991,4(1):20-45.

[18]TURNKOR S,TURKMEN N,CHASSAPIS C,et al.Modeling of heat transfer in thermoplastic composite tape lay-up manufacturing[J].Heat Mass Transfer,2001,28(1):49-58.

[19]JANDAL M Z,WIDMANN G.热分析应用手册系列丛书:热塑性聚合物[M].上海:东华大学出版社,2008.1-20.

[20]金日光,华幼卿.高分子物理[M].北京:化学工业出版社,2007.80-110.

[21]TIERNEY J J,GILLESPIE J W Jr.Crystallization kinetics behavior of PEEK based composites exposed to high heating and cooling rates[J].Composites:Part A :Applied Science Manufacturing,2004,35(5):547-558.

[22]BOUTAOUS M,BRAHMIA N,BOURGIN P.Parametric study of the crystallization kinetics of a semi-crystalline polymer during cooling[J].Comptes Rendus Mecanique,2010,338(2):78-84.

[23]TIERNEY J J,GILLESPIE J W Jr.Modeling of situ strength development for the thermoplastic composite tow placement process[J].Journal of Composite Materials,2006,40(16):1487-1506.

[24]DARA P H,LOOS A C.Thermoplastic matrix composite processing model[R].Virginia Polytechnic Institute and State University,Virginia,Blacksburg,1985.

[25]LEE W I,SPRINGER G S.A model for the manufacturing process of thermoplastic matrix composites[J].Composite Materials,1987,21(11):1017—1987.

[26]MANTELL S C,SPRINGER G S.Manufacturing process models for thermoplastic composites[J].Composite Materials,1992,26(16):2348-2377.

[27]DE GENNES P.Reptation of a polymer chain in the presence of fixed obstacles[J].Chemical Physics,1971,55(2):572-579.

[28]DOI M,EDWARDS S F.Dynamics of concentrated polymer systems[J].Faraday Transactions,1978,74(1):1789-1801.

[29]BASTIEN L J,CILLESPIE J W Jr.A nonisothermal healing model for strength and toughness of fusion bonded joints of amorphous thermoplastics[J].Polymer Engineering and Science,1991,31(24):1720-1730.

[30]YANG F,PITCHUMANI R.Healing of thermoplastic polymers at the interface under nonisothermal conditions[J].Macromolecules,2002,35(8):3213-3224.

[31]PARLEVLIET P P,BERSEE H E N,BEUKERS A.Residual stresses in thermoplastic composites-a study of the literaturepartⅡ:experimental techniques[J].Composites Part A:Applied Science Manufacturing,2006,37(3):651-665.

[32]PARLEVLIET P P,BERSEE H E N,BEUKERS A.Residual stresses in thermoplastic composites-a study of the literaturepartⅢ:effects of thermal residual stresses[J].Composites Part A:Applied Science Manufacturing,2006,37(6):1581-1596.

Thermoplastic Composites Fiber Placement Process Research

HAN Zhen-yu,LI Yue-hua,FU Hong-ya,SHAO Zhong-xi

(School of Mechatronics Engineering,Harbin Institute of Technology,Harbin 150001,China)

热塑性复合材料由于其良好的可焊接性、可循环利用性、抗化学腐蚀性,特别是短时间内就可加工成型等特点,在未来航空航天构件制造领域有着广阔的应用前景。纤维铺放过程中涉及一系列的物理现象,涵盖传热学、热力学、结晶动力学,牛顿流体力学等学科及这些学科的交叉领域。本文以上述学科的相关知识为理论依据,对纤维铺放工艺中的加热工艺,冷却工艺,铺层间强度,纤维铺放压力和残余热应力五方面内容,通过分析其理论模型的建立和求解方法,介绍和讨论了纤维铺放过程中与最终产品质量相关的基体材料结晶度、铺层间紧密接触程度、铺层间熔合度等关键问题及其中涉及的铺放温度、铺放速率、铺放压力等主要工艺参数。同时,本文还总结了国外的研究成果和研究进展,指出其中存在的一些问题,并对今后纤维铺放工艺的研究方向进行了展望。

热塑性复合材料;纤维铺放;加热工艺;冷却工艺;铺层间强度;残余热应力

The thermoplastic composites,which are known for their weldability,recyclability,chemical resistance,and rapid forming,will become common engineering materials in aerospace industry.There are some physical phenomena during fiber placement process,which involves some fields and cross-fields,such as heat transfer,thermomechanics,crystallization kinetics,Newtonian fluid mechanics and so on.Based on above theories,this article analyses theoretical models of heating process,cooling process,interlaminar bond strength,fiber placement compaction load and thermal residual stress,and discusses the influence factors of final products performance,such as matrix material crystallinity,the degree of inter laminar intimate contact,the degree of interlaminar diffusion and so on.The research achievements and research process are summarized and analyzed in this paper,and some problems which still existed and need to be resolved are discussed.The future development trend of fiber placement is also predicted.

thermoplastic composite;fiber placement;heating process;cooling process;interlaminar bond strength;thermal residual stress

TH162

A

1001-4381(2012)02-0091-06

国家自然科学基金资助项目(51005060);国家科技重大专项资助项目(2009ZX04004-111)

2010-12-28;

2011-07-06

韩振宇(1978-),男,博士,副教授,主要从事复合材料纤维铺放/缠绕成型CAD/CAM技术、开放数控、智能加工等方面的研究工作,联系地址:黑龙江省哈尔滨市西大直街92号哈尔滨工业大学422信箱(150001),E-mail:hanzy@hit.edu.cn