空心风扇叶片榫头裂纹原因分析

2012-10-22高志坤韩振宇佟文伟张开阔

高志坤,韩振宇,佟文伟,张开阔,李 青

(中国航空工业沈阳发动机设计研究所,沈阳 110015)

0 引言

风扇叶片是目前最常用的航空发动机——涡扇发动机的重要部件,从早期的窄弦带凸肩实心叶片到后期的宽弦空心叶片,风扇叶片在结构设计上发生了重大的变化,相伴而来的是涡扇发动机性能的不断改进与提高。目前,宽弦空心风扇叶片已经成为先进涡扇发动机的标志性部件之一,如 PW4084、GE90、TRENT800、F119、M88 - 2和EJ200等发动机上都采用了宽弦空心风扇叶片[1-4]。

某空心风扇叶片采用超塑成形/扩散连接(SPF/DB)组合工艺制造,材料为TC4钛合金,叶身进行喷丸处理,榫头不进行喷丸处理。为了解该叶片的疲劳性能,研究其破坏模式和失效机理,验证空心叶片设计和加工工艺,对3片叶片开展了振动疲劳试验。试验过程中,空心叶片榫头部位均出现了宏观裂纹。本研究对其中1片叶片榫头裂纹问题进行了全面分析,为避免同类故障的再次发生提供借鉴。

1 试验与结果

1.1 宏观检查

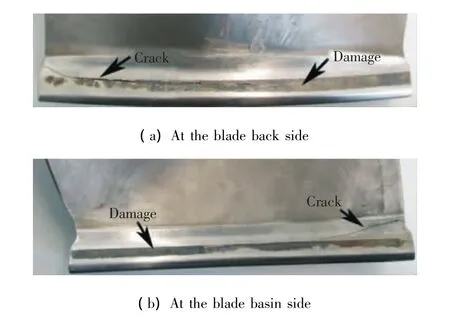

裂纹位于叶片榫头部位,呈横向扩展,在叶背和叶盆侧扩展长度相近,约为9 mm;榫头叶背、叶盆侧均有明显的损伤带,主要呈灰黑色,并有少量红棕色锈迹掺杂,榫头底面局部也有同样的不均匀损伤;裂纹大部分位于该损伤带内,且靠近上端(图1)。

图2为裂纹断口宏观形貌。断口呈灰、黑色,黑色区有一定的磨损,可见明显的放射棱线和疲劳弧线,表明断口为疲劳断口,断裂起始于叶背侧距排气边端面约5.4 mm处,有多个小台阶,呈线性特征。相对的叶盆侧也有多个小台阶,台阶区域较粗糙。断口心部可见一条将叶背和叶盆分开的痕迹,应为叶背和叶盆壁板扩散焊形成的焊缝。

图1 榫头裂纹宏观形貌Fig.1 Appearance of the crack of the tenon

图2 裂纹断口宏观形貌Fig.2 Fracture surface of the blade

1.2 断口微观检查

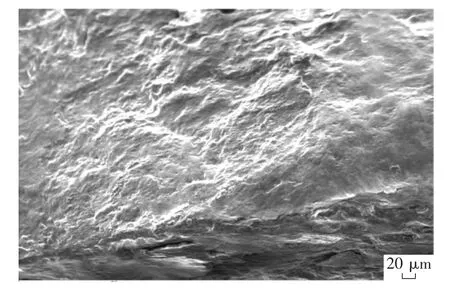

在扫描电镜中低倍观察,裂纹断口疲劳源区局部可见到附着物,形貌见图3。能谱分析结果见表1,由表可见附着物除含有叶片基体Ti、Al、V元素外,还有一定量的O、Fe元素,说明附着物应为叶片基体和夹具配合产生的剥落物进入裂纹断口形成的。对疲劳源区进一步放大观察,呈挤压形貌,未见明显的冶金缺陷(图4)。放大观察扩展区,大部分呈挤压形貌(图5),扩展后期可见到疲劳条带形貌(图6)。

表1 能谱分析结果(质量分数 /%)Table 1 Results of EDS analysis(mass fraction/%)

图3 断口源区低倍形貌Fig.3 Low-power appearance of source zone

图4 断口源区高倍形貌Fig.4 High-power appearance of source zone

图5 扩展区形貌Fig.5 Appearance of the fatigue propagation zone

图6 扩展后期疲劳条带Fig.6 Fatigue striations near the end of propagation zone

1.3 表面检查

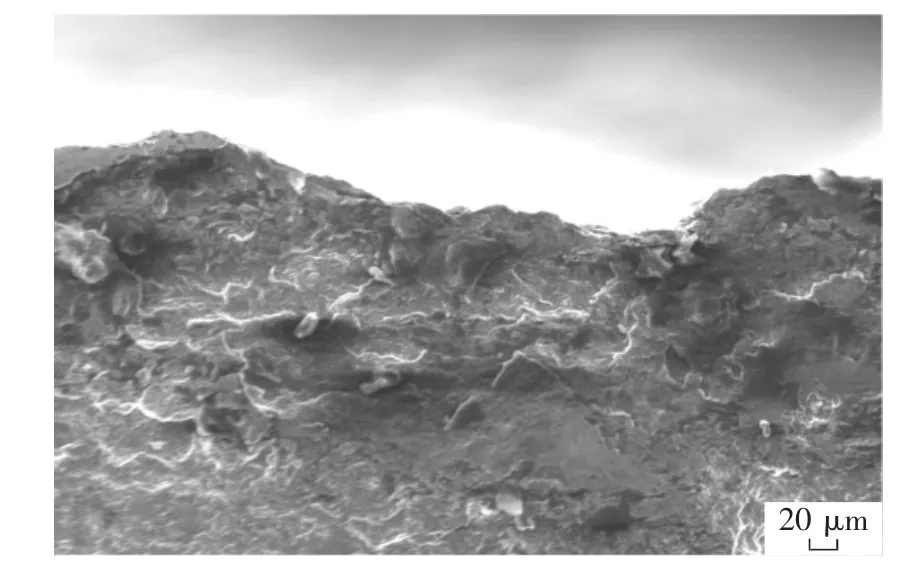

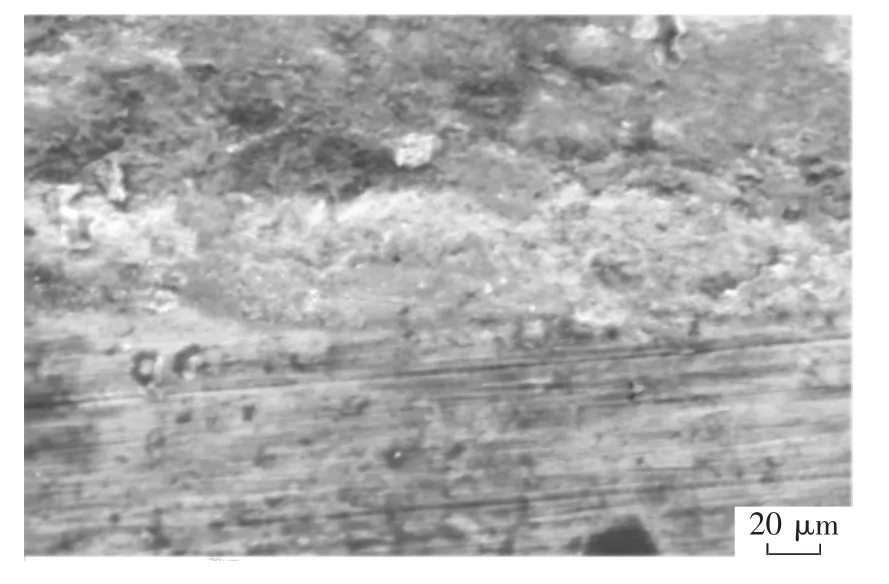

在扫描电镜下观察断口疲劳源区附近表面,源区损伤带呈分层、起皮和剥落形貌(图7),能谱分析(表1)表明,损伤带除含有叶片基体Ti、Al、V元素外,还有大量的O、Fe元素,进一步说明损伤带是由榫头与夹具磨损产生。向榫头侧观察,损伤带中间区域有蹭磨、挤压痕迹(图8),形成的“鱼鳞”状塑性变形条带宽约为20 μm(图9),从其塑性变形及痕迹方向判定叶片和榫头相对运动方向为径向。损伤带距榫头侧边缘还可见到明显的横向机械加工刀痕(图10),而近叶尖侧未见,表明损伤由榫头侧向叶尖侧逐渐加重。

图7 源区表面形貌Fig.7 Side surface near the crack source zone

图8 蹭磨、挤压形貌Fig.8 Appearance of abrasion and extrusion

图9 “鱼鳞”状塑性变形形貌Fig.9 Appearance of plastic deformation

图10 机械加工刀痕形貌Fig.10 Appearance of machining mark

1.4 硬度检测

在裂纹断口附近取硬度试样,用TH320型全洛氏硬度计测定洛氏硬度,结果为32.2~32.9 HRC,符合相关技术要求(≥32 HRC)。

1.5 金相检验

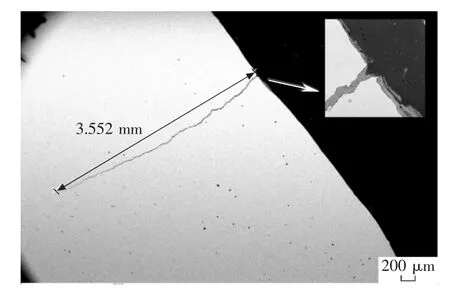

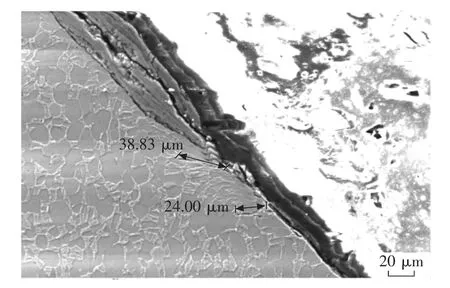

制取排气边侧断口附近组织试样,在扫描电镜下观察,叶背侧损伤带内发现一条长约3.5 mm、与主裂纹断口大致平行的宏观裂纹,且裂纹内存在磨损产物,形貌见图11;放大观察,损伤带表面形成了产物层,在长约3.5 mm裂纹以下产物层内发现多条微裂纹深入基体,其中2条长约35 μm 和24 μm,损伤带磨损产物层有分层、剥落特征,与表面微观形貌一致,靠近产物层的基体组织未发生明显变化,形貌见图12。

图11 叶背侧损伤带内的裂纹Fig.11 Crack in the damage zone at back side

2 分析与讨论

从叶片裂纹的宏观检查、裂纹断口分析结果可以看出:裂纹性质为疲劳开裂,与叶片振动疲劳试验相符,裂纹疲劳源位于榫头叶背侧损伤带(与夹具配合面处)内偏上端,呈线性,源区未见明显的冶金缺陷,叶片的化学成分、硬度和组织均符合相关标准要求,表明疲劳裂纹的产生与叶片的材质和冶金缺陷无关。

图12 产物层和基体组织形貌Fig.12 Outcome layer and microstructure of matrix

裂纹源区及扩展区附着物含有叶片基体成分以外的O、Fe元素,而叶片试验夹具材料为45钢,说明附着物应为叶片和夹具配合产生的产物层剥落进入裂纹断口形成的。源区附近表面损伤带产物层呈分层、起皮和剥落特征,能谱分析结果表明,损伤带产物层成分与裂纹断口附着物成分接近,说明试验过程中叶片榫头与夹具发生磨损,损伤带即为磨损产物层。磨损产物层中间表面有蹭磨、挤压痕迹,从其痕迹方向可以判定叶片和榫头相对磨擦运动方向为径向,形成的“鱼鳞”状塑性变形条带宽约为20 μm。疲劳源区及其附近组织检查表明,叶背侧裂纹断口附近基体表面产物层厚度不均,有分层、剥落特征,与微观形貌一致,产物层下方均有深入基体宏观裂纹和多条微裂纹、且宏观裂纹内存在磨损产物和分叉现象,产物层下方基体组织未发生明显变化。综合以上特征说明,叶片榫头与夹具配合面发生了微动磨损[5],微动振幅应为 20 μm 数量级左右;而微动作用促使叶片表面萌生大量的微裂纹,在交变应力作用下不断扩展,最后形成宏观疲劳裂纹,该过程也称为微动疲劳[6]。

损伤带距榫头侧边缘可明显见到横向机械加工刀痕,近叶尖侧未见,表明微动磨损由榫头侧向叶尖侧逐渐加重,而主疲劳裂纹源正位于损伤带上端,并不是一阶弯曲振动最大应力处,进一步说明微动磨损对疲劳裂纹萌生和扩展所起的作用。

有报道[7]称,微动疲劳过程受诸多因素的影响,且彼此间相互联系,其中位移幅、接触压力、接触几何、摩擦系数是影响微动疲劳过程的主要因素,残余压应力的作用依赖于上述诸因素的变化。接触压力对微动疲劳寿命的影响不是单调变化的,而是存在最小值;微动位移对微动疲劳寿命的影响同样存在最小值。这是由于在微动疲劳过程中疲劳与磨损因接触压力或位移幅的改变所起作用的权重不同。接触几何从2个方面影响材料微动疲劳行为,一是影响接触区应力集中状况,二是影响接触区萌生裂纹的有效面积,接触区宽度增大,裂纹萌生几率增加,则微动疲劳寿命缩短。喷丸强化的效果受接触区磨损及温升状况的影响,磨损严重时,喷丸的强化效果降低,而在应力集中严重的条件下,喷丸的强化作用显著,对减缓裂纹扩展起主要作用。综合以上因素认为,本次叶片榫头产生微动磨损应与叶片榫头几何特征以及与夹具配合状态有关,具体包括叶片榫头结构、应力状态、榫头加工质量、夹具加工质量、装卡载荷选取等方面,同时与榫头未进行表面处理措施(如喷丸强化等)有关。

钛合金耐磨性差,对微动损伤敏感[8]。研究表明:在相同的实验条件下,微动使纯钛疲劳极限降低38%,而使TC4合金下降62%。钛合金微动疲劳强度与其常规疲劳强度之间不存在完全确定的关系,钛合金的常规疲劳极限越高,对微动就越敏感,微动疲劳强度也越低。叶片材料TC4的疲劳强度为398 MPa,本次试验条件下,疲劳寿命未达到循环寿命要求,进一步说明微动磨损对钛合金叶片疲劳强度的影响,致使叶片疲劳寿命降低。

3 结论

1)风扇空心叶片榫头裂纹为微动疲劳开裂,疲劳源区未见材质和冶金缺陷;

2)叶片与夹具产生的微动磨损是导致叶片过早萌生疲劳裂纹的主要因素,而产生微动磨损与叶片榫头几何特征、夹具与其配合状态及榫头未采用表面处理措施有关。

[1]侯冠群.宽弦空心风扇叶片制造工艺的发展[J].航空制造工程,1994(4):36-41.

[2]侯冠群,尚波生.宽弦空心风扇叶片技术的发展[J].航空制造工程,2002(12):50-54.

[3]姜涛,李春光,张兵,等.发动机压气机转子叶片断裂失效分析[J].装备环境工程,2011,8(3):18 -22.

[4]姜涛,范金娟,侯学勤,等.复合材料桨叶鼓包变形失效分析[J].失效分析与预防,2011,6(2):104-108.

[5]张栋,钟培道,陶春虎,等.失效分析[M].国防工业出版社,2005:239-243.

[6]李诗卓,董祥林.材料的冲蚀磨损与微动磨损[M].机械工业出版社,1988:130 -141.

[7]刘道新,何家文.微动疲劳影响因素及钛合金微动疲劳行为[J].航空学报,2001,22(5):454-457.

[8]陶春虎,刘庆瑔,曹春晓,等.航空用钛合金的失效及其预防[M].国防工业出版社,2002:186-189.