甲醇催化剂升温还原操作要点

2012-10-20陈志伟

陈志伟

(山西兰花科创股份有限公司化肥分公司,山西 晋城 048000)

自从双甲工艺在化肥企业应用以来,大家体会和认识到了它的许多优越性,它不但取代铜洗工艺起到净化作用,而且成为调节氨、醇产量的重要手段,提高了合成氨系统各工段的操作弹性(尤其是变换后CO含量和脱碳后CO2含量)。双甲工艺正常生产操作比较平稳简单,而由于甲醇催化剂还原反应是生成水的不可逆放热反应,因此,甲醇催化剂开车升温还原是双甲工艺操作的重中之重。

1 甲醇催化剂还原反应机理

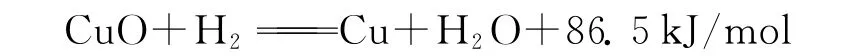

化肥企业现一般使用的是Cu-Zn-Al系催化剂,还原以前呈氧化态。催化剂是由高纯度Cu(NO3)2、Zn(NO3)2溶解在 Na2CO3溶液中用共沉淀法得到(Cu、Zn)2(OH)2CO3沉淀,然后加入Al2O3和Cr2O3等,经高温形成多孔结构的圆柱体小颗粒。根据金属活性排序,K、Ca、Na、Mg、Al、Zn、Fe、Se、Pb都排在 H前面。Zn和Al的活性比H强,Cu的活性比H弱,因此一般只有CuO发生还原反应:

还原过程出水量约为催化剂重量的20%左右,各种型号的催化剂Cu含量有所差异,其中化学水占8%~10%,物理水占10%~13%。铜基催化剂还原的关键是控制还原反应速度,尤其在出物理水和化学水的两个出水高峰期。笔者根据我厂多次催化剂还原过程,总结出80~95℃和145~160℃是两个出水高峰期温度范围,80~95℃主要出物理水,145~160℃主要出化学水。根据描述化学反应速率(k)与温度(T)和反应活化能Ea之间关系的阿累尼乌斯方程式k=Aexp(-Eα/RT),对于确定的化学反应,其活化能是一定的,那么当反应热达到或超越反应所需活化能量Ea时,化学反应速率发生飞跃,反应迅速进行(活化能意义本文不再详述)。由于甲醇催化剂还原反应产物水可以称量,因此这种现象在甲醇催化剂还原时体现得比较直观。80~95℃出物理水高峰期后,出水明显减少,每小时温升在3~5℃,出水量在20kg/h左右,只有少部分分子达到活化能要求。而当温度达到145℃附近,出水量突然增加,达到50kg/h左右,这时反应热能满足活化分子到反应所需的平均能量,大部分活化分子开始进行还原出水反应。而随着反应的进行,CuO逐步减少,一般出水量在160℃开始减少,但160℃仅仅是根据实际情况的温度数据,没有界限意义。在两个出水高峰期按恒温或1℃/h升温,否则出水量将随着热量的 “过量”提供而超过60kg/h,因此,一旦出现每半小时出水量达到25kg,将恒温以维持暂时的“热量平衡”,以期出水量维持在60kg/h以内。催化剂厂家做的升温还原方案没有准确指出这两个阶段,笔者修改后的升温还原方案如表1。

表1 升温还原方案

半小时放水称重一次,一旦超过20kg,恒温半小时,以观察下一次出水量。一般只有在两个出水高峰温度附近才会出现出水量突然增多的情况,因此一定要注意,宁可恒温也要避免热量“过剩”而使反应大量进行,导致出水量太大而影响催化剂还原后活性结构,影响活性。催化剂分层还原是依靠冷激气体强行将催化床层分成两部分,避免全部催化剂同时达到反应高峰温度而出水量过大,反应热集聚而使催化剂温度突升,循环气不能及时将反应热带出而 “烧毁”催化剂,有意将催化剂分成两部分,拉10~15℃温差,减少每小时出水量,使还原反应更易控制。160℃以后出水减少,逐步关小和关闭冷激,消除轴向温差。

2 还原工艺条件控制和注意事项

有条件的企业升温还原过程一般都使用合格的新鲜气(即合成补气),气体H2含量70%左右,CO和CO2几乎没有,这样,极大程度地避免了催化剂在部分还原有活性后进行甲醇反应,产生的热量导致催化剂温度突升(假如气体使用脱碳后净化气,气体中含有1.0%~2.0%的CO和CO2,有CO+2H2CH3OH+Q、CO2+3H2CH3OH+H2O+Q两个强放热反应发生)。还原反应遵循 “三低、三稳、三控”原则。“三低”即低温出水、低压出水和低负荷运行一段时间,“三稳”即温度稳、压力稳、出水量稳,“三控”即控制温度、控制出水量、控制CO2含量。这几个条件相互影响,因此主要是保持系统压力在(5.0±0.1)MPa以内。在还原反应中,由于H2参与反应而不断被消耗,为了保持气体中H2含量在70%左右,80℃以后需要用专门配备的最好是DN15或DN20的升温气体管线为系统连续补充一小部分新鲜气体,通过塔后放空来实现置换气体和维持系统压力稳定。一直有个不成文的规定,也是催化剂厂家要求,说2t催化剂需要1m3/min的循环量,换算成5.0MPa系统压力下也就是大约3000m3/h的循环量。经过使用观察,此循环量适中,我厂11.5t催化剂大概18000m3/h循环量,在整个还原过程保持不变。这样,在压力、H2含量和循环量维持不变的情况下,控制好升温速率,保证热量供给适量,就能保证出水相对稳定,高峰期≤60kg/h(本指标大于催化剂厂家的要求,但可节省总的还原时间),还原反应强度稳定均匀,就能使催化剂在形成活性晶格结构时具有良好的活性。由于催化剂里含有,因此还原过程要释放出一小部分CO2气体,这就是为什么到还原中后期出水带醇味的原因。假如补充新鲜气中含有氨,那么出水将因含有Cu(NH3)2+而显蓝色,因此尽量避免气体中含氨气,以防铜流失(此种补气主要是由于经过铜洗精制后的气体而含微量氨)。

由于循环量对还原反应强度影响大且明显,因此尽量维持稳定,否则随着循环量加大、减小,出水量相应增大或减小,不利于稳定出水。另外,由于出物理水反应是分子扩散控制(在一定的温度条件下),因此循环量对80~95℃期间出水量起控制作用。这一阶段为了避免催化剂出现温度突升而烧毁的情况,催化剂厂家一般要求系统开车试压时带循环机加入循环量。笔者认为不妥(除非在吹除过程中催化剂粉大部分被带出催化剂层,而不是因为吹除气量小导致催化剂粉积聚到催化剂层下部,因为催化剂粉比表面积大,所以反应温升快,因此只要吹除一定要气量足够大,吹除干净)。我厂曾有过一次试压过程催化剂温度从26℃升到38℃的情况,而在卸压到5.0MPa过程中,催化剂温度突升(温度是从催化剂层中下部开始涨,笔者认为与底部积聚未吹除干净的催化剂粉大有干系。近来有许多厂家催化剂在升温初始阶段温度暴涨而搞不清原因,笔者认为哪怕不吹除,都不能导致催化剂粉积聚,否则积聚处最容易出现剧烈温升,再开循环机加大循环量把热量带到整个催化剂层,就无法控制了),尽管带有20000m3/h循环量也无济于事,直到卸完压力,温度升到120℃,出水达到300kg,我想这就是由于20000m3/h的循环气量加上卸压过程一部分放空气,有利于气体扩散而带出物理水,再加上压力逐步下降,有利于水的析出。因此,试压过程尽管有温升现象(由于气体压缩放热),但不会超过10℃,可以启动循环机备用,但不要投入系统,以免使热量集聚(催化剂温度在50℃或更高时,可通过冷排冷却水降温移出热量,而在30℃时由于冷排水温夏天都在25℃以上,气体在冷排不仅不能降温,还要带入循环机压缩温升的热量)。在系统试压结束,降压到5.0MPa后投入稳定的循环量开始升温。当然,要是系统内件内有未倒干净的旧催化剂等导致的温升另当别论。因此,清理使用过的内件一定要仔细,不要遗留旧催化剂,以防止旧催化剂导致局部发热而进一步引发催化剂温升。

3 结 语

大部分企业使用的双甲工艺都为国内同一厂家提供,因此工艺和设备操作手段较相近,烃化催化剂还原类似于合成氨铁系催化剂还原过程,本文不再赘述。由于甲醇催化剂还原后部分还处于氧化态,因此传热效果不是太好,尤其一些直径和容积大的甲醇塔,容易出现温差大等现象,装填过程一定要严格按照方案执行。在还原开始前,做好各项准备工作,比如检修循环机,保证在升温过程不出问题,保证稳定、合格的气源,通过周密的准备才能保证升温还原过程按部就班的完成。